Ingenieure tun sich schwer, die Magnetkupplungstechnik zu verstehen. Herkömmliche Erklärungen sind zu komplex oder zu einfach. Sie brauchen klare technische Details, um fundierte Konstruktionsentscheidungen zu treffen.

Ein Magnet kolbenstangenloser Zylinder arbeitet mit leistungsstarken Dauermagneten zur Kraftübertragung durch die Zylinderwand, wobei die inneren Magnete am Kolben und die äußeren Magnete an einem Schlitten befestigt sind und durch Magnetfeldkopplung eine synchronisierte Bewegung ohne physische Verbindung erzeugen.

Letzten Monat half ich David, einem Konstrukteur bei einem deutschen Automatisierungsunternehmen, ein kritisches Verschmutzungsproblem zu lösen. Ihr herkömmlicher Stangenzylinder fiel in einer staubigen Umgebung immer wieder aus. Wir ersetzten ihn durch einen magnetischen kolbenstangenlosen Zylinder, der die Verschmutzung der Dichtung beseitigte und die Zuverlässigkeit des Systems um 300% erhöhte.

Inhaltsübersicht

- Was sind die Hauptbestandteile eines magnetischen stangenlosen Zylinders?

- Wie überträgt die Magnetkupplung die Kraft durch die Zylinderwand?

- Welche Arten von Magneten werden in magnetischen stablosen Zylindern verwendet?

- Wie funktionieren Dichtungssysteme in magnetischen stangenlosen Zylindern?

- Welche Faktoren beeinflussen die Leistung der Magnetkupplung?

- Wie berechnet man Kraft- und Leistungsparameter?

- Was sind häufige Probleme und Lösungen für magnetische stangenlose Zylinder?

- Schlussfolgerung

- Häufig gestellte Fragen zu magnetischen kolbenstangenlosen Zylindern

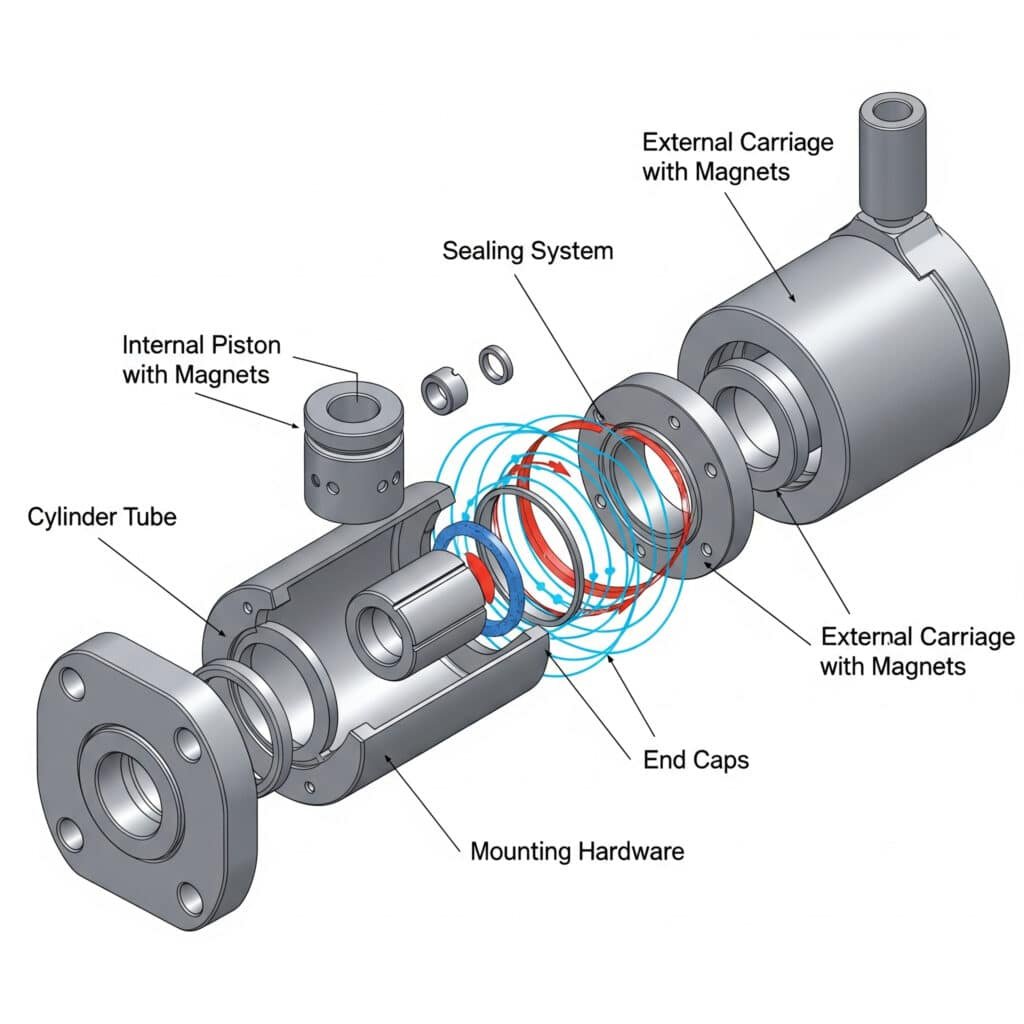

Was sind die Hauptbestandteile eines magnetischen stangenlosen Zylinders?

Das Verständnis der Komponentenfunktionen hilft Ingenieuren, Probleme zu beheben und die Leistung zu optimieren. Ich erkläre die technischen Details, die für praktische Anwendungen wichtig sind.

Zu den Kernkomponenten eines magnetischen kolbenstangenlosen Zylinders gehören das Zylinderrohr, der innere Kolben mit Magneten, der äußere Schlitten mit Magneten, das Dichtungssystem, die Endkappen und das Befestigungsmaterial, die alle für eine zuverlässige magnetische Kraftübertragung zusammenwirken.

Konstruktion des Zylinderrohrs

Das Zylinderrohr beherbergt den internen Kolben und bildet die Druckgrenze. Nichtmagnetische Materialien wie Aluminium oder Edelstahl sind unerlässlich, um das Eindringen des Magnetfelds zu ermöglichen.

Die Wandstärke muss für die Effizienz der Magnetkupplung optimiert werden. Dünnere Wände ermöglichen eine stärkere Magnetkupplung, verringern aber die Druckkapazität. Typische Wandstärken liegen je nach Bohrungsgröße und Druckstufe zwischen 2 und 6 mm.

Die Oberflächenbeschaffenheit im Inneren des Rohrs beeinflusst die Dichtungsleistung und die Kolbenbewegung. Gehonte Oberflächen sorgen für einen reibungslosen Betrieb und eine lange Lebensdauer der Dichtung. Die Oberflächenrauhigkeit liegt typischerweise zwischen 0,4 und 0,8 Ra.

Die Rohrenden sind mit Befestigungselementen und Anschlüssen versehen. Die Präzisionsbearbeitung gewährleistet die richtige Ausrichtung und Abdichtung. Die Endkappen können mit Gewinde, Flansch oder Zugstange befestigt werden.

Interner Kolbenaufbau

Der innere Kolben enthält Dauermagnete und Dichtungselemente. Die Konstruktion des Kolbens muss ein Gleichgewicht zwischen der Stärke der magnetischen Kopplung und der Wirksamkeit der Abdichtung herstellen.

Zu den Methoden der Magnetbefestigung gehören Kleben, mechanischer Halt oder eingegossene Konstruktionen. Eine sichere Befestigung verhindert die Verschiebung des Magneten bei hohen Beschleunigungen.

Kolbendichtungen halten den Druck aufrecht und ermöglichen gleichzeitig eine reibungslose Bewegung. Die Auswahl der Dichtung beeinflusst die Reibung, die Leckage und die Nutzungsdauer. Zu den gängigen Dichtungsmaterialien gehören Nitril, Polyurethan und PTFE.

Das Gewicht des Kolbens beeinflusst die dynamische Leistung. Leichtere Kolben ermöglichen eine höhere Beschleunigung und Geschwindigkeit. Bei der Materialauswahl werden Gewicht, Festigkeit und magnetische Eigenschaften gegeneinander abgewogen.

Externes Schlittensystem

Der externe Schlitten trägt die externen Magnete und bietet Befestigungspunkte für die Last. Die Konstruktion des Schlittens beeinflusst die Festigkeit der Kupplung und die mechanische Leistung.

Die Positionierung der Magnete im Schlitten muss genau auf die internen Magnete abgestimmt sein. Eine falsche Ausrichtung verringert die Kupplungskraft und verursacht ungleichmäßigen Verschleiß.

Die Werkstoffe der Schlitten müssen unmagnetisch sein, um Feldverzerrungen zu vermeiden. Aluminiumlegierungen bieten für die meisten Anwendungen ein gutes Verhältnis von Festigkeit zu Gewicht.

Zu den Methoden der Lastbefestigung gehören Gewindelöcher, T-Schlitze1oder kundenspezifische Halterungen. Durch die richtige Lastverteilung wird eine Verformung des Schlittens verhindert und die Ausrichtung beibehalten.

Magnetische Baugruppe Design

Die Magnetbaugruppen in Kolben und Schlitten müssen für eine optimale Kopplung genau aufeinander abgestimmt sein. Die Ausrichtung und der Abstand der Magnete sind kritische Parameter.

Das Design des Magnetkreises optimiert die Feldstärke und -verteilung. Das Design der Pole bündelt den magnetischen Fluss für maximale Kopplungskraft.

Bei Anwendungen mit großen Temperaturbereichen kann eine Temperaturkompensation erforderlich sein. Die Auswahl des Magneten und das Design der Schaltung beeinflussen die Temperaturstabilität.

Schutzbeschichtungen verhindern Korrosion und Beschädigung der Magnete. Die Vernickelung ist bei Neodym-Magneten in industriellen Anwendungen üblich.

| Komponente | Material-Optionen | Zentrale Funktionen | Überlegungen zur Gestaltung |

|---|---|---|---|

| Zylinderrohr | Aluminium, rostfreier Stahl | Druckgrenze | Wanddicke, Oberflächengüte |

| Interner Kolben | Aluminium, Stahl | Magnet-Träger | Gewicht, Dichtungskompatibilität |

| Externer Schlitten | Aluminium-Legierung | Schnittstelle laden | Steifigkeit, Ausrichtung |

| Magnete | Neodym, Ferrit | Kraftübertragung | Temperaturbereich, Beschichtung |

Komponenten des Versiegelungssystems

Primärdichtungen am Kolben halten die Drucktrennung zwischen den Zylinderkammern aufrecht. Diese Dichtungen müssen mit minimaler Reibung arbeiten und gleichzeitig Leckagen verhindern.

Sekundärdichtungen an den Zylinderenden verhindern Leckagen nach außen. Diese statischen Dichtungen sind einfacher zu konstruieren, müssen aber mit Wärmeausdehnung fertig werden.

Abstreifdichtungen verhindern das Eindringen von Verunreinigungen und ermöglichen gleichzeitig die Bewegung des Schlittens. Das Design der Dichtung muss ein Gleichgewicht zwischen Dichtwirkung und Reibung herstellen.

Die Dichtungsmaterialien müssen mit den Betriebsflüssigkeiten und -temperaturen kompatibel sein. Diagramme zur chemischen Kompatibilität dienen als Leitfaden für die Materialauswahl bei bestimmten Anwendungen.

Montage- und Verbindungshardware

Die Befestigungselemente für die Zylinder müssen den Betriebslasten und -kräften standhalten. Zu den Befestigungsmethoden gehören Flansch-, Fuß- oder Zapfenkonstruktionen.

Die Anschlüsse dienen der Druckluftzufuhr und -abfuhr. Die Größe der Anschlüsse beeinflusst die Durchflusskapazität und die Betriebsgeschwindigkeit.

Zur Positionserfassung können Sensorhalterungen oder integrierte Sensorsysteme verwendet werden. Die Auswahl des Sensors beeinflusst die Positioniergenauigkeit und die Systemkosten.

In kontaminierten Umgebungen können Schutzhüllen oder Stiefel erforderlich sein. Das Schutzniveau muss ein Gleichgewicht zwischen dem Ausschluss von Verunreinigungen und der Wärmeableitung herstellen.

Wie überträgt die Magnetkupplung die Kraft durch die Zylinderwand?

Magnetische Kopplung ist die Schlüsseltechnologie, die den kabellosen Betrieb ermöglicht. Das Verständnis der physikalischen Zusammenhänge hilft bei der Optimierung der Leistung und der Behebung von Problemen.

Die Magnetkupplung überträgt die Kraft durch Anziehungskräfte zwischen internen und externen Dauermagneten, wobei die Magnetfeldlinien durch die nichtmagnetische Zylinderwand verlaufen, um eine synchronisierte Bewegung ohne physischen Kontakt zu erzeugen.

Physik des Magnetfeldes

Dauermagnete erzeugen Magnetfelder, die über die Grenzen des Magneten hinausreichen. Die Feldstärke nimmt mit der Entfernung ab, und zwar gemäß inverses Quadratgesetz2 Beziehungen.

Magnetische Feldlinien bilden geschlossene Schleifen von Nord- zu Südpolen. Feldkonzentration und -richtung bestimmen Größe und Richtung der Kopplungskraft.

Nichtmagnetische Materialien wie Aluminium lassen Magnetfelder mit minimaler Abschwächung durch. Magnetische Materialien würden das Feld verzerren oder blockieren.

Die Feldstärkemessung erfolgt mit Gaussmetern oder Hall-Effekt-Sensoren. Typische Feldstärken liegen zwischen 1000 und 5000 Gauß an der Kopplungsschnittstelle.

Mechanismus der Kraftübertragung

Anziehungskräfte zwischen entgegengesetzten Magnetpolen erzeugen die Kopplungskraft. Nordpole ziehen Südpole an, während sich gleiche Pole gegenseitig abstoßen.

Die Größe der Kraft hängt von der Magnetstärke, dem Luftspaltabstand und der Konstruktion des Magnetkreises ab. Ein engerer Abstand erhöht die Kraft, kann aber mechanische Störungen verursachen.

Die Kraftrichtung folgt den Magnetfeldlinien. Die richtige Ausrichtung des Magneten gewährleistet, dass die Kraft in die gewünschte Richtung der Lastbewegung wirkt.

Die Kopplungseffizienz hängt vom Design des Magnetkreises und der Gleichmäßigkeit des Luftspalts ab. Gut konzipierte Systeme erreichen eine Kraftübertragungseffizienz von 85-95%.

Überlegungen zum Luftspalt

Der Abstand des Luftspalts zwischen dem inneren und dem äußeren Magneten beeinflusst die Kopplungsstärke erheblich. Eine Verdoppelung des Spalts verringert die Kraft in der Regel um 75%.

Die Wandstärke des Zylinders trägt zum Gesamtluftspalt bei. Dünnere Wände ermöglichen eine stärkere Verbindung, können aber die Druckkapazität verringern.

Fertigungstoleranzen beeinflussen die Gleichmäßigkeit des Luftspalts. Enge Toleranzen sorgen für eine gleichmäßige Kupplungskraft über den gesamten Hub.

Thermische Ausdehnung kann die Abmessungen des Luftspalts verändern. Bei der Konstruktion müssen die Temperatureinflüsse auf die Kupplungsleistung berücksichtigt werden.

Optimierung des magnetischen Kreislaufs

Das Design der Polstücke bündelt den magnetischen Fluss für maximale Kopplungskraft. Polstücke aus Eisen oder Stahl bündeln Magnetfelder effektiv.

Die Anordnung der Magnete beeinflusst die Feldverteilung und die Gleichmäßigkeit der Kopplung. Mehrere Magnetpaare sorgen für eine gleichmäßigere Kopplung entlang des Hubs.

Rückeisen- oder Rücklaufpfade vervollständigen den magnetischen Kreis. Eine ordnungsgemäße Konstruktion minimiert den Streufluss und maximiert die Kopplungseffizienz.

Finite-Elemente-Analyse3 Werkzeuge helfen bei der Optimierung des Entwurfs magnetischer Schaltkreise. Die Computermodellierung sagt die Leistung vor der Prüfung des Prototyps voraus.

Welche Arten von Magneten werden in magnetischen stablosen Zylindern verwendet?

Die Wahl des Magneten hat erhebliche Auswirkungen auf Leistung, Kosten und Lebensdauer. Verschiedene Magnettypen eignen sich für unterschiedliche Anwendungen und Betriebsbedingungen.

Bei den kolbenstangenlosen Magnetzylindern werden hauptsächlich Neodym-Magnete für Hochleistungsanwendungen, Ferritmagnete für kostensensitive Anwendungen und Samarium-Kobalt-Magnete für Hochtemperaturumgebungen verwendet.

Neodym-Seltenerdmagnete

Neodym-Magnete bieten die höchste im Handel erhältliche Magnetstärke. Die Energieprodukte reichen von 35-52 MGOe4 für verschiedene Klassen.

Die Temperaturwerte variieren je nach Sorte von 80°C bis 200°C maximaler Betriebstemperatur. Höhere Temperaturklassen kosten mehr, eignen sich aber für anspruchsvolle Anwendungen.

Korrosionsschutz ist für Neodym-Magnete unerlässlich. Die Vernickelung ist Standard, für raue Umgebungen sind zusätzliche Beschichtungen erhältlich.

Die Kosten sind höher als bei anderen Magnettypen, aber die Leistungsvorteile rechtfertigen oft die Ausgaben. Der Preis variiert je nach Qualität, Größe und Marktbedingungen.

Ferrit-Keramik-Magnete

Ferritmagnete kosten weniger als Seltene-Erden-Magnete, haben aber eine geringere Magnetstärke. Die Energieprodukte liegen in der Regel zwischen 3-5 MGOe.

Die Temperaturstabilität ist mit einem Betriebsbereich von -40°C bis +250°C hervorragend. Dies macht Ferrit für Hochtemperaturanwendungen geeignet.

Die Korrosionsbeständigkeit ist aufgrund der keramischen Konstruktion von Natur aus gut. In der Regel sind keine Schutzschichten erforderlich.

Zu den Anwendungen gehören kostenbewusste Konstruktionen, bei denen geringere Kräfte akzeptabel sind. Größere Magnetgrößen kompensieren eine geringere Stärke.

Samarium-Kobalt-Magnete

Samarium-Kobalt-Magnete bieten eine hervorragende Hochtemperaturleistung mit Betriebstemperaturen bis zu 350°C.

Die Korrosionsbeständigkeit ist besser als bei Neodym ohne Schutzbeschichtung. Dies eignet sich für raue chemische Umgebungen.

Die magnetische Stärke ist hoch, aber geringer als bei Neodym. Die Energie der Produkte reicht je nach Sorte von 16-32 MGOe.

Die Kosten sind die höchsten unter den gängigen Magnettypen. Die Anwendungen rechtfertigen die Kosten durch überlegene Umweltleistung.

Auswahl der Magnetsorte

Die Temperaturanforderungen bestimmen die erforderliche Mindestqualität des Magneten. Höhere Qualitäten kosten mehr, halten aber auch anspruchsvolleren Bedingungen stand.

Die Kraftanforderungen bestimmen die Kombination von Magnetgröße und -sorte. Bei der Optimierung werden die Kosten mit den Leistungsanforderungen in Einklang gebracht.

Die Umweltbedingungen beeinflussen die Auswahl der Magnete und die Schutzanforderungen. Die chemische Verträglichkeit muss überprüft werden.

Die Erwartungen an die Lebensdauer beeinflussen die Auswahl der Magnetsorte. Höhere Qualitäten bieten in der Regel eine längere Lebensdauer.

| Magnet Typ | Energieprodukt (MGOe) | Temperaturbereich (°C) | Relative Kosten | Beste Anwendungen |

|---|---|---|---|---|

| Neodym | 35-52 | -40 bis +200 | Hoch | Hohe Leistung |

| Ferrit | 3-5 | -40 bis +250 | Niedrig | Kostenempfindlich |

| Samarium-Kobalt | 16-32 | -40 bis +350 | Höchste | Hohe Temperatur |

Magnet-Montagemethoden

Beim Kleben werden strukturelle Klebstoffe zur Befestigung von Magneten verwendet. Die Haftkraft muss die Betriebskräfte mit entsprechenden Sicherheitsfaktoren übersteigen.

Bei der mechanischen Befestigung werden die Magnete mit Klammern, Bändern oder Gehäusen gesichert. Diese Methode ermöglicht den Austausch der Magnete bei Wartungsarbeiten.

Bei der eingegossenen Befestigung sind die Magnete in Kunststoff- oder Metallgehäusen eingekapselt. Dies bietet einen hervorragenden Halt, verhindert aber den Austausch der Magnete.

Die Wahl der Befestigungsmethode hängt von der Höhe der Kraft, den Wartungsanforderungen und den Herstellungserwägungen ab.

Überlegungen zur Magnetsicherheit

Starke Magnete können bei der Handhabung und Installation Verletzungen verursachen. Richtige Ausbildung und Werkzeuge verhindern Unfälle.

Magnetische Felder beeinflussen Herzschrittmacher und andere medizinische Geräte. Es können Warnhinweise und Zugangsbeschränkungen erforderlich sein.

Magnetsplitter können Verletzungen verursachen, wenn Magnete brechen. Qualitätsmagnete und die richtige Handhabung verringern dieses Risiko.

Lagerung und Transport erfordern besondere Vorsichtsmaßnahmen. Die magnetische Abschirmung verhindert Interferenzen mit anderen Geräten.

Wie funktionieren Dichtungssysteme in magnetischen stangenlosen Zylindern?

Dichtungssysteme halten den Druck aufrecht und ermöglichen einen reibungslosen Betrieb. Die richtige Konstruktion und Auswahl von Dichtungen ist entscheidend für eine zuverlässige Leistung.

Magnetische kolbenstangenlose Zylinderdichtungssysteme verwenden statische Dichtungen an den Zylinderenden und dynamische Dichtungen am inneren Kolben, wobei aufgrund der magnetischen Kopplung durch die Zylinderwand keine Dichtungen zwischen inneren und äußeren Komponenten erforderlich sind.

Statische Dichtungssysteme

Endkappendichtungen verhindern externe Leckagen an den Zylinderenden. Diese O-Ring-Dichtungen arbeiten in statischen Anwendungen mit minimaler Belastung.

Anschlussdichtungen verhindern Leckagen an Luftanschlüssen. Gewindedichtmittel oder O-Ringe sorgen für eine zuverlässige Abdichtung bei Standardanschlüssen.

Bei einigen Montagekonfigurationen können Montagedichtungen erforderlich sein. Dichtungen oder O-Ringe verhindern Leckagen an den Montageschnittstellen.

Die Auswahl der statischen Dichtung ist einfach, da die Standard-O-Ring-Materialien für die meisten Anwendungen geeignet sind.

Dynamische Kolbendichtung

Primäre Kolbendichtungen halten die Drucktrennung zwischen den Zylinderkammern aufrecht. Diese Dichtungen müssen mit minimaler Reibung arbeiten und gleichzeitig Leckagen verhindern.

Die Konstruktion der Dichtung beeinflusst Reibung, Leckage und Lebensdauer. Einfachwirkende Dichtungen arbeiten in eine Richtung, während doppeltwirkende Dichtungen bidirektional arbeiten.

Die Dichtungsmaterialien müssen mit den Betriebsflüssigkeiten und -temperaturen kompatibel sein. Nitrilkautschuk eignet sich für die meisten pneumatischen Anwendungen.

Das Design der Dichtungsnuten beeinflusst die Leistung und den Einbau der Dichtung. Die richtigen Abmessungen der Rillen gewährleisten eine optimale Funktion der Dichtung.

Prävention von Kontamination

Abstreifdichtungen verhindern das Eindringen von Verunreinigungen und ermöglichen gleichzeitig die Bewegung des Schlittens. Das Design der Dichtung muss ein Gleichgewicht zwischen Dichtwirkung und Reibung herstellen.

Schutzmanschetten oder Abdeckungen bieten zusätzlichen Schutz vor Verunreinigungen. Diese flexiblen Abdeckungen bewegen sich mit dem Wagen.

Belüftungsfilter ermöglichen einen Druckausgleich und verhindern gleichzeitig das Eindringen von Verunreinigungen. Die Auswahl des Filters hängt vom Verschmutzungsgrad ab.

Die Anforderungen an die Abdichtung sind je nach Anwendung unterschiedlich. Saubere Umgebungen erfordern einen minimalen Schutz, während raue Bedingungen eine umfassende Abdichtung erfordern.

Auswahl des Dichtungsmaterials

Nitrilkautschuk (NBR) eignet sich für die meisten pneumatischen Anwendungen mit guter Ölbeständigkeit und moderatem Temperaturbereich.

Polyurethan bietet eine hervorragende Verschleißfestigkeit und geringe Reibung. Dieses Material eignet sich für Anwendungen mit hohen Zyklen.

PTFE bietet chemische Beständigkeit und geringe Reibung, erfordert aber einen sorgfältigen Einbau. Verbundwerkstoff-Dichtungen kombinieren PTFE mit einem Elastomer-Backup.

Fluorkautschuk (FKM) bietet hervorragende Chemikalien- und Temperaturbeständigkeit für anspruchsvolle Anwendungen.

Überlegungen zur Schmierung

Einige Dichtungsmaterialien erfordern für eine optimale Leistung eine Schmierung. Ölfreie Luftsysteme benötigen möglicherweise spezielle Dichtungsmaterialien.

Zu den Schmierungsmethoden gehören die Öleinspritzung in die Druckluft oder das Auftragen von Schmierfett während der Montage.

Eine Überschmierung kann in sauberen Umgebungen Probleme verursachen. Minimalschmierung erhält die Dichtungsleistung ohne Verschmutzung.

Die Schmierintervalle hängen von den Betriebsbedingungen und den Dichtungsmaterialien ab. Regelmäßige Wartung verlängert die Lebensdauer der Dichtung.

Welche Faktoren beeinflussen die Leistung der Magnetkupplung?

Mehrere Faktoren beeinflussen die Wirksamkeit der Magnetkupplung. Das Verständnis dieser Faktoren hilft, die Leistung zu optimieren und Probleme zu vermeiden.

Die Leistung der Magnetkupplung wird durch den Luftspaltabstand, die Magnetstärke und -ausrichtung, Temperaturschwankungen, Verschmutzung zwischen den Magneten, die Dicke der Zylinderwand und externe magnetische Störungen beeinflusst.

Luftspalt-Abstandseffekte

Der Luftspaltabstand hat den größten Einfluss auf die Kupplungskraft. Die Kraft nimmt mit zunehmendem Spaltabstand schnell ab.

Typische Luftspalte liegen zwischen 1-5 mm einschließlich der Zylinderwanddicke. Kleinere Spalte bieten höhere Kräfte, können aber mechanische Störungen verursachen.

Die Gleichmäßigkeit des Spaltes beeinflusst die Konsistenz der Verbindung. Fertigungstoleranzen und Wärmeausdehnung beeinflussen Spaltabweichungen.

Die Spaltmessung erfordert Präzisionsinstrumente. Fühlerlehren oder Messuhren überprüfen die Spaltmaße bei der Montage.

Einfluss der Temperatur auf die Leistung

Die Magnetstärke nimmt mit steigender Temperatur ab. Neodym-Magnete verlieren etwa 0,12% Stärke pro Grad Celsius.

Die thermische Ausdehnung beeinflusst die Abmessungen der Luftspalte. Verschiedene Materialien dehnen sich unterschiedlich schnell aus, wodurch sich die Gleichmäßigkeit des Spalts verändert.

Temperaturschwankungen können bei Magnetbefestigungssystemen zu Ermüdung führen. Eine ordnungsgemäße Konstruktion trägt den thermischen Spannungen Rechnung.

Die Betriebstemperaturen hängen von der Wahl der Magnetsorte ab. Höherwertige Magnete vertragen höhere Temperaturen.

Kontamination und Interferenz

Metallpartikel zwischen den Magneten verringern die Kupplungskraft und können eine Bindung verursachen. Regelmäßige Reinigung erhält die Leistung.

Externe Magnetfelder können die Kopplung stören. Motoren, Transformatoren und andere Magnete können Probleme verursachen.

Nichtmagnetische Verunreinigungen haben minimale Auswirkungen auf die Kupplung, können aber mechanische Probleme verursachen.

Die Vermeidung von Verunreinigungen durch ordnungsgemäße Abdichtung und Filtration erhält die Leistungsfähigkeit der Kupplung.

Mechanische Ausrichtungsfaktoren

Die Ausrichtung des Magneten wirkt sich auf die Gleichmäßigkeit und Effizienz der Kupplung aus. Eine falsche Ausrichtung führt zu ungleichmäßigen Kräften und vorzeitigem Verschleiß.

Die Steifigkeit des Wagens beeinflusst die Aufrechterhaltung der Ausrichtung unter Last. Flexible Schlitten können sich durchbiegen und die Wirksamkeit der Kupplung verringern.

Die Genauigkeit des Führungssystems beeinflusst die Konsistenz der Ausrichtung. Präzisionsführungen sorgen für die richtige Positionierung des Magneten.

Montagetoleranzen summieren sich und beeinflussen die endgültige Ausrichtung. Enge Toleranzen verbessern die Leistung der Kupplung.

Belastung und dynamische Effekte

Hohe Beschleunigungskräfte können die Magnetkupplung überwinden. Die maximale Beschleunigung hängt von der Stärke der Kupplung und der Masse der Last ab.

Stoßbelastungen können zu einem vorübergehenden Verlust der Kupplung führen. Eine ordnungsgemäße Konstruktion beinhaltet angemessene Sicherheitsfaktoren für die Kupplung.

Vibrationen können die Stabilität der Kupplung beeinträchtigen. Resonanzfrequenzen sollten beim Systemdesign vermieden werden.

Seitliche Belastungen des Schlittens können zu Ausrichtungsfehlern führen und die Wirksamkeit der Kupplung verringern.

| Leistungsfaktor | Wirkung auf die Kopplung | Typischer Bereich | Optimierungsmethoden |

|---|---|---|---|

| Luftspaltabstand | Gesetz des umgekehrten Quadrats | 1-5mm | Wandstärken minimieren |

| Temperatur | -0,12%/°C | -40 bis +150°C | Hochwertige Magnete |

| Verunreinigung | Kraftreduzierung | Variabel | Versiegelung, Reinigung |

| Ausrichtung | Verlust der Gleichmäßigkeit | ±0,1mm | Präzisionsmontage |

Berücksichtigung des Sicherheitsfaktors

Die Sicherheitsfaktoren für die Kupplungskraft tragen den Leistungsschwankungen und der Verschlechterung im Laufe der Zeit Rechnung. Typische Sicherheitsfaktoren liegen im Bereich von 2-4.

Der Bedarf an Spitzenkräften kann höher sein als die Kräfte im stationären Zustand. Beschleunigungs- und Stoßbelastungen erfordern höhere Kupplungskräfte.

Die Alterung von Magneten führt zu einer allmählichen Verringerung der Stärke. Qualitätsmagnete des Typs 95% behalten ihre Stärke auch nach 10 Jahren.

Umweltschäden beeinträchtigen die langfristige Leistung. Ein angemessener Schutz erhält die Wirksamkeit der Kupplung.

Wie berechnet man Kraft- und Leistungsparameter?

Genaue Berechnungen gewährleisten die richtige Dimensionierung der Zylinder und einen zuverlässigen Betrieb. Ich biete praktische Berechnungsmethoden für reale Anwendungen.

Berechnung der Leistung von magnetischen kolbenstangenlosen Zylindern unter Verwendung von Gleichungen für die magnetische Kopplungskraft, Lastanalyse, Beschleunigungskräfte und Sicherheitsfaktoren zur Bestimmung der erforderlichen Zylindergröße und Magnetspezifikationen.

Grundlegende Kraftberechnungen

Die magnetische Kopplungskraft hängt von der Magnetstärke, dem Luftspalt und der Konstruktion des Magnetkreises ab. Die Herstellerangaben enthalten Daten zur Kopplungskraft.

Die verfügbare Zylinderkraft entspricht der Kupplungskraft abzüglich der Reibungsverluste. Die Reibung verbraucht normalerweise 5-15% der Kupplungskraft.

Zu den Lastkraftanforderungen gehören statisches Gewicht, Reibung und dynamische Kräfte. Jede Komponente muss separat berechnet werden.

Sicherheitsfaktoren tragen Leistungsschwankungen Rechnung und gewährleisten einen zuverlässigen Betrieb. Wenden Sie je nach Kritikalität der Anwendung Faktoren von 2-4 an.

Berechnungen der magnetischen Feldstärke

Die magnetische Feldstärke nimmt mit der Entfernung entsprechend der umgekehrten Beziehung ab. Feldstärke im Abstand d: B = B₀ × (r/d)²

Die Kopplungskraft hängt von der Magnetfeldstärke und der Magnetfläche ab. Kraftgleichungen erfordern eine detaillierte Analyse des Magnetkreises.

Computermodellierungswerkzeuge vereinfachen komplexe magnetische Berechnungen. Die Finite-Elemente-Analyse liefert genaue Vorhersagen.

Empirische Tests bestätigen die berechneten Vorhersagen. Prototypentests bestätigen die Leistung unter tatsächlichen Betriebsbedingungen.

Dynamische Leistungsanalyse

Beschleunigungskräfte beruhen auf dem zweiten Newtonschen Gesetz: F = ma, wobei m die gesamte bewegte Masse und a die Beschleunigung ist.

Die maximale Beschleunigung hängt von der verfügbaren Kupplungskraft abzüglich der Lastkräfte ab. Höhere Kupplungskräfte ermöglichen einen schnelleren Betrieb.

Die Verzögerungskräfte können aufgrund von Impulseffekten die Beschleunigungskräfte übersteigen. Eine korrekte Berechnung verhindert das Versagen der Kupplung.

Bei der Berechnung der Zykluszeit werden die Phasen der Beschleunigung, der konstanten Geschwindigkeit und des Abbremsens berücksichtigt. Die Gesamtzykluszeit wirkt sich auf die Produktivität aus.

Druck- und Durchflussanforderungen

Die Zylinderkraft hängt vom Luftdruck und der Kolbenfläche ab: F = P × A, wobei P der Druck und A die Kolbenfläche ist.

Der Durchflussbedarf hängt vom Zylindervolumen und der Zyklusgeschwindigkeit ab. Höhere Geschwindigkeiten erfordern größere Durchflussmengen.

Bei der Berechnung des Druckabfalls werden Ventilverengungen und Leitungsverluste berücksichtigt. Ein angemessener Druck gewährleistet einen ordnungsgemäßen Betrieb.

Luftverbrauchsberechnungen helfen bei der Dimensionierung von Kompressorsystemen. Der Gesamtverbrauch umfasst alle Zylinder und Verluste.

Methoden der Belastungsanalyse

Zu den statischen Lasten gehören das Gewicht der Teile und konstante äußere Kräfte. Diese Lasten wirken während des Betriebs kontinuierlich.

Dynamische Belastungen entstehen durch Beschleunigung und Abbremsung. Diese Kräfte variieren mit dem Bewegungsprofil und dem Timing.

Die Reibungskräfte hängen von den Führungssystemen und Dichtungstypen ab. Reibungskoeffizient5 Werte dienen als Berechnungsgrundlage.

Zu den externen Kräften können Federn, Schwerkraft oder Prozesskräfte gehören. Alle Kräfte müssen bei der Größenberechnung berücksichtigt werden.

| Berechnungsart | Formel | Schlüsselvariablen | Typische Werte |

|---|---|---|---|

| Kopplungskraft | Fc = K × B² × A | Magnetisches Feld, Fläche | 100-5000N |

| Beschleunigungskraft | Fa = m × a | Masse, Beschleunigung | Variabel |

| Reibungskraft | Ff = μ × N | Reibungskoeffizient | 5-15% der Last |

| Sicherheitsfaktor | SF = Fc / (Fl + Ff + Fa) | Alle Kräfte | 2-4 |

Optimierung der Leistung

Die Magnetauswahl optimiert die Kupplungskraft für bestimmte Anwendungen. Höherwertige Magnete bieten mehr Kraft, kosten aber mehr.

Die Minimierung des Luftspalts erhöht die Kupplungskraft erheblich. Konstruktionsoptimierung gleicht Kraft und Fertigungstoleranzen aus.

Lastreduzierung durch konstruktive Änderungen verbessert die Leistung. Leichtere Lasten erfordern weniger Kupplungskraft.

Die Optimierung des Führungssystems verringert die Reibung und verbessert die Effizienz. Richtige Schmierung sorgt für einen reibungsarmen Betrieb.

Was sind häufige Probleme und Lösungen für magnetische stangenlose Zylinder?

Das Verständnis für häufige Probleme hilft, Ausfälle zu vermeiden und Ausfallzeiten zu reduzieren. Ich sehe ähnliche Probleme bei verschiedenen Anwendungen und biete bewährte Lösungen an.

Zu den häufigen Problemen mit magnetischen kolbenstangenlosen Zylindern gehören verringerte Kupplungskraft, Positionsdrift, Verunreinigungen zwischen den Magneten, Temperatureinflüsse und Ausrichtungsprobleme, die in den meisten Fällen durch ordnungsgemäße Installation und Wartung vermieden werden können.

Reduktion der Kupplungskraft

Eine Verringerung der Kupplungskraft deutet auf eine Verschlechterung des Magneten, einen vergrößerten Luftspalt oder eine Verschmutzung hin. Zu den Symptomen gehören ein langsamerer Betrieb und Positionsdrift.

Die Alterung der Magnete führt zu einer allmählichen Verringerung der Stärke im Laufe der Zeit. Qualitätsmagnete des Typs 95% behalten ihre Stärke auch nach 10 Jahren normalen Betriebs.

Der Luftspalt vergrößert sich aufgrund von Verschleiß oder Wärmeausdehnung. Messen Sie den Spalt regelmäßig und passen Sie ihn bei Bedarf an.

Verunreinigungen zwischen den Magneten verringern die Wirksamkeit der Kopplung. Metallpartikel sind besonders problematisch.

Zu den Lösungen gehören der Austausch von Magneten, die Spaltanpassung, die Beseitigung von Verunreinigungen und die Verbesserung des Umweltschutzes.

Probleme mit Positionsdrift

Positionsdrift weist auf Kupplungsschlupf oder Änderungen der externen Kraft hin. Überwachen Sie die Positionsgenauigkeit im Laufe der Zeit, um Driftmuster zu erkennen.

Bei unzureichender Kupplungskraft können die Lastkräfte die magnetische Kupplung überwinden. Kupplungskraft erhöhen oder Lasten reduzieren.

Externe Kraftschwankungen beeinflussen die Positionsstabilität. Identifizieren und kontrollieren Sie variable Kräfte im System.

Temperaturschwankungen beeinflussen die Magnetstärke und die mechanischen Abmessungen. Kompensieren Sie Temperatureffekte in kritischen Anwendungen.

Zu den Lösungen gehören die Erhöhung der Kupplungskraft, die Reduzierung der Last, die Kraftstabilisierung und die Temperaturkompensation.

Fragen der Kontamination

Metallpartikel zwischen den Magneten verursachen Bindung und Kraftminderung. Regelmäßige Inspektion und Reinigung verhindern Probleme.

Magnetische Partikel werden von Magnetoberflächen angezogen und sammeln sich mit der Zeit an. Legen Sie Reinigungspläne auf der Grundlage der Verschmutzungsrate fest.

Nichtmagnetische Verunreinigungen können mechanische Störungen verursachen. Eine ordnungsgemäße Abdichtung verhindert das Eindringen der meisten Verunreinigungen.

Zu den Kontaminationsquellen gehören Bearbeitungsvorgänge, Verschleißpartikel und Umwelteinflüsse. Identifizieren und kontrollieren Sie die Quellen.

Zu den Lösungen gehören verbesserte Versiegelung, regelmäßige Reinigung, Kontrolle der Kontaminationsquellen und Schutzabdeckungen.

Temperaturbedingte Probleme

Hohe Temperaturen verringern die Magnetstärke und können zu dauerhaften Schäden führen. Überwachen Sie die Betriebstemperaturen in kritischen Anwendungen.

Die thermische Ausdehnung verändert die Luftspalte und die mechanische Ausrichtung. Die Konstruktion muss die thermischen Effekte berücksichtigen.

Temperaturschwankungen führen zu Ermüdung bei Befestigungssystemen. Verwenden Sie geeignete Materialien und konstruieren Sie für thermische Beanspruchungen.

Niedrige Temperaturen können zu Kondenswasserbildung und Vereisungsproblemen führen. Sorgen Sie bei Bedarf für eine Heizung oder Isolierung.

Die Lösungen umfassen Temperaturüberwachung, Wärmeschutz, Ausdehnungskompensation und Umweltkontrolle.

Ausrichtung und mechanische Probleme

Eine falsche Ausrichtung führt zu ungleichmäßigen Kupplungskräften und vorzeitigem Verschleiß. Prüfen Sie die Ausrichtung regelmäßig mit Präzisionsinstrumenten.

Probleme mit dem Führungssystem beeinträchtigen die Ausrichtung des Wagens und die Wirksamkeit der Kupplung. Halten Sie die Führungen gemäß den Empfehlungen des Herstellers instand.

Die Flexibilität des Montagesystems ermöglicht eine Fehlausrichtung unter Last. Verwenden Sie eine starre Befestigung und geeignete Stützstrukturen.

Der Verschleiß mechanischer Komponenten verschlechtert allmählich die Ausrichtung. Ersetzen Sie verschlissene Komponenten, bevor die Ausrichtung kritisch wird.

Die Lösungen umfassen Präzisionsausrichtung, Wartung von Führungen, starre Montage und Austauschpläne für Komponenten.

| Problemtyp | Häufige Ursachen | Symptome | Lösungen |

|---|---|---|---|

| Kraftreduzierung | Alterung des Magneten, Vergrößerung der Lücke | Langsamer Betrieb | Magnet-Ersatz |

| Position Drift | Schlupf der Kupplung | Genauigkeitsverlust | Kraftanstieg |

| Verunreinigung | Metallteilchen | Bindung, Lärm | Regelmäßige Reinigung |

| Auswirkungen der Temperatur | Hitzeexposition | Leistungsverlust | Thermischer Schutz |

| Fehlausrichtung | Montage-Probleme | Ungleichmäßige Abnutzung | Präzisionsmontage |

Vorbeugende Instandhaltungsstrategien

Regelmäßige Inspektionspläne verhindern die meisten Probleme, bevor sie zu Ausfällen führen. Durch monatliche Inspektionen werden Probleme frühzeitig erkannt.

Reinigungsverfahren entfernen Verunreinigungen, bevor sie Probleme verursachen. Verwenden Sie für den jeweiligen Magnettyp geeignete Reinigungsmethoden.

Die Leistungsüberwachung verfolgt die Wirksamkeit der Kupplung im Laufe der Zeit. Die Trenddaten sagen den Wartungsbedarf voraus.

Die Zeitpläne für den Austausch von Bauteilen gewährleisten einen zuverlässigen Betrieb. Ersetzen Sie Verschleißteile, bevor es zu einem Ausfall kommt.

Die Dokumentation hilft bei der Erkennung von Problemmustern und bei der Optimierung von Wartungsverfahren. Führen Sie detaillierte Wartungsaufzeichnungen.

Schlussfolgerung

Magnetische kolbenstangenlose Zylinder nutzen eine ausgeklügelte Magnetkupplungstechnologie, um platzsparende lineare Bewegungen zu ermöglichen. Das Verständnis der Funktionsprinzipien, Komponenten und Leistungsfaktoren ermöglicht eine optimale Anwendung und einen zuverlässigen Betrieb.

Häufig gestellte Fragen zu magnetischen kolbenstangenlosen Zylindern

Wie funktioniert ein magnetischer kolbenstangenloser Zylinder im Inneren?

Ein magnetischer kolbenstangenloser Zylinder arbeitet mit Dauermagneten, die an einem inneren Kolben und einem äußeren Schlitten angebracht sind, wobei die Magnetfelder durch die nichtmagnetische Zylinderwand hindurchgehen und eine synchronisierte Bewegung ohne physische Verbindung erzeugen.

Welche Arten von Magneten werden in magnetischen stangenlosen Zylindern verwendet?

In den kolbenstangenlosen Magnetzylindern werden hauptsächlich Neodym-Magnete für hohe Leistungen, Ferrit-Magnete für kostensensitive Anwendungen und Samarium-Kobalt-Magnete für Hochtemperaturumgebungen bis zu 350 °C verwendet.

Wie überträgt die Magnetkupplung die Kraft durch die Zylinderwand?

Die Magnetkupplung überträgt die Kraft durch Anziehungskräfte zwischen internen und externen Permanentmagneten, wobei die Magnetfeldlinien durch die nichtmagnetische Zylinderwand aus Aluminium oder Edelstahl verlaufen.

Welche Faktoren beeinflussen die Leistung der Magnetkupplung?

Zu den wichtigsten Faktoren gehören der Luftspaltabstand (am kritischsten), die Magnetstärke und -ausrichtung, Temperaturschwankungen, Verschmutzung zwischen den Magneten, die Dicke der Zylinderwand und externe magnetische Störungen.

Wie berechnet man die Kraftausgabe eines magnetischen kolbenstangenlosen Zylinders?

Berechnen Sie die Kraft anhand der Herstellerangaben zur Magnetkupplung, ziehen Sie die Reibungsverluste (5-15%) ab, addieren Sie die Sicherheitsfaktoren (2-4) und berücksichtigen Sie die dynamischen Kräfte aus der Beschleunigung mit F = ma.

Was sind häufige Probleme mit magnetischen kolbenstangenlosen Zylindern?

Zu den häufigen Problemen gehören verringerte Kupplungskraft aufgrund von Magnetalterung, Positionsdrift aufgrund unzureichender Kupplung, Verschmutzung zwischen den Magneten, Temperatureinflüsse auf die Leistung und Ausrichtungsprobleme.

Wie wartet man magnetische kolbenstangenlose Zylinder richtig?

Die Wartung umfasst die regelmäßige Reinigung der magnetischen Oberflächen, die Überwachung der Luftspaltmaße, die Überprüfung der Ausrichtung, den Austausch verschlissener Dichtungen und den Schutz vor Verunreinigungen durch eine ordnungsgemäße Versiegelung der Umgebung.

-

Sehen Sie sich die Standardprofile und Abmessungen für T-Nut-Systeme an, die in der industriellen Automatisierung und im Rahmenbau verwendet werden. ↩

-

Erforschen Sie die physikalischen Grundlagen des Gesetzes des umgekehrten Quadrats und wie es auf Kräfte wie Magnetismus und Schwerkraft angewendet wird. ↩

-

Lernen Sie die Grundsätze der Finite-Elemente-Analyse (FEA) und ihre Verwendung als Berechnungsinstrument für die technische Konstruktion kennen. ↩

-

die Definition von MegaGauss-Oersted (MGOe) und seine Bedeutung als Maß für die Stärke eines Permanentmagneten zu verstehen. ↩

-

Überprüfen Sie die Definition des Reibungskoeffizienten und die Unterscheidung zwischen statischer und kinetischer Reibung in mechanischen Systemen. ↩