Ingenieure stehen unter dem ständigen Druck, Produktionslinien zu optimieren und gleichzeitig mit Platzmangel und Verschmutzungsproblemen fertig zu werden. Herkömmliche Stangenzylinder sind ein Alptraum für die Wartung und beanspruchen wertvollen Platz.

Ein kolbenstangenloser Luftschlitten bewegt mit Hilfe von Druckluft einen internen Kolben, der über eine Magnetkupplung oder ein mechanisches Gestänge mit einem externen Schlitten verbunden ist und eine lineare Bewegung ohne freiliegende Stange ermöglicht.

Vor zwei Wochen erhielt ich einen dringenden Anruf von Henrik, einem Produktionsleiter in einem dänischen Lebensmittelverarbeitungsbetrieb. Seine Verpackungslinie stand immer wieder still, weil Schokoladenreste die freiliegenden Zylinderstangen verstopften. Wir schickten ihm innerhalb von 48 Stunden unsere magnetischen stangenlosen Luftschieber. Nach der Installation lief seine Anlage drei Monate lang kontaminationsfrei und sparte ihm über $50.000 an Ausfallkosten.

Inhaltsübersicht

- Was sind die Hauptbestandteile einer stangenlosen Luftrutsche?

- Wie funktioniert das magnetische Kupplungssystem?

- Wodurch unterscheiden sich kolbenstangenlose Zylinder von herkömmlichen Zylindern?

- Wie kontrollieren Sie Geschwindigkeit und Position?

- Was sind die verschiedenen Arten von Kraftübertragungsmechanismen?

- Wie berechnen Sie Leistung und Dimensionierung?

- Was sind gängige Anwendungen für stangenlose Luftschlitten?

- Welche Schritte zur Wartung und Fehlerbehebung sind erforderlich?

- Schlussfolgerung

- FAQs über stangenlose Luftschlitten

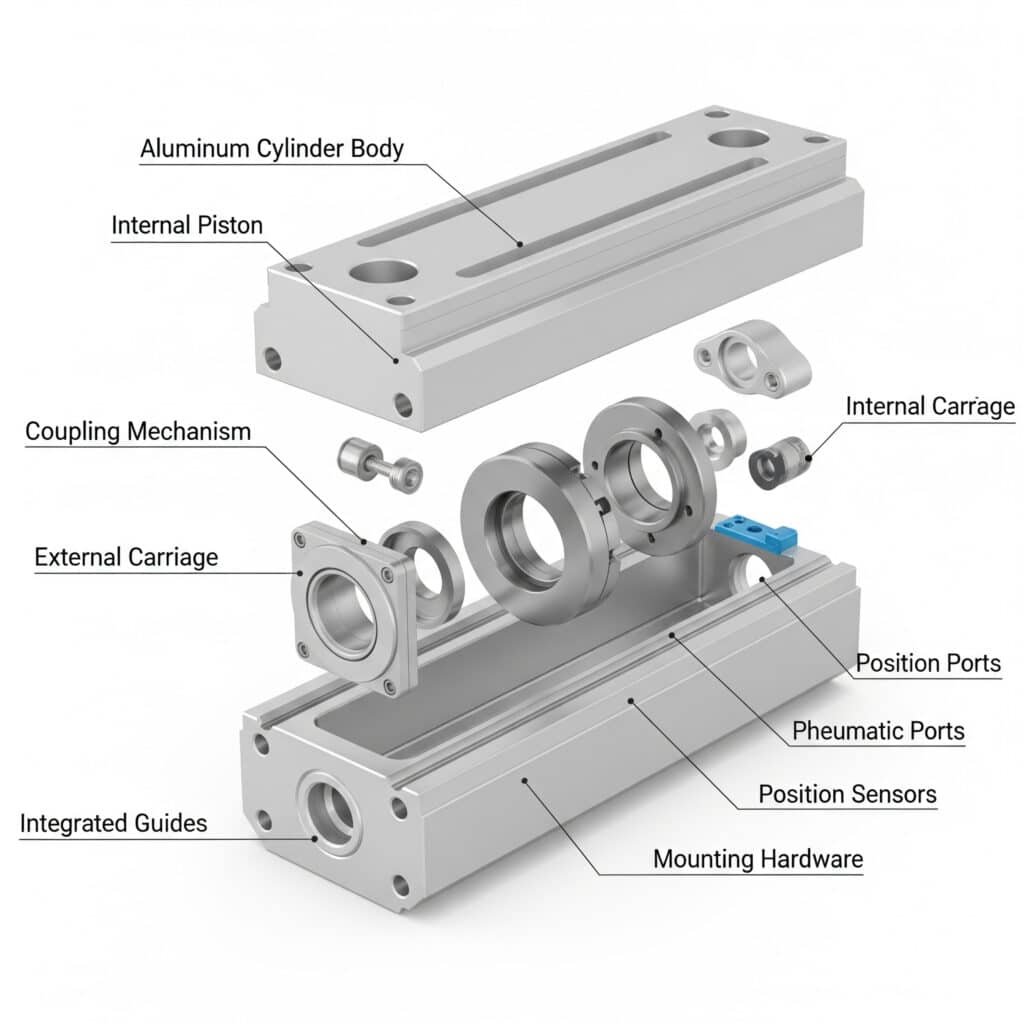

Was sind die Hauptbestandteile einer stangenlosen Luftrutsche?

Die Kenntnis der einzelnen Komponenten hilft Ihnen bei der Auswahl des richtigen kolbenstangenlosen Pneumatikzylinders und bei der ordnungsgemäßen Wartung, damit er jahrelang zuverlässig funktioniert.

Ein kolbenstangenloser Luftschlitten besteht aus einem Aluminiumzylinder, einem internen Kolben mit Kupplungsmechanismus, einem externen Schlitten mit integrierten Führungen, pneumatischen Anschlüssen, Positionssensoren und Befestigungsmaterial, die nahtlos zusammenarbeiten.

Konstruktion des Zylindergehäuses

Der Zylinderkörper bildet das Herzstück des kolbenstangenlosen Zylindersystems. Die meisten Hersteller verwenden stranggepresste Aluminiumprofile für ein optimales Verhältnis von Festigkeit zu Gewicht und Korrosionsbeständigkeit.

Die Innenbohrung erfordert eine Präzisionsbearbeitung, um Oberflächengüten zwischen 0,4 und 0,8 zu erreichen. Ra1. Diese glatte Oberfläche gewährleistet eine einwandfreie Dichtungsleistung und verlängert die Lebensdauer der Komponenten.

Die Wandstärke variiert je nach Bohrungsgröße und Betriebsdruck. Standardausführungen sind für einen Betriebsdruck von bis zu 10 bar geeignet, wobei entsprechende Sicherheitsfaktoren eingebaut sind.

Interner Kolbenaufbau

Der interne Kolben wandelt pneumatischen Druck in lineare Kraft um. Hochwertige Kolben bestehen aus einer leichten Aluminiumkonstruktion, um die bewegte Masse zu minimieren und eine schnellere Beschleunigung zu ermöglichen.

Kolbendichtungen bilden die Druckgrenze zwischen den Zylinderkammern. Je nach Betriebsbedingungen und Medienverträglichkeit verwenden wir in der Regel Polyurethan- oder NBR-Dichtungen.

Im Kolben eingebettete magnetische Elemente erzeugen die Kupplungskraft. Neodym-Magnete aus seltenen Erden bieten die stärkste Kupplung in der kleinsten Verpackung.

Externes Schlittensystem

Der externe Schlitten läuft auf Präzisionslinearführungen und trägt die Last Ihrer Anwendung. Die Konstruktion des Schlittens beeinflusst die Steifigkeit des Systems und die Tragfähigkeit.

| Komponente | Material-Optionen | Typischer Größenbereich | Wesentliche Merkmale |

|---|---|---|---|

| Zylindergehäuse | Aluminium, eloxiert | 20-100mm Bohrung | Korrosionsbeständig |

| Interner Kolben | Aluminium, Stahl | Passend zur Bohrungsgröße | Leichte Konstruktion |

| Externer Schlitten | Aluminium, Stahl | 50-200mm Länge | Hohe Steifigkeit |

| Lineare Führungen | Gehärteter Stahl | Verschiedene Profile | Präzise Bewegung |

| Magnete | Neodym | Klasse N42-N52 | Temperaturstabil |

Integration von Linearführungen

Integrierte Linearführungen machen externe Führungssysteme überflüssig. Dies spart Platz und reduziert die Komplexität der Installation, während gleichzeitig eine korrekte Ausrichtung gewährleistet wird.

Die kugelgelagerten Führungen sorgen für einen reibungslosen Betrieb und höchste Präzision. Sie eignen sich für Anwendungen, die eine Positioniergenauigkeit von 0,1 mm erfordern.

Wälzlagerführungen können höhere Lasten bewältigen und dabei eine gute Präzision beibehalten. Sie eignen sich gut für Schwerlastanwendungen mit mäßigen Genauigkeitsanforderungen.

Gleitlagerführungen sind die wirtschaftlichste Lösung für einfache Anwendungen. Sie bieten ausreichende Leistung für einfache Positionieraufgaben.

Konfiguration der pneumatischen Anschlüsse

Luftanschlüsse verbinden die Druckluftzufuhr mit den Zylinderkammern. Die Größe der Anschlüsse beeinflusst die Durchflusskapazität und die Betriebsgeschwindigkeit.

Die Standardanschlussgrößen reichen von G1/8 bis G1/2, je nach Größe der Zylinderbohrung. Größere Anschlüsse ermöglichen einen schnelleren Betrieb, erfordern jedoch eine höhere Durchflusskapazität.

Zu den Anschlussoptionen gehören Endanschlüsse, Seitenanschlüsse oder beides. Seitliche Anschlüsse ermöglichen kompaktere Installationen in engen Räumen.

Positionsbestimmungssysteme

Magnetische Sensoren erfassen die Kolbenposition durch die nichtmagnetische Zylinderwand. Reed-Schalter2 bieten eine einfache Rückmeldung der Ein/Aus-Position.

Hall-Effekt-Sensoren3 bieten eine präzisere Positionserfassung mit analoger Ausgabefähigkeit. Sie ermöglichen Positionsregelungssysteme mit geschlossenem Regelkreis.

Externe Sensoren am Schlitten bieten höchste Genauigkeit. Linearencoder können eine Positionsauflösung von bis zu Mikrometern erreichen.

Wie funktioniert das magnetische Kupplungssystem?

Das Magnetkupplungssystem überträgt die pneumatische Kraft berührungslos und ermöglicht einen sauberen und wartungsfreien Betrieb.

Bei der Magnetkupplung werden leistungsstarke Neodym-Magnete sowohl im Innenkolben als auch im Außenschlitten eingesetzt, um die Kraft durch die nichtmagnetische Zylinderwand zu übertragen, wodurch ein Wirkungsgrad von 85-95% ohne mechanischen Verschleiß erreicht wird.

Prinzipien des Magnetfeldes

Dauermagnete erzeugen ein Magnetfeld, das die Aluminiumzylinderwand durchdringt. Die magnetische Anziehungskraft zwischen internen und externen Magneten überträgt die Kraft direkt.

Die magnetische Feldstärke nimmt mit dem Abstand ab. Der Luftspalt zwischen internem und externem Magneten hat einen entscheidenden Einfluss auf die Kopplungsstärke und den Wirkungsgrad.

Die Ausrichtung des Magneten beeinflusst die Kupplungseigenschaften. Die radiale Magnetisierung sorgt für eine gleichmäßige Kopplung um den Zylinderumfang.

Berechnung der Kupplungskraft

Die maximale Kopplungskraft hängt von der Magnetstärke, dem Luftspaltabstand und dem Design des Magnetkreises ab. Typische Systeme erreichen eine Kupplungskraft von 200-2000N.

Der Wirkungsgrad der Kupplung liegt je nach Qualität zwischen 85-95%. Systeme mit höherem Wirkungsgrad übertragen mehr pneumatische Kraft auf die Last.

Sicherheitsfaktoren verhindern ein Durchrutschen der Kupplung bei normaler Belastung. Der Überlastschutz tritt ein, wenn die aufgebrachten Kräfte die Kapazität der Magnetkupplung überschreiten.

Auswirkungen der Temperatur

Die Magnetstärke nimmt mit steigender Temperatur ab. Neodym-Magnete verlieren etwa 0,12% Stärke pro Grad Celsius.

Der Betriebstemperaturbereich beeinflusst die Auswahl der Magnetsorte. Standardtypen funktionieren bis 80°C, während Hochtemperaturtypen bis 150°C einsetzbar sind.

Für kritische Anwendungen kann eine Temperaturkompensation erforderlich sein. Dies gewährleistet eine gleichbleibende Leistung bei Temperaturschwankungen.

Optimierung des magnetischen Kreislaufs

Die Polschuhkonstruktion konzentriert den magnetischen Fluss für eine maximale Kupplungseffizienz. Die richtige Polschuhgeometrie erhöht die Fähigkeit zur Kraftübertragung.

Rückeisen bietet einen Rückweg für den magnetischen Fluss. Eine angemessene Dicke des hinteren Eisens verhindert magnetische Sättigung und erhält die Kopplungsstärke.

Die Gleichmäßigkeit des Luftspalts gewährleistet eine gleichmäßige Kopplung um den Zylinder herum. Die Fertigungstoleranzen müssen eine korrekte magnetische Ausrichtung gewährleisten.

Wodurch unterscheiden sich kolbenstangenlose Zylinder von herkömmlichen Zylindern?

Kolbenstangenlose Zylinder lösen grundlegende Probleme, die die Leistung herkömmlicher Kolbenstangenzylinder in modernen Automatisierungssystemen einschränken.

Bei den stangenlosen Zylindern entfallen die freiliegenden Stangen, was den Platzbedarf um 50% reduziert, die Ansammlung von Verunreinigungen verhindert, Probleme mit dem Ausknicken beseitigt und durch die integrierten Führungen eine bessere Handhabung der Seitenlast ermöglicht.

Vergleich der Raumeffizienz

Herkömmliche Zylinder benötigen Platz für den vollen Stangenauszug plus die Länge des Zylinderkörpers. Der gesamte Platzbedarf entspricht der Hublänge plus Zylinderlänge plus Sicherheitsabstand.

Kolbenstangenlose Konstruktionen benötigen nur eine Hublänge und minimale Endabstände. Dies spart in der Regel 40-60% an Einbauraum im Vergleich zu herkömmlichen Zylindern.

Kompakte Anlagen ermöglichen eine höhere Maschinendichte und eine bessere Raumnutzung. Dies wirkt sich direkt auf die Produktionskapazität und die Betriebskosten aus.

Widerstandsfähigkeit gegen Verschmutzung

An freiliegenden Kolbenstangen sammeln sich Staub, Schutt und Prozessmaterialien. Diese Verunreinigungen führen zu Dichtungsverschleiß, Bindung und schließlich zum Ausfall.

Stablose Konstruktionen haben keine freiliegenden beweglichen Teile. Die abgedichtete Konstruktion verhindert das Eindringen von Verunreinigungen und macht eine Reinigung überflüssig.

Anwendungen in der Lebensmittelverarbeitung profitieren besonders von der Kontaminationsbeständigkeit. Versiegelte Ausführungen erfüllen strenge Hygieneanforderungen ohne Änderungen.

Strukturelle Vorteile

Herkömmliche Langhubzylinder leiden unter dem Ausknicken der Kolbenstange bei seitlicher Belastung. Die kritische Knicklast ist Eulersche Formel4: Fcr = π²EI/(KL)².

Bei kolbenstangenlosen Zylindern ist das Problem des Ausknickens völlig gelöst. Der innenliegende Kolben kann nicht ausknicken, was unbegrenzte Hublängen innerhalb praktischer Grenzen ermöglicht.

Die seitliche Belastbarkeit erhöht sich mit integrierten Führungen dramatisch. Führungssysteme bewältigen Radiallasten bis zu mehreren tausend Newton.

| Leistungsfaktor | Traditioneller Zylinder | Kolbenstangenloser Zylinder | Verbesserung |

|---|---|---|---|

| Erforderlicher Platz | 2x Hub + Körper | Nur 1x Hub | 50% Ermäßigung |

| Maximale Hublänge | 2-3 Meter typisch | 6+ Meter möglich | 200% Erhöhung |

| Seitliche Belastbarkeit | Sehr begrenzt | Ausgezeichnet | 10-fache Verbesserung |

| Kontaminationsrisiko | Hohe Exposition | Vollständig versiegelt | 95% Ermäßigung |

| Häufigkeit der Wartung | Wöchentliche Reinigung | Monatliche Inspektion | 75% Ermäßigung |

Lasthandhabungsfähigkeiten

Bei herkömmlichen Zylindern sind externe Führungen für alle Seitenlasten erforderlich. Dies erhöht die Kosten, die Komplexität und den Platzbedarf bei der Installation.

Integrierte Führungen in kolbenstangenlosen Zylindern bewältigen Seitenlasten, Momente und außermittige Belastungen. Dadurch werden bei den meisten Anwendungen externe Führungen überflüssig.

Die kombinierte Belastungsanalyse zeigt, dass kolbenstangenlose Zylinder komplexe Kraftkombinationen besser bewältigen als herkömmliche Konstruktionen mit externen Führungen.

Wie kontrollieren Sie Geschwindigkeit und Position?

Geeignete Steuersysteme sorgen dafür, dass Ihr kolbenstangenloser Luftschieber reibungslos und präzise arbeitet und die Anforderungen Ihrer Anwendung erfüllt.

Steuern Sie die Geschwindigkeit von kolbenstangenlosen Zylindern mithilfe von Stromregelventilen und Druckreglern, erreichen Sie die Positionierung durch verschiedene Sensortypen und implementieren Sie eine Servoregelung für präzise Bewegungsprofile und einen geschlossenen Regelkreis.

Methoden der Geschwindigkeitskontrolle

Stromregelventile regeln den Luftdurchsatz in und aus den Zylinderkammern. Die Durchflussmenge wirkt sich direkt auf die Kolbengeschwindigkeit aus (Q = A × V).

Die Einlasssteuerung drosselt den in den Zylinder eintretenden Luftstrom. Dies sorgt für eine sanfte Beschleunigung und eine gute Geschwindigkeitskontrolle bei unterschiedlichen Lasten.

Die Meter-Out-Steuerung drosselt den Abluftstrom aus dem Zylinder. Diese Methode ermöglicht eine bessere Laststeuerung und eine sanftere Verzögerung.

Die bidirektionale Durchflusssteuerung ermöglicht eine unabhängige Geschwindigkeitseinstellung für Ausfahr- und Einfahrbewegungen. Dadurch werden die Zykluszeiten für unterschiedliche Ladebedingungen optimiert.

Druckkontrollsysteme

Druckregler halten den Betriebsdruck trotz Versorgungsschwankungen konstant. Ein stabiler Druck gewährleistet eine wiederholbare Kraftabgabe und Geschwindigkeit.

Druckschalter bieten eine einfache Positionsrückmeldung auf der Grundlage von Kammerdrücken. Sie erkennen zuverlässig das Ende des Hubes.

Die proportionale Druckregelung ermöglicht eine variable Kraftabgabe. Dies eignet sich für Anwendungen, die unterschiedliche Kraftniveaus während des Betriebs erfordern.

Technologien zur Positionsbestimmung

Magnetische Reedschalter erfassen die Kolbenposition durch die Zylinderwände hindurch. Sie liefern einfache Ein/Aus-Signale für die grundlegende Positionssteuerung.

Hall-Effekt-Sensoren bieten analoge Positionsrückmeldung mit höherer Auflösung. Sie ermöglichen eine proportionale Positionssteuerung und Zwischenpositionierung.

Linearpotentiometer auf dem externen Schlitten liefern eine kontinuierliche Positionsrückmeldung. Sie eignen sich für Anwendungen, die eine präzise Positionierung erfordern.

Optische Drehgeber bieten die höchste Positionsauflösung und -genauigkeit. Sie ermöglichen eine Servosteuerung mit Sub-Millimeter-Positionierungsfähigkeit.

Integration der Servosteuerung

Servoventile ermöglichen eine proportionale Durchflussregelung auf der Grundlage elektrischer Steuersignale. Sie ermöglichen eine präzise Geschwindigkeits- und Positionsregelung.

Geschlossene Regelkreise vergleichen die tatsächliche Position mit der befohlenen Position. Durch die Rückkopplungssteuerung wird die Genauigkeit trotz Lastschwankungen beibehalten.

Bewegungssteuerungen koordinieren mehrere Achsen und führen komplexe Bewegungsprofile aus. Sie integrieren kolbenstangenlose Zylinder in anspruchsvolle Automatisierungssysteme.

Die SPS-Integration ermöglicht die Koordination mit anderen Maschinenfunktionen. Standard-Kommunikationsprotokolle vereinfachen die Systemintegration.

Was sind die verschiedenen Arten von Kraftübertragungsmechanismen?

Verschiedene Kraftübertragungsmechanismen eignen sich für unterschiedliche Anwendungen und Leistungsanforderungen in kolbenstangenlosen Pneumatikzylindersystemen.

Bei kolbenstangenlosen Zylindern kommen Magnetkupplungen für saubere Anwendungen, Kabelsysteme für hohe Kräfte, Bandmechanismen für raue Umgebungen und mechanische Verbindungen für maximale Kraftübertragung zum Einsatz, die jeweils spezifische Vorteile bieten.

Magnetische Kupplungssysteme

Die Magnetkupplung bietet den saubersten Betrieb ohne physische Verbindung zwischen internen und externen Komponenten. Dadurch werden Verschleiß und Wartung vermieden.

Die Kupplungskraft reicht von 200-2000N, je nach Magnetgröße und -konfiguration. Höhere Kräfte erfordern größere Magnete und höhere Systemkosten.

Der Schlupfschutz verhindert Schäden bei Überlast. Die Magnetkupplung kuppelt automatisch aus, wenn die Kräfte die Auslegungsgrenzen überschreiten.

Die Temperaturstabilität hängt von der Wahl der Magnetsorte ab. Hochtemperaturmagnete behalten ihre Leistung bis zu einer Betriebstemperatur von 150°C.

Kabel Kraftübertragung

Stahlseilsysteme verbinden interne Kolben mit externen Schlitten durch abgedichtete Kabelausgänge. Sie bieten eine höhere Kraftkapazität als Magnetsysteme.

Zu den Kabelmaterialien gehören rostfreier Stahl für Korrosionsbeständigkeit und Flugzeugkabel für Flexibilität. Die Auswahl des Kabels beeinflusst die Lebensdauer und Leistung des Systems.

Rollensysteme leiten die Seilkräfte um und können einen mechanischen Vorteil bieten. Die richtige Konstruktion der Riemenscheiben minimiert die Reibung und den Verschleiß des Seils.

Dort, wo die Kabel aus dem Zylinder austreten, ist die Dichtung eine Herausforderung. Dynamische Dichtungen müssen die Kabelbewegung aufnehmen und gleichzeitig Luftlecks verhindern.

Bandmechanik-Systeme

Flexible Stahlbänder übertragen die Kraft durch Schlitze in der Zylinderwand. Sie halten den höchsten Kräften und härtesten Umgebungsbedingungen stand.

Zu den Bandmaterialien gehören Kohlenstoffstahl, Edelstahl und Speziallegierungen. Die Materialauswahl hängt von den Umwelt- und Kraftanforderungen ab.

Die Schlitzdichtung verhindert das Austreten von Luft und ermöglicht gleichzeitig die Bewegung des Bandes. Fortschrittliche Dichtungssysteme minimieren Leckagen ohne übermäßige Reibung.

Die Verschmutzungstoleranz ist hervorragend, da die Bänder Verschmutzungen durchdrücken können. Dies eignet sich für Anwendungen in staubigen oder schmutzigen Umgebungen.

Mechanische Kopplungssysteme

Direkte mechanische Verbindungen bieten eine positive Kraftübertragung ohne Schlupf. Sie bieten eine maximale Kraftübertragung, aber eine höhere Komplexität.

Zu den Gestängen gehören Zahnstangen und Ritzel, Hebelsysteme und Zahnradmechanismen. Die Auswahl hängt von den Kraftanforderungen und den Platzverhältnissen ab.

Die Komplexität der Abdichtung erhöht sich mit mechanischen Durchdringungen durch die Zylinderwände. Es können mehrere dynamische Dichtungen erforderlich sein.

Der Wartungsbedarf ist aufgrund des mechanischen Verschleißes und der erforderlichen Schmierung höher. Regelmäßige Wartung erhält die optimale Leistung aufrecht.

| Art der Übertragung | Kraftbereich | Umwelt Eignung | Wartungsebene | Beste Anwendungen |

|---|---|---|---|---|

| Magnetisch | 200-2000N | Sauber, moderate Temperatur | Sehr niedrig | Lebensmittel, Pharmazeutika, Elektronik |

| Kabel | 500-5000N | Allgemeine Industrie | Niedrig | Verpackung, Montage |

| Band | 1000-8000N | Harsch, kontaminiert | Mäßig | Schwerindustrie, Bergbau |

| Mechanisch | 2000-15000N | Sauber, kontrolliert | Hoch | Anwendungen mit hoher Kraft |

Wie berechnen Sie Leistung und Dimensionierung?

Genaue Leistungsberechnungen gewährleisten die richtige Auswahl kolbenstangenloser Zylinder und eine optimale Systemleistung für Ihre spezifische Anwendung.

Berechnen Sie die Leistung von kolbenstangenlosen Zylindern mithilfe von Kraftgleichungen (F = P × A × η), Geschwindigkeitsberechnungen (V = Q/A), Beschleunigungsanalysen und Wirkungsgradfaktoren, um Dimensionierung, Luftverbrauch und erwartete Leistung zu bestimmen.

Methoden zur Kraftberechnung

Die theoretische Kraft ist gleich dem Luftdruck mal der effektiven Kolbenfläche: F = P × A. Dies ergibt die maximal verfügbare Kraft unter idealen Bedingungen.

Die Effektivkraft berücksichtigt die Reibungsverluste und den Wirkungsgrad der Kupplung: F_eff = P × A × η_Kupplung × η_Reibung. Der typische Gesamtwirkungsgrad liegt zwischen 75-90%.

Die Lastanalyse umfasst statisches Gewicht, Prozesskräfte, Beschleunigungskräfte und Reibung. Alle Kräfte müssen für die richtige Dimensionierung berücksichtigt werden.

Auf die berechneten Lasten sollten Sicherheitsfaktoren angewendet werden. Die empfohlenen Sicherheitsfaktoren liegen zwischen 1,5 und 2,5, je nach Kritikalität der Anwendung.

Analyse von Geschwindigkeit und Zykluszeit

Die Geschwindigkeit des Zylinders steht im Verhältnis zum Luftdurchsatz: V = Q/A, wobei die Geschwindigkeit gleich der Durchflussmenge geteilt durch die effektive Fläche ist.

Die Beschleunigungszeit hängt von der Nettokraft und der bewegten Masse ab: t = (V × m)/F_net. Höhere Kräfte ermöglichen eine schnellere Beschleunigung.

Die Zykluszeit umfasst die Phasen der Beschleunigung, der konstanten Geschwindigkeit und des Abbremsens. Die Gesamtzykluszeit wirkt sich auf Produktivität und Durchsatz aus.

Dämpfungseffekte reduzieren die Geschwindigkeit in der Nähe der Hubenden. Der Dämpfungsabstand beträgt typischerweise 10-50 mm, je nach Geschwindigkeit und Last.

Berechnungen des Luftverbrauchs

Der Luftverbrauch pro Zyklus ist gleich Zylindervolumen mal Druckverhältnis: V_air = Zylinder_Volumen × (P_abs/P_atm).

Der Gesamtverbrauch des Systems umfasst Verluste durch Ventile, Armaturen und Leckagen. Diese Verluste erhöhen den theoretischen Verbrauch in der Regel um 20-30%.

Der Kompressor muss für den Spitzenbedarf und die Systemverluste ausgelegt sein. Eine angemessene Kapazität verhindert Druckabfälle während des Betriebs.

Eine Energiekostenanalyse hilft, die Systemoptimierung zu rechtfertigen. Druckluft kostet normalerweise $0,02-0,05 pro Kubikmeter.

Optimierung der Leistung

Bei der Wahl der Bohrungsgröße werden Kraftanforderungen, Geschwindigkeit und Luftverbrauch gegeneinander abgewogen. Größere Bohrungen bieten mehr Kraft, verbrauchen aber auch mehr Luft.

Die Hublänge beeinflusst die Systemkosten und den Platzbedarf. Längere Hübe können größere Führungssysteme und Befestigungsstrukturen erfordern.

Bei der Optimierung des Betriebsdrucks werden Kraftbedarf und Energiekosten berücksichtigt. Höhere Drücke verringern die Zylindergröße, erhöhen aber den Energieverbrauch.

Bei der Auswahl des Steuersystems wird die Komplexität an die Anforderungen der Anwendung angepasst. Einfache Systeme kosten weniger, bieten aber nur begrenzte Funktionen.

Was sind gängige Anwendungen für stangenlose Luftschlitten?

Kolbenstangenlose Zylinder eignen sich hervorragend für Anwendungen, bei denen Platzersparnis, Verschmutzungsresistenz oder lange Hübe entscheidende Erfolgsfaktoren sind.

Zu den üblichen Anwendungen für kolbenstangenlose Zylinder gehören Verpackungsmaschinen, Montageautomation, Materialhandhabungssysteme, Pick-and-Place-Operationen und die Integration von Förderanlagen, bei denen ein kompaktes Design und ein zuverlässiger Betrieb unerlässlich sind.

Anwendungen in der Verpackungsindustrie

Verpackungslinien profitieren von kompaktem Design und Hochgeschwindigkeitsbetrieb. Die kolbenstangenlosen Luftschlitten ermöglichen eine effiziente Produktpositionierung, Kartonmanipulation und Förderbandintegration.

Lebensmittelverpackungen profitieren besonders von der kontaminationsresistenten Konstruktion. Die versiegelte Konstruktion erfüllt strenge Hygieneanforderungen ohne besondere Modifikationen.

Pharmazeutische Verpackungen erfordern eine saubere Betriebs- und Validierungsdokumentation. Unsere Systeme umfassen Materialzertifikate und Pakete zur Unterstützung der Validierung.

Hochgeschwindigkeits-Verpackungslinien erreichen Taktraten von bis zu 300 pro Minute. Leichte bewegliche Teile ermöglichen eine schnelle Beschleunigung und Verzögerung.

Montageautomationssysteme

In der Elektronikmontage werden kolbenstangenlose Zylinder für die Platzierung von Bauteilen und die Handhabung von Leiterplatten verwendet. Der saubere Betrieb verhindert die Verschmutzung empfindlicher elektronischer Komponenten.

Anwendungen in der Automobilmontage umfassen das Einsetzen von Teilen, die Installation von Befestigungselementen und die Positionierung bei der Qualitätsprüfung. Zuverlässigkeit ist entscheidend für die Kontinuität der Produktion.

Die Montage medizinischer Geräte erfordert eine präzise Positionierung und Kontaminationskontrolle. Validierte Systeme erfüllen FDA- und ISO-Anforderungen5.

Mehrstationen-Montagesysteme koordinieren mehrere kolbenstangenlose Zylinder für komplexe Vorgänge. Die synchronisierte Bewegung optimiert die Zykluszeiten und die Qualität.

Materialtransportvorgänge

Lagerautomatisierungssysteme verwenden kolbenstangenlose Zylinder für Sortier-, Umlenk- und Positioniervorgänge. Ein zuverlässiger Betrieb gewährleistet eine hohe Systemverfügbarkeit.

Distributionszentren profitieren von Hochgeschwindigkeitsbetrieb und präziser Positionierung. Die genaue Platzierung verbessert die Sortiereffizienz und reduziert Fehler.

Palettiersysteme verwenden mehrere koordinierte kolbenstangenlose Zylinder zur Lagenbildung. Die präzise Positionierung ermöglicht optimale Palettenmuster.

Automatisierte Lagersysteme erfordern eine präzise Positionierung für die Bestandsverwaltung. Die Genauigkeit gewährleistet die korrekte Entnahme und Lagerung von Artikeln.

Pick-and-Place-Anwendungen

Die Integration von Robotern nutzt kolbenstangenlose Zylinder für zusätzliche Bewegungsachsen. Die verlängerte Reichweite verbessert die Nutzung des Arbeitsraums und die Flexibilität des Roboters.

Vision-geführte Systeme kombinieren kolbenstangenlose Zylinder mit Kameras zur adaptiven Positionierung. Dadurch werden Produktvariationen ohne Neuprogrammierung bewältigt.

Hochgeschwindigkeits-Kommissionieranwendungen profitieren von leichten, schnell fahrenden Schlitten. Die geringere Trägheit ermöglicht eine schnelle Beschleunigung und ein präzises Anhalten.

Sanfte Handhabungsanwendungen verwenden kontrollierte Beschleunigungsprofile. Sanfte Bewegungen verhindern eine Beschädigung des Produkts bei der Handhabung.

| Anwendungsbereich | Wichtigste Vorteile | Typische Zyklusrate | Kraftbereich | Hublänge |

|---|---|---|---|---|

| Verpackung | Geschwindigkeit, Sauberkeit | 100-300 cpm | 200-1500N | 100-1000mm |

| Montage | Präzision, Zuverlässigkeit | 50-150 cpm | 300-2000N | 50-500mm |

| Materialhandhabung | Tragfähigkeit, Haltbarkeit | 20-100 cpm | 500-5000N | 200-2000mm |

| Pick-and-Place | Geschwindigkeit, Genauigkeit | 200-500 cpm | 100-1000N | 50-800mm |

Welche Schritte zur Wartung und Fehlerbehebung sind erforderlich?

Eine ordnungsgemäße Wartung gewährleistet einen zuverlässigen Betrieb und maximiert die Lebensdauer Ihres kolbenstangenlosen Pneumatikzylindersystems.

Die Wartung von kolbenstangenlosen Zylindern umfasst den regelmäßigen Wechsel des Luftfilters, die Schmierung der Führungen, die Inspektion der Dichtungen, die Reinigung der Sensoren und die Leistungsüberwachung, um Ausfälle zu vermeiden und einen optimalen Betrieb zu gewährleisten.

Zeitplan für die vorbeugende Wartung

Zu den täglichen Kontrollen gehören Sichtprüfungen auf undichte Stellen, ungewöhnliche Geräusche oder unregelmäßigen Betrieb. Eine frühzeitige Erkennung verhindert, dass kleinere Probleme zu größeren Ausfällen führen.

Die wöchentliche Wartung umfasst die Inspektion und den Austausch des Luftfilters, falls erforderlich. Saubere, trockene Luft ist für einen zuverlässigen Betrieb und eine lange Lebensdauer der Dichtungen unerlässlich.

Die monatliche Wartung umfasst die Schmierung der Führung, die Reinigung des Sensors und die Überprüfung der Leistung. Eine regelmäßige Wartung erhält die optimale Leistung und verhindert Verschleiß.

Die jährliche Überholung umfasst den Austausch von Dichtungen, eine interne Inspektion und eine vollständige Systemprüfung. Planmäßige Überholungen verhindern unerwartete Ausfälle.

Häufige Probleme bei der Fehlerbehebung

Langsamer Betrieb deutet in der Regel auf einen eingeschränkten Luftstrom oder niedrigen Druck hin. Prüfen Sie Filter, Regler und die Einstellungen des Durchflussregelventils.

Unregelmäßige Bewegungen können auf verunreinigte Luft, verschlissene Dichtungen oder Sensorprobleme zurückzuführen sein. Eine systematische Diagnose identifiziert die Ursache.

Positionsfehler können durch Fehlausrichtung der Sensoren, magnetische Störungen oder Kupplungsschlupf entstehen. Eine korrekte Diagnose verhindert wiederkehrende Probleme.

Übermäßiger Luftverbrauch deutet auf interne Leckagen oder Ineffizienz des Systems hin. Lecksuche und Reparatur stellen den normalen Betrieb wieder her.

Verfahren für den Austausch von Dichtungen

Der Austausch der Dichtung erfordert die Demontage des Zylinders und die Verwendung von geeignetem Werkzeug. Befolgen Sie die Verfahren des Herstellers, um Schäden bei der Wartung zu vermeiden.

Die Auswahl der Dichtung hängt von den Betriebsbedingungen und der Medienkompatibilität ab. Verwenden Sie für einen zuverlässigen Betrieb nur zugelassene Ersatzdichtungen.

Der Einbau erfordert eine korrekte Ausrichtung und Schmierung der Dichtung. Ein falscher Einbau führt zu vorzeitigem Ausfall und schlechter Leistung.

Ein Systemtest nach dem Austausch der Dichtung verifiziert den ordnungsgemäßen Betrieb. Die Leistungsprüfung stellt sicher, dass die Reparatur erfolgreich war.

Leistungsüberwachung

Die Überwachung des Kraftausstoßes erkennt eine Verschlechterung der Kupplung oder internen Verschleiß. Durch regelmäßige Tests werden Probleme erkannt, bevor es zu einem Ausfall kommt.

Die Geschwindigkeitsüberwachung zeigt Durchflussbeschränkungen oder Druckprobleme auf. Eine konsequente Überwachung ermöglicht eine vorausschauende Wartung.

Die Prüfung der Positionsgenauigkeit verifiziert den Sensorbetrieb und die Systemausrichtung. Durch regelmäßige Kalibrierung wird die Positioniergenauigkeit aufrechterhalten.

Die Überwachung des Luftverbrauchs identifiziert Effizienzprobleme und Leckagen. Die Trendanalyse ermöglicht eine proaktive Wartungsplanung.

Schlussfolgerung

Die kolbenstangenlosen Luftschlitten bieten eine platzsparende, verschmutzungsresistente lineare Bewegung durch eine fortschrittliche Kupplungstechnologie, die sie für moderne Automatisierungsanwendungen, die Zuverlässigkeit und Leistung erfordern, unverzichtbar macht.

FAQs über stangenlose Luftschlitten

Wie funktioniert ein kolbenstangenloser Luftzylinder?

Ein kolbenstangenloser Druckluftzylinder arbeitet mit Druckluft, um einen internen Kolben zu bewegen, der über eine Magnetkupplung oder ein mechanisches Gestänge mit einem externen Schlitten verbunden ist.

Was sind die Hauptvorteile von kolbenstangenlosen Zylindern gegenüber herkömmlichen Zylindern?

Die kolbenstangenlosen Zylinder des 50% sparen Einbauraum, sind dank ihrer abgedichteten Bauweise unempfindlich gegen Verunreinigungen, bewältigen unbegrenzte Hublängen, ohne sich zu verbiegen, und bieten dank integrierter Linearführungen eine hervorragende Seitenlastkapazität.

Wie viel Kraft kann ein magnetischer stangenloser Zylinder aufbringen?

Magnetische kolbenstangenlose Zylinder bieten in der Regel eine Kraft von 200-2000N, je nach Bohrungsgröße und Magnetkonfiguration, mit einer Kupplungseffizienz von 85-95% der theoretischen pneumatischen Kraft.

Welche Wartung ist bei kolbenstangenlosen Luftrutschen erforderlich?

Stangenlose Luftschlitten erfordern nur minimale Wartung, einschließlich regelmäßiger Luftfilterwechsel, monatlicher Schmierung der Führung, jährlicher Dichtungsinspektion und Sensorreinigung, um optimale Leistung und Zuverlässigkeit zu gewährleisten.

Können kolbenstangenlose Zylinder Seitenlasten und Momente aufnehmen?

Ja, kolbenstangenlose Zylinder eignen sich hervorragend für die Handhabung von Seitenlasten bis zu mehreren tausend Newton und Momenten durch ihre integrierten Präzisions-Linearführungssysteme, die externe Führungen überflüssig machen.

Wie lässt sich die Geschwindigkeit eines kolbenstangenlosen Pneumatikzylinders steuern?

Steuerung der Geschwindigkeit des kolbenstangenlosen Zylinders mit Hilfe von Durchflussregelventilen an den Luftzufuhrleitungen, mit Einlasssteuerung für sanfte Beschleunigung und Auslasssteuerung für bessere Lasthandhabung und Verzögerung.

Welche Anwendungen eignen sich am besten für kolbenstangenlose Luftrutschen?

Stangenlose Luftschlitten eignen sich am besten für Verpackungsmaschinen, Montageautomation, Materialhandhabung, Pick-and-Place-Operationen und alle Anwendungen, bei denen Platzersparnis, Verschmutzungsresistenz oder große Hublängen erforderlich sind.

-

Erfahren Sie, wie Ra (Roughness Average) als Schlüsselparameter für die technische Oberflächengüte definiert und gemessen wird. ↩

-

Erkunden Sie das Funktionsprinzip von Reed-Schaltern und wie sie als magnetisch aktivierte Sensoren eingesetzt werden. ↩

-

Verstehen Sie die Physik des Hall-Effekts und seine Anwendung bei der Entwicklung präziser, berührungsloser Positionssensoren. ↩

-

Überprüfen Sie die Herleitung und Anwendung der Eulerschen Formel zur Berechnung der kritischen Knicklast in Stützen. ↩

-

Verschaffen Sie sich einen Überblick über die ISO-Anforderungen für Qualitätsmanagementsysteme in der Medizinprodukteindustrie. ↩