Wenn Ihr Pneumatikzylinder seinen Hub nicht vollendet oder sich unter Last nur langsam bewegt, liegt das Problem oft an einem unzureichenden Betriebsdruck, der den Systemwiderstand und die Lastanforderungen nicht überwinden kann. Die Berechnung des Mindestbetriebsdrucks erfordert eine Analyse des gesamten Kraftbedarfs einschließlich der Lastkräfte und Reibungsverluste, Beschleunigungskräfte1und Sicherheitsfaktoren2und dividiert dann durch den wirksame Kolbenfläche3 um den für einen zuverlässigen Betrieb erforderlichen Mindestdruck zu ermitteln.

Letzten Monat half ich David, einem Wartungsleiter in einem Metallverarbeitungswerk in Texas, dessen Pressenzylinder ihre Umformzyklen nicht abschließen konnten, weil sie mit einem Druck von 60 PSI arbeiteten, obwohl die Anwendung eigentlich einen Mindestdruck von 85 PSI für einen zuverlässigen Betrieb erfordert.

Inhaltsübersicht

- Welche Kräfte müssen Sie bei Druckberechnungen berücksichtigen?

- Wie berechnet man den effektiven Kolbenbereich für verschiedene Zylindertypen?

- Welche Sicherheitsfaktoren sollten Sie bei der Berechnung des Mindestdrucks anwenden?

- Wie verifiziert man berechnete Druckanforderungen in realen Anwendungen?

Welche Kräfte müssen Sie bei Druckberechnungen berücksichtigen? ⚡

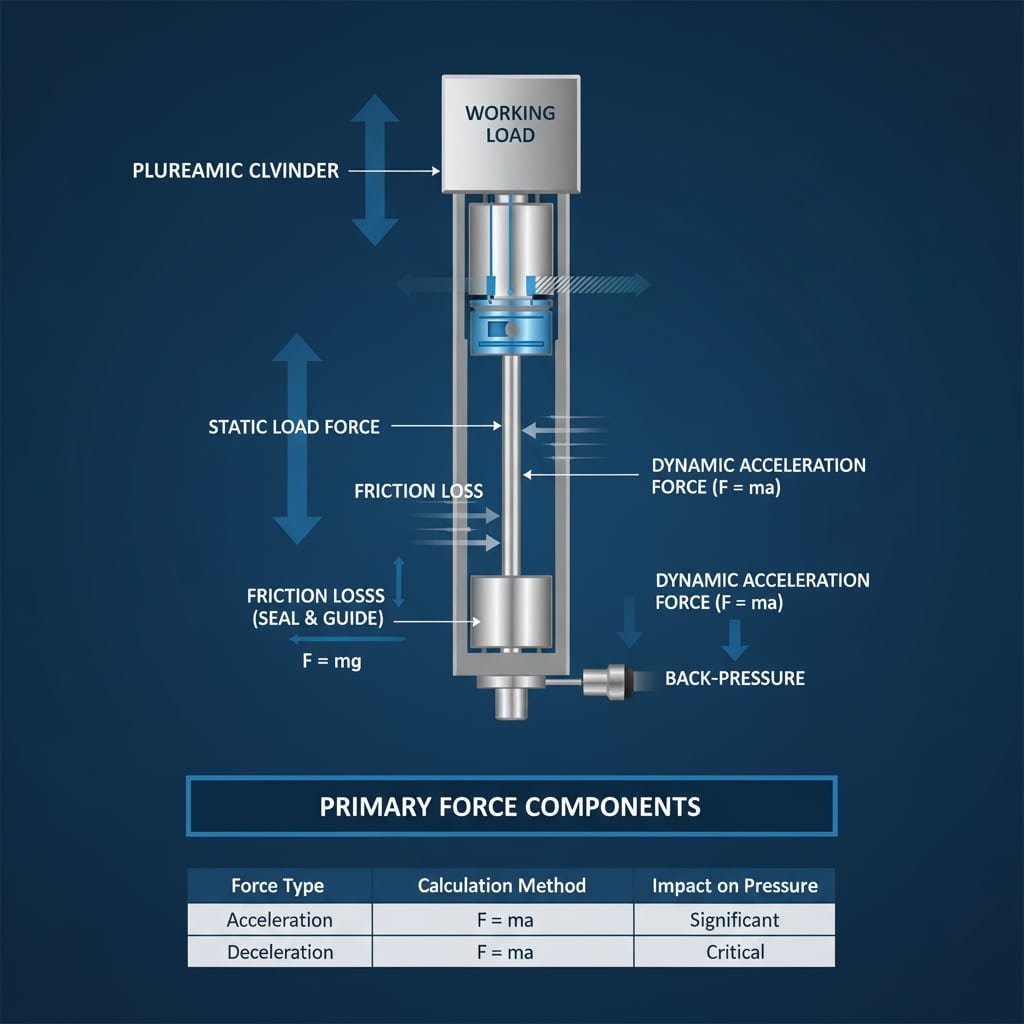

Die Kenntnis aller Kraftkomponenten ist für eine genaue Mindestdruckberechnung, die einen zuverlässigen Zylinderbetrieb gewährleistet, unerlässlich.

Der Gesamtkraftbedarf umfasst statische Lastkräfte, dynamische Beschleunigungskräfte, Reibungsverluste von Dichtungen und Führungen, Gegendruck4 aus Abgasbeschränkungen und Schwerkraft, wenn die Zylinder in vertikaler Ausrichtung arbeiten, die alle durch pneumatischen Druck überwunden werden müssen.

Primäre Kraftkomponenten

Berechnen Sie diese wesentlichen Kraftelemente:

Statische Belastung Kräfte

- Arbeitsbelastung - die tatsächliche Kraft, die zur Verrichtung der Arbeit erforderlich ist

- Gewicht des Werkzeugs - Masse der angebrachten Werkzeuge und Vorrichtungen

- Materialbeständigkeit - Kräfte, die dem Arbeitsprozess entgegenstehen

- Federkräfte - Rückholfedern oder Ausgleichsvorrichtungen

Dynamische Kraftanforderungen

| Kraft Typ | Berechnungsmethode | Typischer Bereich | Auswirkungen auf den Druck |

|---|---|---|---|

| Beschleunigung | F = ma | 10-50% von Statik | Bedeutend |

| Verzögerung | F = ma (negativ) | 20-80% von Statik | Kritisch |

| Trägheit | F = mv²/r | Variabel | Anwendungsabhängig |

| Auswirkungen | F = Impuls/Zeit | Sehr hoch | Begrenzung des Designs |

Analyse der Reibungskraft

Die Reibung beeinflusst den Druckbedarf erheblich:

- Reibung der Dichtung - typischerweise 5-15% der Zylinderkraft

- Führung Reibung - 2-10% je nach Führungstyp

- Äußere Reibung - von Schlitten, Lagern oder Führungen

- Reibung5 - Haftreibung beim Anfahren (oft 2x Laufreibung)

Überlegungen zum Gegendruck

Der Druck auf der Auspuffseite beeinflusst die Nettokraft:

- Auspuffbeschränkungen Gegendruck erzeugen

- Stromregelventile den Abgasdruck zu erhöhen

- Lange Abgasleitungen Druckaufbau verursachen

- Auspufftöpfe und Filter Widerstand hinzufügen

Gravitationseffekte

Die vertikale Ausrichtung der Zylinder erhöht die Komplexität:

- Ausdehnung nach oben - Die Schwerkraft steht der Bewegung entgegen (Gewicht hinzufügen)

- Einziehen nach unten - Die Schwerkraft unterstützt die Bewegung (Gewicht abziehen)

- Horizontaler Betrieb - Schwerkraft neutral auf der Hauptachse

- Abgewinkelte Installationen - Kraftkomponenten berechnen

In Davids Metallverarbeitungsbetrieb kam es zu unvollständigen Umformzyklen, weil nur die statische Umformlast berechnet wurde, aber die erheblichen Beschleunigungskräfte, die zum Erreichen der richtigen Umformgeschwindigkeit erforderlich sind, außer Acht gelassen wurden, was zu einem unzureichenden Druck für die dynamischen Anforderungen führte. 🔧

Faktoren der Umweltbelastung

Berücksichtigen Sie diese zusätzlichen Einflüsse:

- Auswirkungen der Temperatur zur Luftdichte und Ausdehnung der Komponenten

- Auswirkungen der Höhenlage auf den verfügbaren atmosphärischen Druck

- Schwingungskräfte aus externen Quellen

- Thermische Ausdehnung von Komponenten und Materialien

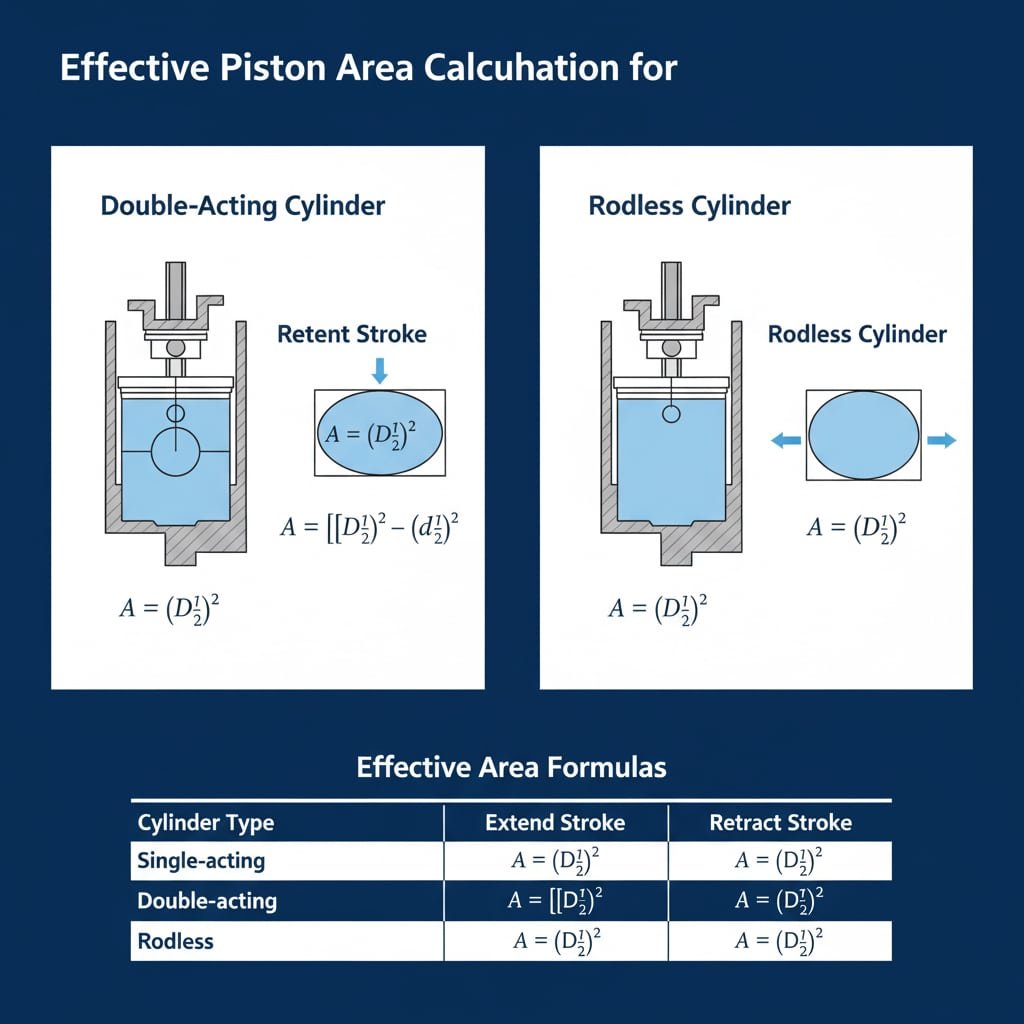

Wie berechnet man die wirksame Kolbenfläche für verschiedene Zylindertypen? 📐

Genaue Berechnungen der Kolbenfläche sind von grundlegender Bedeutung für die Bestimmung des Verhältnisses zwischen Druck und verfügbarer Kraft.

Berechnen Sie die effektive Kolbenfläche mit πr² für Standardzylinder beim Ausfahren, πr² minus Stangenfläche beim Einfahren und verwenden Sie bei kolbenstangenlosen Zylindern die volle Kolbenfläche unabhängig von der Richtung, wobei Sie die Reibung der Dichtung und interne Verluste berücksichtigen.

Standard-Zylinderflächenberechnungen

| Typ des Zylinders | Schlaganfallbereich ausweiten | Hubbereich einfahren | Formel |

|---|---|---|---|

| Einfachwirkend | Volle Kolbenfläche | K.A. | A = π × (D/2)² |

| Doppeltwirkend | Volle Kolbenfläche | Bereich Kolben - Stange | A = π × [(D/2)² - (d/2)²] |

| Stangenlose | Volle Kolbenfläche | Volle Kolbenfläche | A = π × (D/2)² |

Wo:

- D = Kolbendurchmesser

- d = Durchmesser der Stange

- A = Effektive Fläche

Beispiele für Flächenberechnungen

Für einen Zylinder mit 4-Zoll-Bohrung und 1-Zoll-Stange:

Hub ausdehnen (ganzer Bereich)

A = π × (4/2)² = π × 4 = 12,57 Quadratzoll

Einfahrhub (Nettofläche)

A = π × [(4/2)² - (1/2)²] = π × [4 - 0,25] = 11,78 Quadratzoll

Auswirkungen des Kräfteverhältnisses

Der Flächenunterschied führt zu einem Ungleichgewicht der Kräfte:

- Kraft ausdehnen bei 80 PSI = 12,57 × 80 = 1.006 lbs

- Kraft einfahren bei 80 PSI = 11,78 × 80 = 942 lbs

- Kraftunterschied = 64 lbs (6,4% abzüglich Rückzugskraft)

Vorteile von kolbenstangenlosen Zylindern

Kolbenstangenlose Zylinder bieten die gleiche Kraft in beide Richtungen:

- Keine Reduzierung der Stangenfläche bei jedem Hub

- Konstante Kraftabgabe unabhängig von der Richtung

- Vereinfachte Berechnungen für bidirektionale Anwendungen

- Bessere Kraftausnutzung des verfügbaren Drucks

Auswirkungen der Dichtungsreibung auf die wirksame Fläche

Die innere Reibung verringert die effektive Kraft:

- Kolbendichtungen verbrauchen typischerweise 5-10% der theoretischen Kraft

- Stangendichtungen 2-5% zusätzlichen Verlust hinzufügen

- Führung Reibung trägt je nach Ausführung 2-8% bei

- Reibungsverluste insgesamt erreichen oft 10-20% der theoretischen Kraft

Bepto's Feinmechanik

Unsere kolbenstangenlosen Zylinder machen Berechnungen der Kolbenstangenfläche überflüssig und bieten gleichzeitig eine überragende Kraftkonstanz und geringere Reibungsverluste durch fortschrittliche Dichtungstechnologie.

Welche Sicherheitsfaktoren sollten Sie bei Berechnungen des Mindestdrucks anwenden? 🛡️

Angemessene Sicherheitsfaktoren gewährleisten einen zuverlässigen Betrieb unter wechselnden Bedingungen und tragen Systemunsicherheiten Rechnung.

Wenden Sie Sicherheitsfaktoren von 1,25-1,5 für allgemeine industrielle Anwendungen, 1,5-2,0 für kritische Prozesse und 2,0-3,0 für sicherheitsrelevante Funktionen an und berücksichtigen Sie dabei Schwankungen in der Druckversorgung, Temperatureinflüsse und den Verschleiß von Komponenten im Laufe der Zeit.

Sicherheitsfaktor-Richtlinien nach Anwendung

| Art der Anwendung | Mindest-Sicherheitsfaktor | Empfohlener Bereich | Rechtfertigung |

|---|---|---|---|

| Allgemeine Industrie | 1.25 | 1.25-1.5 | Standard-Zuverlässigkeit |

| Präzise Positionierung | 1.5 | 1.5-2.0 | Genauigkeitsanforderungen |

| Sicherheitssysteme | 2.0 | 2.0-3.0 | Folgen des Scheiterns |

| Kritische Prozesse | 1.75 | 1.5-2.5 | Auswirkungen auf die Produktion |

Faktoren, die die Auswahl des Sicherheitsfaktors beeinflussen

Berücksichtigen Sie diese Variablen bei der Auswahl der Sicherheitsfaktoren:

Anforderungen an die Systemzuverlässigkeit

- Häufigkeit der Wartung - weniger häufig = höherer Faktor

- Folgen des Scheiterns - kritisch = höherer Faktor

- Redundanz verfügbar - Backup-Systeme = niedrigerer Faktor

- Sicherheit des Bedieners - menschliches Risiko = höherer Faktor

Umweltbedingte Schwankungen

- Temperaturschwankungen die Luftdichte und die Leistung der Komponenten beeinflussen

- Schwankungen in der Druckversorgung vom Zyklus des Kompressors

- Änderungen der Höhenlage in mobiler Ausrüstung

- Auswirkungen der Luftfeuchtigkeit zur Luftqualität und zur Korrosion von Bauteilen

Alterungsfaktoren für Komponenten

Berücksichtigen Sie den Leistungsabfall im Laufe der Zeit:

- Verschleiß der Dichtung erhöht die Reibung um 20-50% über die Lebensdauer

- Verschleiß der Zylinderbohrung verringert die Wirksamkeit der Abdichtung

- Ventilverschleiß beeinflusst die Fließeigenschaften

- Laden des Filters schränkt den Luftstrom ein

Berechnungsbeispiel mit Sicherheitsfaktoren

Für Davids Umformantrag:

- Erforderliche Umformkraft: 2.000 Pfund

- Zylinderbohrung: 5 Zoll (19,63 sq in)

- Reibungsverluste: 15% (300 lbs)

- Beschleunigungskraft: 400 Pfund

- Erforderliche Gesamtkraft: 2.700 Pfund

- Sicherheitsfaktor: 1,5 (kritische Produktion)

- Entwurfskraft: 2.700 × 1,5 = 4.050 lbs

- Minimaler Druck: 4.050 ÷ 19,63 = 206 PSI

Ihr System lieferte jedoch nur 60 PSI, was die unvollständigen Zyklen erklärt! 📊

Dynamische Sicherheitsbetrachtungen

Zusätzliche Faktoren für dynamische Anwendungen:

- Beschleunigungsschwankungen von Laständerungen

- Anforderungen an die Geschwindigkeit die sich auf den Bedarf auswirken

- Häufigkeit der Zyklen Auswirkungen auf die Wärmeerzeugung

- Synchronisationsbedarf in Mehrzylindersystemen

Überlegungen zur Druckversorgung

Berücksichtigen Sie Einschränkungen bei der Luftzufuhr:

- Kapazität des Verdichters bei Nachfragespitzen

- Größe des Lagertanks für intermittierenden hohen Durchfluss

- Verteilungsverluste durch Rohrleitungssysteme

- Genauigkeit des Reglers und Stabilität

Wie verifiziert man berechnete Druckanforderungen in realen Anwendungen? 🔬

Die Überprüfung in der Praxis bestätigt die theoretischen Berechnungen und identifiziert reale Faktoren, die die Leistung des Zylinders beeinflussen.

Überprüfen Sie die Druckanforderungen durch systematische Tests, einschließlich Mindestdrucktests unter Volllast, Leistungsüberwachung bei verschiedenen Drücken und Messung der tatsächlichen Kräfte mithilfe von Kraftmessdosen oder Druckaufnehmern, um Berechnungen zu validieren.

Systematische Prüfverfahren

Durchführung umfassender Verifizierungstests:

Protokoll der Mindestdruckprüfung

- Start beim berechneten Minimum Druck

- Druck schrittweise verringern bis die Leistung nachlässt

- Fehlerstelle beachten und Ausfallmodus

- 25% Rand hinzufügen über dem Fehlerpunkt

- Überprüfen Sie den konsistenten Betrieb über mehrere Zyklen

Matrix zur Leistungsüberprüfung

| Test Parameter | Messverfahren | Kriterien für die Akzeptanz | Dokumentation |

|---|---|---|---|

| Abschluss des Schlaganfalls | Positionssensoren | 100% des Nennhubs | Pass/Fail-Rekord |

| Zykluszeit | Zeitgeber/Zähler | Innerhalb von ±10% vom Zielwert | Zeitprotokoll |

| Kraftausgabe | Wägezelle | ≥95% von berechnet | Kraftkurven |

| Druckstabilität | Manometer | ±2% Abweichung | Druckprotokoll |

Testgeräte für die reale Welt

Unverzichtbare Werkzeuge für die Überprüfung vor Ort:

- Kalibrierte Druckmessgeräte (mindestens ±1% Genauigkeit)

- Wägezellen für die direkte Kraftmessung

- Durchflussmesser den Luftverbrauch zu überprüfen

- Temperatursensoren für die Umweltüberwachung

- Datenlogger für kontinuierliche Überwachung

Lasttest-Verfahren

Überprüfen Sie die Leistung unter realen Arbeitsbedingungen:

Statische Belastungstests

- Volle Arbeitslast aufbringen zum Zylinder

- Mindestdruck messen zur Lastaufnahme

- Überprüfung der Haltefähigkeit im Laufe der Zeit

- Prüfung auf Druckabfall Anzeige der Leckage

Dynamische Belastungstests

- Prüfung bei normaler Betriebsgeschwindigkeit und Beschleunigung

- Messung des Drucks während der Beschleunigung Phasen

- Überprüfen Sie die Leistung bei maximalen Zyklusraten

- Überwachung der Druckstabilität im Dauerbetrieb

Umweltprüfungen

Prüfung unter realen Betriebsbedingungen:

- Temperatur-Extreme voraussichtlich im Dienst

- Schwankungen in der Druckversorgung vom Zyklus des Kompressors

- Auswirkungen von Vibrationen von Geräten in der Nähe

- Kontaminationsgrad in der aktuellen Luftversorgung

Optimierung der Leistung

Nutzen Sie die Testergebnisse zur Optimierung der Systemleistung:

- Druckeinstellungen anpassen auf der Grundlage des tatsächlichen Bedarfs

- Ändern der Sicherheitsfaktoren basierend auf gemessenen Schwankungen

- Optimierung der Durchflusskontrollen für beste Leistung

- Endgültige Einstellungen dokumentieren für Wartungszwecke

Nach der Umsetzung unseres systematischen Testansatzes stellte Davids Betrieb fest, dass er einen Mindestdruck von 85 PSI benötigte, und rüstete sein Druckluftsystem entsprechend auf, wodurch die unvollständigen Umformzyklen beseitigt und die Produktionseffizienz um 23% verbessert wurde. 🎯

Bepto's Anwendungsunterstützung

Wir bieten umfassende Prüf- und Verifizierungsdienste an:

- Druckanalyse vor Ort und Optimierung

- Kundenspezifische Testverfahren für bestimmte Anwendungen

- Validierung der Leistung von Zylindersystemen

- Dokumentationspakete für Qualitätssysteme

Schlussfolgerung

Genaue Berechnungen des Mindestdrucks in Verbindung mit geeigneten Sicherheitsfaktoren und einer Überprüfung vor Ort gewährleisten einen zuverlässigen Betrieb der Zylinder, während überdimensionierte Luftsysteme und unnötige Energiekosten vermieden werden. 🚀

FAQs über Flaschendruckberechnungen

F: Warum funktionieren meine Zylinder bei höherem Druck einwandfrei, versagen aber bei dem berechneten Mindestdruck?

Berechnete Mindestwerte berücksichtigen oft nicht alle realen Faktoren wie Dichtungsreibung, Temperatureffekte oder dynamische Belastungen. Fügen Sie immer entsprechende Sicherheitsfaktoren hinzu und überprüfen Sie die Leistung durch tatsächliche Tests unter Betriebsbedingungen, anstatt sich nur auf theoretische Berechnungen zu verlassen.

F: Wie wirkt sich die Temperatur auf die Mindestdruckanforderungen aus?

Kalte Temperaturen erhöhen die Luftdichte (weniger Druck für die gleiche Kraft erforderlich), aber auch die Reibung der Dichtung und die Steifigkeit der Komponenten. Heiße Temperaturen verringern die Luftdichte (erfordern mehr Druck), verringern aber die Reibung. Planen Sie bei Ihren Berechnungen die ungünstigsten Temperaturbedingungen ein.

F: Sollte ich den Druck auf der Grundlage der Anforderungen für den Ausfahr- oder Einfahrhub berechnen?

Berechnen Sie für beide Hübe, da die Verringerung der Stangenfläche die Rückzugskraft beeinflusst. Verwenden Sie den höheren Druck als Mindestdruck für Ihr System oder ziehen Sie kolbenstangenlose Zylinder in Betracht, die in beide Richtungen die gleiche Kraft liefern, um die Berechnung zu vereinfachen.

F: Was ist der Unterschied zwischen Mindestbetriebsdruck und empfohlenem Betriebsdruck?

Der Mindestbetriebsdruck ist der theoretisch niedrigste Druck für die Grundfunktion, während der empfohlene Betriebsdruck Sicherheitsfaktoren für einen zuverlässigen Betrieb enthält. Betreiben Sie das Gerät immer mit dem empfohlenen Druck, um eine gleichbleibende Leistung und Langlebigkeit der Komponenten zu gewährleisten.

F: Wie oft sollte ich die Druckanforderungen für bestehende Systeme neu berechnen?

Berechnen Sie den Druck jährlich neu oder immer dann, wenn Sie Lasten, Geschwindigkeiten oder Betriebsbedingungen ändern. Der Verschleiß von Komponenten erhöht im Laufe der Zeit die Reibungsverluste, so dass Systeme mit zunehmendem Alter möglicherweise einen höheren Druck benötigen. Überwachen Sie Leistungstrends, um festzustellen, wann eine Druckerhöhung erforderlich ist.

-

Verstehen, wie man die für die Beschleunigung erforderliche Kraft mit Hilfe des zweiten Newtonschen Gesetzes berechnet. ↩

-

Definition und Bedeutung der Verwendung eines Sicherheitsfaktors (FoS) bei der technischen Planung zu untersuchen. ↩

-

Ein Leitfaden zur Berechnung der effektiven Fläche eines Kolbens unter Berücksichtigung der Kolbenstange. ↩

-

Erfahren Sie, wie Gegendruck in pneumatischen Kreisläufen entsteht und wie er die Systemkraft beeinflusst. ↩

-

Verständnis des technischen Konzepts der Haftreibung und seiner Auswirkungen auf die Anfangsbewegung. ↩