Verschwenden Sie Energie und erleben Sie eine unzuverlässige Leistung bei Ihren Vakuum-Handhabungssystemen? Viele Hersteller kämpfen mit übermäßigem Luftverbrauch, langsamen Zykluszeiten und heruntergefallenen Teilen aufgrund der falschen Auswahl der Vakuumerzeuger. Die Wahl der richtigen Vakuumtechnik kann diese kostspieligen Probleme sofort lösen.

Das Ideal Vakuumerzeuger1 sollte den spezifischen Anforderungen Ihrer Anwendung in Bezug auf Vakuumniveau, Durchflussmenge und Energieeffizienz entsprechen. Bei der Auswahl ist es wichtig, das Verhältnis zwischen Saugkraft und Luftdurchsatz zu verstehen, mehrstufige Ejektorausführungen für Energieeinsparungen in Betracht zu ziehen und die Stabilität der Vakuumhaltung für einen zuverlässigen Betrieb zu bewerten.

Ich erinnere mich, dass ich letztes Jahr eine Verpackungsanlage in der Schweiz besucht habe, in der die Vakuumsauger aufgrund der schlechten Auswahl der Erzeuger wöchentlich ausgetauscht wurden. Nach der Analyse der Anwendung und der Implementierung des richtigen Vakuumerzeugers mit der richtigen Dimensionierung konnte der Luftverbrauch um 65% gesenkt und Produkttropfen vollständig vermieden werden. Lassen Sie mich Ihnen mitteilen, was ich in meinen Jahren in der Pneumatikbranche gelernt habe.

Inhaltsübersicht

- Verstehen von Vakuumkraft-Durchfluss-Beziehungskurven

- Energiesparende mehrstufige Ejektorlösungen

- Prüfung und Sicherstellung der Vakuumstabilität

Wie wirkt sich das Verhältnis zwischen Vakuumkraft und Durchflussrate auf Ihre Anwendung aus?

Das Verständnis des Verhältnisses zwischen Vakuumkraft und Durchfluss ist entscheidend für die Auswahl eines Generators, der eine optimale Leistung für Ihre spezifische Anwendung bietet.

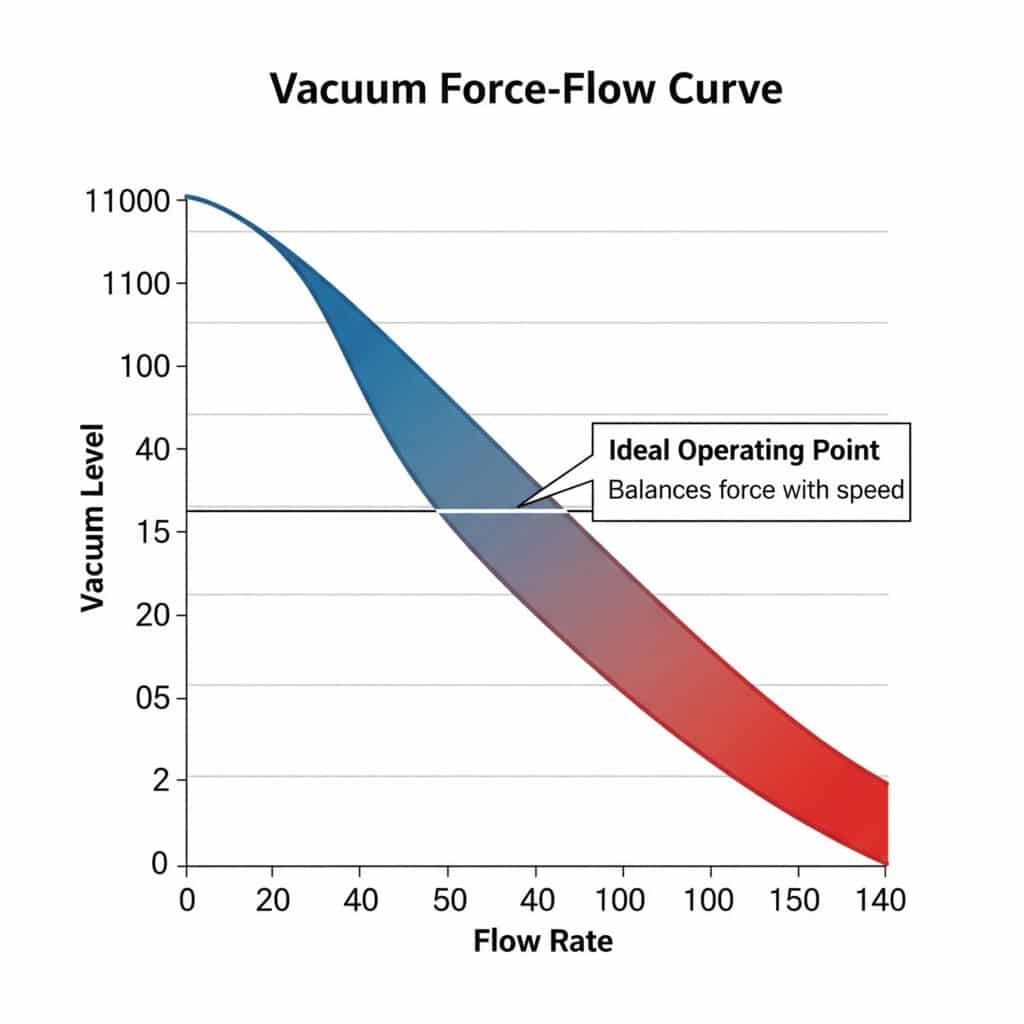

Die Vakuumkraft-Fluss-Kurve2 veranschaulicht, wie sich die Saugkraft mit dem Luftdurchsatz ändert. Mit steigendem Vakuumniveau nimmt die verfügbare Durchflussmenge in der Regel ab. Der ideale Betriebspunkt stellt ein Gleichgewicht zwischen ausreichender Vakuumkraft für sicheres Greifen und ausreichender Durchflusskapazität für eine schnelle Evakuierung des Systems dar.

Verstehen von Vakuumkraft-Fluss-Kurven

Die Vakuumkraft-Fluss-Kurve ist eine grafische Darstellung, die das Verhältnis zwischen:

- Vakuumniveau (typischerweise gemessen in -kPa oder %)

- Luftdurchsatz (normalerweise in L/min oder SCFM gemessen)

Diese Beziehung ist von entscheidender Bedeutung, da sie sich direkt auswirkt:

- Greifkraft für Ihre Anwendung verfügbar

- Reaktionszeit zum Erreichen eines sicheren Griffs

- Energieverbrauch Ihres Vakuumsystems

- Zuverlässigkeit des Gesamtsystems

Schlüsselparameter der Vakuumkraft-Durchfluss-Kurven

Achten Sie bei der Analyse der Spezifikationen von Vakuumerzeugern auf diese kritischen Punkte:

Maximales Vakuumniveau

Dies ist der höchste Unterdruck, den der Generator erreichen kann, in der Regel gemessen bei null Durchfluss:

- Einstufige Ejektoren: typischerweise -75 bis -85 kPa

- Mehrstufige Ejektoren: typischerweise -85 bis -92 kPa

- Mechanische Vakuumpumpen: können -95 kPa überschreiten

Maximale Durchflussmenge

Dies ist die maximale Luftmenge, die der Generator evakuieren kann, gemessen bei Null-Vakuum:

- Bestimmt die Evakuierungsgeschwindigkeit

- Kritisch für großvolumige Anwendungen

- Auswirkungen auf die Zykluszeit in Produktionsumgebungen

Optimaler Arbeitspunkt

Hier bietet der Generator das beste Gleichgewicht zwischen Vakuumniveau und Durchflussmenge:

- Normalerweise im mittleren Abschnitt der Kurve zu finden

- Bietet effizienten Betrieb für die meisten Anwendungen

- Gleichgewicht zwischen Energieverbrauch und Leistung

Anwendungsspezifische Kurvenanalyse

Verschiedene Anwendungen erfordern unterschiedliche Positionen auf der Kraft-Fluss-Kurve:

| Art der Anwendung | Ideale Kurvenlage | Begründungen |

|---|---|---|

| Poröse Materialien | Hohe Durchflusspriorität | Kompensiert Leckagen durch das Material |

| Nicht poröse, glatte Oberflächen | Priorität Hochvakuum | Maximiert die Haltekraft |

| Hochgeschwindigkeits-Pick-and-Place | Ausgewogene Position | Optimiert die Zykluszeit und Zuverlässigkeit |

| Handhabung schwerer Lasten | Priorität Hochvakuum | Sorgt für sicheren Halt unter Last |

| Unterschiedliche Oberflächenbedingungen | Hohe Durchflusspriorität | Passt sich einer uneinheitlichen Versiegelung an |

Berechnung der erforderlichen Saugkraft

So bestimmen Sie die erforderliche Vakuumkraft:

- Berechnen Sie die theoretisch erforderliche Kraft:

F = m × (g + a) × S

Wo:

- F = erforderliche Kraft (N)

- m = Masse des Objekts (kg)

- g = Erdbeschleunigung (9,81 m/s²)

- a = Systembeschleunigung (m/s²)

- S = Sicherheitsfaktor (normalerweise 2-3)

- Bestimmen Sie die benötigte Saugerfläche:

A = F ÷ P

Wo:

- A = Fläche des Bechers (m²)

- F = erforderliche Kraft (N)

- P = Betriebsvakuumdruck (Pa)

- Wählen Sie einen Generator, der diese Leistung erbringt:

- Ausreichendes Vakuumniveau für die berechnete Fläche

- Angemessene Durchflussmenge für Ihre Anforderungen an die Evakuierungszeit

Anwendungsbeispiel aus der Praxis

Letzten Monat habe ich einen Elektronikhersteller in Deutschland beraten, der mit langsamen Zykluszeiten in seinem Leiterplattenhandhabungssystem zu kämpfen hatte. Der vorhandene Vakuumerzeuger war für das Vakuumniveau überdimensioniert, aber für die Durchflussmenge unterdimensioniert.

Durch die Analyse ihrer Anwendung:

- Erforderliche Haltekraft: 15N

- Gewicht der Leiterplatte: 0,5 kg

- Systembeschleunigung: 2 m/s²

- Sicherheitsfaktor: 2

Wir haben berechnet, dass sie gebraucht werden:

- Minimales Vakuumniveau: -40 kPa

- Mindestdurchflussmenge: 25 l/min

Durch die Wahl eines Bepto-Vakuumerzeugers mit ausgewogenen Eigenschaften (-60 kPa, 35 L/min) können sie:

- Verkürzung der Evakuierungszeit um 45%

- Steigerung des Produktionsdurchsatzes um 28%

- Perfekte Zuverlässigkeit beibehalten

- Verringerung des Druckluftverbrauchs um 15%

Wie können mehrstufige Ejektoren die Energieeffizienz Ihres Vakuumsystems optimieren?

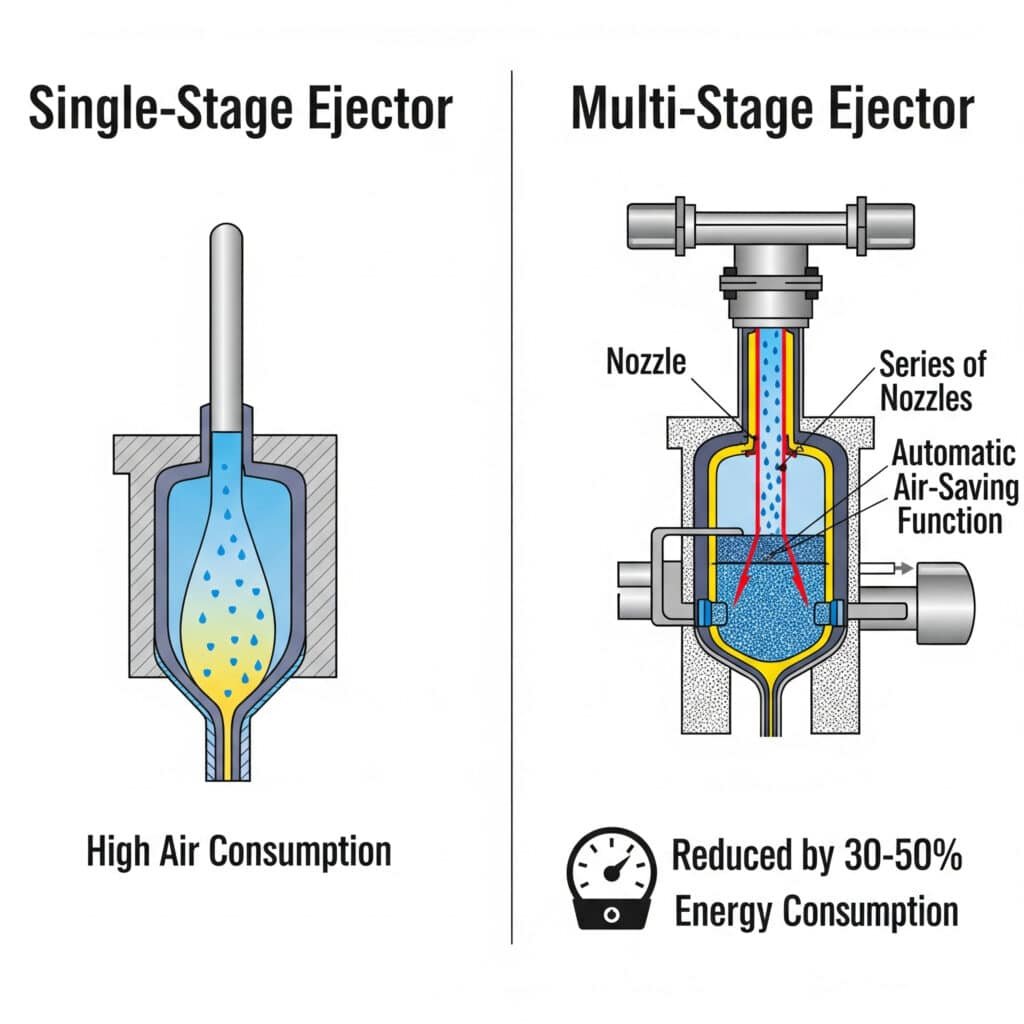

Mehrstufiger Ejektor3 Technologie kann den Druckluftverbrauch bei gleichbleibender oder verbesserter Vakuumleistung in den meisten Anwendungen drastisch reduzieren.

Mehrstufige Ejektoren verwenden eine Reihe von optimierten Düsen und Diffusoren, um das Vakuum effizienter zu erzeugen als einstufige Konstruktionen. Sie senken den Energieverbrauch in der Regel um 30-50%, indem sie während der Haltephasen mit niedrigerem Druck arbeiten und automatische Luftsparfunktionen einbauen.

Verständnis der mehrstufigen Ejektortechnologie

Mehrstufige Ejektoren stellen einen bedeutenden Fortschritt gegenüber herkömmlichen einstufigen Konstruktionen dar:

Die Funktionsweise von mehrstufigen Ejektoren

Erste Evakuierungsphase

- Hoher Durchsatz für schnelle Evakuierung

- Optimierte Düsengeometrie für maximalen Lufteintrag

- Schnelles Erreichen des AnfangsvakuumsTiefenvakuumstufe

- Sekundärdüsen werden für höhere Unterdruckwerte aktiviert

- Geringere Durchflussmenge, aber effizientere Vakuumerzeugung

- Erreichen des maximalen VakuumniveausHaltephase

- Minimaler Luftverbrauch zur Aufrechterhaltung des Vakuums

- Intelligente Kontrollsysteme überwachen das Vakuumniveau

- Die Luftzufuhr kann reduziert oder vorübergehend abgeschaltet werden

Energiesparende Merkmale in modernen mehrstufigen Ejektoren

Moderne mehrstufige Ejektoren verfügen über mehrere energiesparende Technologien:

Luftsparfunktion (ASF)4

Diese Funktion steuert automatisch die Druckluftzufuhr:

- Überwacht kontinuierlich das Vakuumniveau

- Unterbricht die Luftzufuhr, wenn das Zielvakuum erreicht ist

- Stellt die Luftzufuhr wieder her, wenn das Vakuum unter den Schwellenwert fällt

- Kann bei bestimmten Anwendungen den Luftverbrauch um bis zu 90% senken

Automatische Füllstandskontrolle

Dies optimiert das Vakuumniveau auf der Grundlage:

- Aktuelle Bewerbungsanforderungen

- Objektgewicht und Oberflächeneigenschaften

- Produktionsgeschwindigkeit und Zykluszeit

- Kann während des Betriebs dynamisch angepasst werden

Zustandsüberwachung

Moderne Ejektoren verfügen über eine intelligente Überwachung:

- Detektiert Leckagen im Vakuumsystem

- Erkennt, wenn Sauggreifer abgenutzt oder beschädigt sind

- Liefert vorausschauende Wartungswarnungen

- Optimiert die Leistung in Echtzeit

Vergleichende Analyse der Energieeffizienz

| Auswerfer Typ | Luftverbrauch (NL/min) | Energiekosten pro Jahr* | Vakuum Niveau | Reaktionszeit |

|---|---|---|---|---|

| Einstufig | 70-100 | $1,200-1,700 | -75 bis -85 kPa | Schnell |

| Zweistufig | 40-60 | $700-1,000 | -85 bis -90 kPa | Mittel |

| Dreistufig mit ASF | 15-30 | $250-500 | -85 bis -92 kPa | Mittelschnell |

| Bepto Smart Ejektor | 10-25 | $170-425 | -88 bis -92 kPa | Schnell |

*Basierend auf 8-Stunden-Schichten, 250 Arbeitstagen, 50% Arbeitszyklus, $0,10/kWh Stromkosten

Fallstudie zur Implementierung

Vor kurzem half ich einem Möbelhersteller in Italien bei der Optimierung seines Holzplattenhandlingsystems. Das Unternehmen verwendete einstufige Ejektoren, die bei 12 Stationen etwa 85 NL/min Druckluft pro Station verbrauchten.

Durch den Einsatz von Bepto Mehrstufenejektoren mit Luftsparfunktion:

- Reduzierung des Luftverbrauchs von 85 NL/min auf 22 NL/min pro Station

- Jährliche Drucklufteinsparungen von etwa 9.000.000 NL

- Senkung der Energiekosten um $11.500 pro Jahr

- ROI in weniger als 4 Monaten erreicht

- Verbesserung des Vakuumniveaus von -78 kPa auf -88 kPa

- Höhere Zuverlässigkeit bei der Produkthandhabung durch 15%

Umsetzungsstrategie für mehrstufige Ejektoren

Um die Vorteile der mehrstufigen Ejektortechnologie zu maximieren:

Audit Ihres derzeitigen Systems

- Messung des tatsächlichen Luftverbrauchs

- Aufzeichnung von Vakuumwerten und Reaktionszeiten

- Identifizierung von undichten Stellen und IneffizienzenAnalysieren Sie Ihre Anwendungsanforderungen

- Berechnung der minimal erforderlichen Vakuumkraft

- Bestimmung der optimalen Evakuierungszeit

- Berücksichtigung von Materialporosität und OberflächenbeschaffenheitAuswahl einer geeigneten mehrstufigen Technologie

- Anpassung der Auswerferspezifikationen an die Anforderungen der Anwendung

- Integrierte Kontrollmöglichkeiten in Betracht ziehen

- Bewertung der ÜberwachungsmöglichkeitenImplementierung mit den richtigen Einstellungen

- Optimieren Sie die Druckeinstellungen

- Geeignete Unterdruckschwellen einstellen

- Konfigurieren Sie die Parameter der LuftsparfunktionÜberwachen und anpassen

- Energieverbrauch verfolgen

- Überprüfung der Leistungskennzahlen

- Feinabstimmung der Einstellungen für optimale Effizienz

Wie können Sie die Stabilität des Vakuumsystems für einen zuverlässigen Betrieb prüfen und sicherstellen?

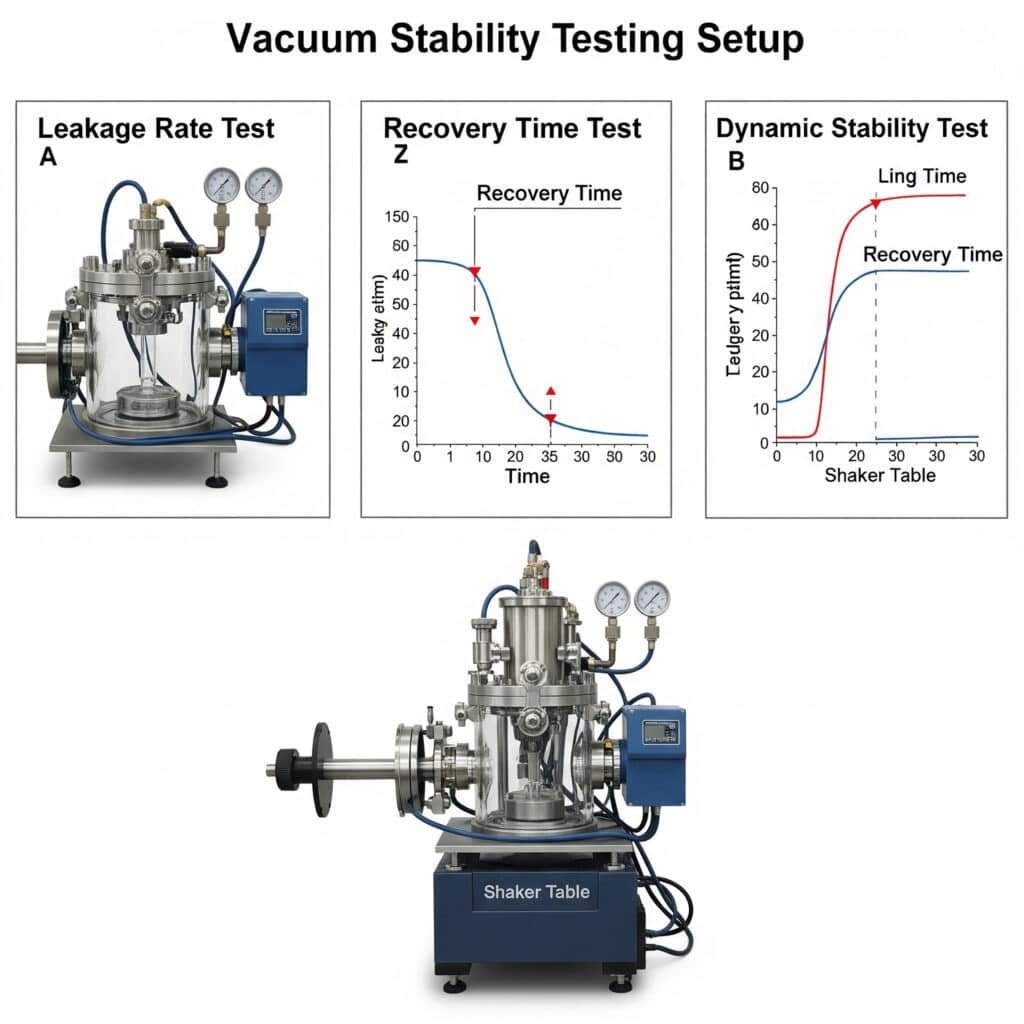

Die Prüfung der Vakuumstabilität ist von entscheidender Bedeutung, um eine gleichbleibende Leistung zu gewährleisten und kostspielige Ausfälle in Produktionsumgebungen zu verhindern.

Bei der Prüfung der Vakuumhaltbarkeit wird bewertet, wie gut ein System das Vakuum über einen längeren Zeitraum aufrechterhält. Zu den wichtigsten Parametern gehören Leckagerate, Erholungszeit und Stabilität unter dynamischen Bedingungen. Eine ordnungsgemäße Prüfung hilft, potenzielle Probleme zu erkennen, bevor sie zu Produktionsproblemen führen, und gewährleistet einen zuverlässigen Betrieb.

Wesentliche Methoden zur Prüfung der Vakuumstabilität

Für eine umfassende Bewertung von Vakuumsystemen sind mehrere Prüfverfahren erforderlich:

Statischer Vakuum-Retentionstest5

Bei dieser grundlegenden Prüfung wird gemessen, wie gut das System das Vakuum ohne aktive Erzeugung aufrechterhält:

Testverfahren:

- Erzeugen eines Vakuums auf Zielniveau

- Isolieren Sie das System (schalten Sie den Generator aus)

- Messung des Vakuumabbaus über die Zeit

- Rekordzeit bis zum Erreichen der kritischen SchwelleSchlüsselkennzahlen:

- Vakuumabfallrate (kPa/min oder %/min)

- Zeit bis 90% des ursprünglichen Vakuumniveaus

- Zeit bis zum minimalen FunktionsvakuumAkzeptable Ergebnisse:

- Hochwertiges System: <5% Abklingzeit über 30 Sekunden

- Standard-System: <10% Abklingen über 30 Sekunden

- Minimal akzeptabel: Aufrechterhaltung eines funktionsfähigen Vakuums über die gesamte Zykluszeit

Dynamische Belastungstests

Damit wird die Systemleistung unter realen Bedingungen bewertet:

Testverfahren:

- Vakuum an das eigentliche Werkstück anlegen

- Unterliegt normalen Handhabungsbewegungen

- Typische Beschleunigungskräfte anwenden

- Vibration einführen, falls in der Anwendung vorhandenSchlüsselkennzahlen:

- Stabilität des Vakuumniveaus während der Bewegung

- Erholungszeit nach Störungen

- Minimales Vakuumniveau während des BetriebsBewertungskriterien:

- Das Vakuum sollte über dem geforderten Mindestniveau bleiben

- Die Erholung sollte innerhalb eines akzeptablen Zeitrahmens erfolgen

- Das System sollte während des gesamten Zyklus stabil bleiben

Methoden zur Erkennung von Leckagen

Die Identifizierung von Vakuumlecks ist für die Systemoptimierung entscheidend:

Differenzdruckprüfung:

- System leicht über atmosphärischen Druck setzen

- Seifenlauge auf die Anschlüsse auftragen

- Achten Sie auf Blasenbildung, die auf Undichtigkeiten hinweistLecksuche mit Ultraschall:

- Ultraschalldetektor zur Erkennung hochfrequenter Geräusche verwenden

- Systemkomponenten methodisch scannen

- Dokumentation und Quantifizierung von LeckstellenVakuum-Zerfallskartierung:

- Isolierung verschiedener Abschnitte des Systems

- Messung der Abklingrate in jedem Abschnitt

- Ermittlung der Bereiche mit den höchsten Leckageraten

Standardisiertes Testprotokoll

Für eine einheitliche Bewertung sollten Sie diesen standardisierten Testansatz verfolgen:

Anforderungen an die Testausrüstung

- Kalibriertes Vakuummeter (vorzugsweise digital)

- Timer mit Sekundengenauigkeit

- Datenaufzeichnungsfunktion (für detaillierte Analysen)

- Prüfkammer mit bekanntem Volumen

- Kontrollierte Temperaturumgebung

Standard-Testbedingungen

- Versorgungsdruck: 6 bar (87 psi)

- Umgebungstemperatur: 20-25°C (68-77°F)

- Relative Luftfeuchtigkeit: 40-60%

- Testvolumen: Entspricht der Anwendung

- Testdauer: Mindestens 2× typische Zykluszeit

Test-Sequenz

- Erzeugung eines Vakuums bis zu 90% der maximalen Nennleistung

- Stabilisierung zulassen (normalerweise 5 Sekunden)

- System je nach Testart isolieren oder warten

- Aufzeichnung von Messungen in definierten Intervallen

- Wiederholen Sie den Test 3 Mal für die statistische Gültigkeit

- Berechnung der durchschnittlichen Ergebnisse und der Standardabweichung

Analyse der Ergebnisse der Vakuumstabilitätsprüfung

| Test Parameter | Ausgezeichnet | Annehmbar | Marginal | Schlecht |

|---|---|---|---|---|

| Statische Abklingrate | <3% pro Minute | 3-8% pro Minute | 8-15% pro Minute | >15% pro Minute |

| Erholungszeit | <0,5 Sekunden | 0,5-1,5 Sekunden | 1,5-3 Sekunden | >3 Sekunden |

| Minimaler dynamischer Pegel | >95% der statischen | 85-95% von statisch | 75-85% von statisch | <75% der Statik |

| Leckagen im System | <2% der Kapazität | 2-5% der Kapazität | 5-10% der Kapazität | >10% der Kapazität |

Fehlersuche bei allgemeinen Problemen mit der Vakuumstabilität

Wenn beim Testen Stabilitätsprobleme festgestellt werden, sollten Sie diese häufigen Ursachen und Lösungen berücksichtigen:

Schlechte Vakuumrückhaltung

Mögliche Ursachen:

- Beschädigte Vakuumsauger oder Dichtungen

- Lose Anschlüsse oder Verbindungen

- Poröse oder raue Materialoberfläche

- Unterdimensionierte VakuumerzeugerLösungen:

- Ersetzen Sie verschlissene Komponenten

- Alle Verbindungen prüfen und festziehen

- Erwägen Sie spezielle Sauggreifer für poröse Materialien

- Aufrüstung auf einen Generator mit höherer Leistung

Langsame Erholungszeit

Mögliche Ursachen:

- Unzureichende Durchflusskapazität

- Restriktive Schläuche oder Armaturen

- Unterdimensionierte Vakuumerzeuger

- Übermäßiges SystemvolumenLösungen:

- Vergrößerung des Rohrdurchmessers

- Unnötige Einschränkungen beseitigen

- Generator mit höherer Durchflussrate wählen

- Minimierung des Systemvolumens, wenn möglich

Instabile dynamische Leistung

Mögliche Ursachen:

- Unzureichende Vakuumreserve

- Vakuumsaugerdesign nicht für die Anwendung geeignet

- Übermäßige Beschleunigungskräfte

- Schwingungen im SystemLösungen:

- Vakuumtank hinzufügen

- Wählen Sie Sauggreifer, die für dynamische Anwendungen konzipiert sind

- Wenn möglich, die Beschleunigung verringern

- Schwingungsdämpfung implementieren

Fallstudie: Verbesserung der Vakuumstabilität

Bei einem Kunden in der Automobilindustrie kam es bei Hochgeschwindigkeitstransfervorgängen zu einem intermittierenden Abwurf von Teilen. Das vorhandene Vakuumsystem bestand die grundlegenden Tests, versagte aber unter dynamischen Bedingungen.

Unsere Tests ergaben:

- Statische Retention: Akzeptabel (5% Zerfall pro Minute)

- Dynamische Leistung: Schlecht (fiel auf 65% des statischen Niveaus)

- Erholungszeit: Geringfügig (2,5 Sekunden)

Nach der Umsetzung Bepto Vakuumerzeuger mit integrierten Behältern und optimierter Saugerauswahl:

- Verbesserung der statischen Speicherung auf 2% Abklingzeit pro Minute

- Beibehaltung der dynamischen Leistung >90% des statischen Niveaus

- Die Erholungszeit wurde auf 0,3 Sekunden reduziert.

- Vollständig eliminierte Teiltropfen

- Produktionsgeschwindigkeit um 18% erhöht

Schlussfolgerung

Die Auswahl des richtigen Vakuumerzeugers erfordert ein Verständnis des Verhältnisses zwischen Vakuumkraft und Durchflussmenge, die Berücksichtigung energieeffizienter mehrstufiger Ejektortechnologie und die Implementierung geeigneter Protokolle für Stabilitätstests. Durch die Anwendung dieser Grundsätze können Sie die Leistung optimieren, den Energieverbrauch senken und einen zuverlässigen Betrieb Ihrer Vakuum-Handhabungssysteme sicherstellen.

FAQs zur Auswahl von Vakuumerzeugern

Was ist der Unterschied zwischen einem einstufigen und einem mehrstufigen Vakuum-Ejektor?

Ein einstufiger Ejektor verwendet eine Düse und einen Diffusor zur Vakuumerzeugung, während ein mehrstufiger Ejektor mehrere Düsen-Diffusor-Kombinationen enthält, die für verschiedene Phasen der Vakuumerzeugung optimiert sind. Mehrstufige Ejektoren erreichen in der Regel höhere Vakuumniveaus, einen besseren Wirkungsgrad und einen geringeren Luftverbrauch als einstufige Ausführungen.

Wie berechne ich die richtige Saugergröße für meine Anwendung?

Berechnen Sie die erforderliche Saugerfläche, indem Sie die erforderliche Haltekraft durch den Betriebsvakuumdruck dividieren. Die Haltekraft sollte dem Gewicht des Objekts multipliziert mit der Beschleunigung (einschließlich der Schwerkraft) und einem Sicherheitsfaktor (normalerweise 2-3) entsprechen. Ein 1 kg schweres Objekt mit einer Beschleunigung von 2 g und einem Sicherheitsfaktor von 2 erfordert zum Beispiel eine Kraft von etwa 40 N.

Was sind die Ursachen für Vakuumlecks in einem Handhabungssystem?

Vakuumleckagen resultieren in der Regel aus beschädigten Saugern oder Dichtungen, losen Verbindungen, porösen Materialien, die gehandhabt werden, ungeeigneter Saugerauswahl für die Oberfläche, abgenutzten Komponenten oder unsachgemäßer Installation. Eine regelmäßige Inspektion und Wartung von Vakuumsaugern, Dichtungen und Anschlüssen kann Leckageprobleme erheblich reduzieren.

Wie viel Energie kann durch die Umstellung auf einen mehrstufigen Ejektor mit Luftsparfunktion eingespart werden?

Der Wechsel von einem herkömmlichen einstufigen Ejektor zu einem mehrstufigen Ejektor mit Luftsparfunktion senkt den Druckluftverbrauch in der Regel um 30-80%, je nach Anwendung und Arbeitszyklus. Bei Systemen, die täglich 8 Stunden in Betrieb sind, kann dies eine jährliche Energieeinsparung von mehreren tausend Euro bedeuten.

Welches ist das optimale Vakuumniveau für die Handhabung nicht poröser Materialien?

Für nicht poröse Materialien ist ein Vakuum zwischen -40 kPa und -60 kPa in der Regel ausreichend. Höhere Werte (-70 kPa bis -90 kPa) können bei schweren Lasten oder hohen Beschleunigungen erforderlich sein, verbrauchen aber mehr Energie. Das optimale Niveau stellt ein Gleichgewicht zwischen sicherer Haltekraft, Energieeffizienz und Langlebigkeit der Komponenten her.

Wie oft sollten Vakuumsauger in einer Produktionsumgebung ausgetauscht werden?

Vakuumsauger sollten ausgetauscht werden, wenn Anzeichen von Verschleiß auftreten (Risse, Verhärtung, Verformung) oder wenn Tests zum Halten des Vakuums eine nachlassende Leistung zeigen. In typischen Produktionsumgebungen liegt dieser Zeitraum zwischen 3 und 12 Monaten, je nach Betriebsbedingungen, Saugermaterial und Anwendung. Es wird empfohlen, einen vorbeugenden Wartungsplan auf der Grundlage der Betriebsstunden zu erstellen.

-

Erklärt den Venturi-Effekt, ein Prinzip der Flüssigkeitsdynamik, bei dem es zu einer Verringerung des Flüssigkeitsdrucks kommt, wenn eine Flüssigkeit durch einen verengten Abschnitt (oder eine Drossel) eines Rohrs fließt, was die Grundlage für die meisten pneumatischen Vakuumerzeuger ist. ↩

-

Enthält einen Leitfaden zur Interpretation von Pumpenkennlinien, die die Leistung einer Pumpe in Bezug auf Fördermenge, Druck oder Förderhöhe, Wirkungsgrad und Stromverbrauch grafisch darstellen. ↩

-

Erläutert die Konstruktionsunterschiede zwischen einstufigen und mehrstufigen Vakuumejektoren und erklärt die thermodynamischen Prinzipien, die es mehrstufigen Konstruktionen ermöglichen, ein effizienteres Vakuum zu erzeugen und weniger Druckluft zu verbrauchen. ↩

-

Beschreibt die Funktionsweise einer Luftsparfunktion in einem Vakuumejektor, einer intelligenten Funktion, die einen integrierten Sensor und ein Ventil nutzt, um die Druckluftzufuhr zu unterbrechen, sobald ein Zielvakuum erreicht ist, wodurch der Energieverbrauch erheblich reduziert wird. ↩

-

Erklärt den Vakuumabfalltest, ein quantitatives Dichtheitsprüfverfahren, bei dem ein Teil auf ein bestimmtes Vakuumniveau evakuiert, von der Pumpe isoliert und dann auf einen Druckanstieg überwacht wird, der auf das Vorhandensein und den Schweregrad eines Lecks hinweist. ↩