Jeder Betriebsleiter, den ich berate, steht vor dem gleichen Dilemma: Pneumatische Systeme verbrauchen enorme Mengen an Energie, aber herkömmliche Effizienzmaßnahmen wirken sich kaum auf die Kosten aus. Sie haben es mit einer einfachen Lecksuche versucht und vielleicht einige Komponenten aufgerüstet, doch Ihre Energierechnungen bleiben hartnäckig hoch, während die Nachhaltigkeitsziele Ihres Unternehmens nicht erreicht werden. Diese Ineffizienz belastet Ihr Betriebsbudget und gefährdet die Umweltverpflichtungen Ihres Unternehmens.

Die effektivste pneumatische Energieoptimierung kombiniert ISO 500011-kompatiblen Energiemanagementsystemen, einer umfassenden Analyse der CO2-Bilanz und dynamischen Strompreisstrategien. Dieser integrierte Ansatz reduziert den Energieverbrauch in der Regel um 35-50% und die Kohlenstoffemissionen um 40-60% im Vergleich zu herkömmlichen Systemen.

Letzten Monat arbeitete ich mit einer Produktionsstätte in Michigan zusammen, die trotz mehrerer Verbesserungsversuche mit überhöhten Energiekosten für das pneumatische System zu kämpfen hatte. Nach der Implementierung unseres integrierten Energiebewertungsansatzes konnte das Unternehmen den Energieverbrauch für Druckluft um 47% senken und eine Verringerung des CO2-Fußabdrucks des Systems um 52% nachweisen. Die Amortisationszeit betrug nur 7,3 Monate, und das Unternehmen ist nun auf dem besten Weg, seine Nachhaltigkeitsziele für 2025 früher als geplant zu erreichen.

Inhaltsübersicht

- ISO 50001 Energieeffizienz-Bewertung Implementierungspfad

- Werkzeuge zur Berechnung des Carbon Footprints pneumatischer Systeme

- Peak-Valley-Strompreisstrategie Anpassungsmodell

- Schlussfolgerung

- FAQs zur pneumatischen Energieoptimierung

Wie implementiert man ISO 50001, um die Energieeinsparungen in pneumatischen Systemen zu maximieren?

Viele Unternehmen versuchen, die ISO 50001 als Checkbox-Übung zu implementieren und übersehen dabei das erhebliche Energie- und Kosteneinsparungspotenzial. Dieser oberflächliche Ansatz führt zu einer Zertifizierung ohne sinnvolle Effizienzsteigerung.

Eine wirksame Umsetzung der ISO 50001 für pneumatische Systeme erfordert einen strukturierten Sechs-Phasen-Ansatz, der mit einer umfassenden Basis-Energiebewertung beginnt, systemspezifische KPIs festlegt und kontinuierliche Verbesserungszyklen mit klaren Verantwortlichkeiten schafft. Die erfolgreichsten Implementierungen erreichen in den ersten fünf Jahren eine Reduzierung der Energieintensität um 6-8% jährlich.

Sechs-Phasen-Implementierungspfad der ISO 50001 für pneumatische Systeme

| Durchführungsphase | Wichtigste Aktivitäten | Typischer Zeitplan | Kritische Erfolgsfaktoren | Erwartete Ergebnisse |

|---|---|---|---|---|

| 1. Bewertung der energetischen Ausgangssituation | Umfassende Energiekartierung, Einrichtung eines Datenerfassungssystems, Leistungsbenchmarking | 4-6 Wochen | Präzise Messsysteme, Verfügbarkeit historischer Daten, Definition der Systemgrenzen | Detaillierter Ausgangswert des Energieverbrauchs, Ermittlung der wichtigsten Verbesserungsmöglichkeiten |

| 2. Entwicklung des Managementsystems | Erstellung einer Energiepolitik, Rollenzuweisung, Dokumentationsstruktur, Schulungsprogramm | 6-8 Wochen | Unterstützung durch die Führungsebene, klare Zuständigkeiten, integrierter Ansatz mit bestehenden Systemen | Dokumentierter EnMS-Rahmen, geschultes Personal, Engagement des Managements |

| 3. Leistungsindikatoren und Zielvorgaben | Entwicklung von KPI, Zielsetzung, Überwachungssysteme, Berichtsstrukturen | 3-4 Wochen | Auswahl relevanter Metriken, erreichbare, aber anspruchsvolle Ziele, automatische Datenerfassung | Systemspezifische KPIs, SMART-Ziele, Monitoring-Dashboard |

| 4. Erstellung eines Verbesserungsplans | Priorisierung von Chancen, Projektplanung, Ressourcenzuweisung, Zeitplanung für die Umsetzung | 4-6 Wochen | ROI-basierte Prioritätensetzung, funktionsübergreifender Input, realistische Zeitvorgaben | Dokumentierter Verbesserungsfahrplan, Ressourcenzusagen, klare Etappenziele |

| 5. Implementierung & Betrieb | Projektdurchführung, Schulungsmaßnahmen, Betriebskontrolle, Kommunikationssysteme | 3-6 Monate | Projektmanagementdisziplin, Änderungsmanagement, laufende Kommunikation | Abgeschlossene Verbesserungsprojekte, operative Kontrollen, kompetentes Personal |

| 6. Leistungsbewertung und -verbesserung | Überwachung des Systembetriebs, Überprüfung durch das Management, Abhilfemaßnahmen, kontinuierliche Verbesserung | Laufend | Datengestützte Entscheidungsfindung, regelmäßige Überprüfungen, Rechenschaftspflicht für Ergebnisse | Nachhaltige Leistungsverbesserung, adaptives Managementsystem |

Pneumatik-spezifische ISO 50001-Einführungsstrategie

Um die Energieeinsparungen in pneumatischen Systemen durch ISO 50001 zu maximieren, sollten Sie sich auf diese kritischen Elemente konzentrieren:

Energieleistungsindikatoren (EnPIs) für pneumatische Systeme

Entwickeln Sie diese pneumatikspezifischen Leistungsindikatoren:

Spezifische Leistungsaufnahme (SPC)

Messen Sie den Energieaufwand pro Einheit der Druckluftleistung:

- kW/m³/min (oder kW/cfm) bei angegebenem Druck

- Typische Basiswerte: 6-8 kW/m³/min für Systeme <100 kW

- Zielwerte: 5-6 kW/m³/min durch Optimierung

- Klassenbester: <4,5 kW/m³/min mit fortschrittlicher TechnologieSystem-Effizienz-Verhältnis (SER)

Berechnen Sie das Verhältnis von pneumatischer Nutzenergie zu elektrischer Leistung:

- Prozentualer Anteil der eingesetzten Energie, der in nützliche Arbeit umgewandelt wird

- Typische Basiswerte: 10-15% für nicht optimierte Systeme

- Zielwerte: 20-25% durch Systemverbesserungen

- Klassenbester: >30% mit umfassender OptimierungProzentsatz der Leckverluste (LLP)

Quantifizierung der durch Leckagen verschwendeten Energie:

- Prozentsatz der Gesamtproduktion, der durch Lecks verloren geht

- Typische Ausgangswerte: 25-35% in durchschnittlichen Systemen

- Zielwerte: 10-15% bei regelmäßiger Wartung

- Klassenbester: <8% mit erweiterter ÜberwachungDruckverlust-Verhältnis (PDR)

Messung der Effizienz des Verteilungssystems:

- Druckabfall als Prozentsatz des Erzeugungsdrucks

- Grundlegende typische Werte: 15-20% in typischen Systemen

- Zielwerte: 8-10% mit Verbesserungen bei der Verteilung

- Klassenbester: <5% mit optimierter VerrohrungTeillast-Wirkungsgradfaktor (PLEF)

Bewertung der Kompressorleistung bei variabler Nachfrage:

- Wirkungsgrad relativ zur Volllast in verschiedenen Betriebspunkten

- Typische Basiswerte: 0,6-0,7 für Systeme mit fester Drehzahl

- Zielwerte: 0,8-0,9 mit Kontrolloptimierung

- Klassenbester: >0,9 mit VSD und moderner Steuerung

Energiemanagement-Aktionsplan für pneumatische Systeme

Entwickeln Sie einen strukturierten Aktionsplan, der sich mit diesen Schlüsselbereichen befasst:

Optimierung der Erzeugung

Schwerpunkt ist das Drucklufterzeugungssystem:

Bewertung der Kompressortechnologie

- Bewertung der aktuellen gegenüber der besten verfügbaren Technologie

- Auswerten Antrieb mit variabler Drehzahl (VSD)2 Nachrüstmöglichkeiten

- Analyse von Regelstrategien für mehrere Verdichter

- Wärmerückgewinnungspotenzial berücksichtigenDruck-Optimierung

- Ermitteln Sie den erforderlichen Mindestdruck für jede Anwendung

- Druckzonierung für unterschiedliche Anforderungen einführen

- Bewertung des Druckreduzierungspotenzials (jede Reduzierung um 1 bar spart ~7% Energie)

- Druck-/Durchflussregler in Betracht ziehen

Vertriebseffizienz

Adressieren Sie das Zustellungsnetz:

Bewertung des Rohrleitungssystems

- Karte und Analyse des Vertriebsnetzes

- Identifizieren Sie unterdimensionierte Rohrleitungsabschnitte, die Druckverluste verursachen.

- Bewertung von Schleifensystemen im Vergleich zu Sackgassen-Konfigurationen

- Optimieren der Rohrdimensionierung für minimalen DruckverlustLeckage-Management-Programm

- Regelmäßige Ultraschall-Lecksuche durchführen

- Erstellung von Protokollen zur Kennzeichnung und Reparatur von Lecks

- Zonenabsperrventile installieren

- Erwägen Sie permanente Lecküberwachungssysteme

Optimierung der Endanwendung

Verbesserung des Einsatzes von Druckluft:

Antrag Angemessenheitsprüfung

- Ungeeignete Verwendungszwecke von Druckluft erkennen

- Bewerten Sie alternative Technologien für jede Anwendung

- Offene Blasanwendungen beseitigen

- Optimieren Sie den Luftverbrauch bei den übrigen AnwendungenErweiterung des Kontrollsystems

- Einführung einer Druckregulierung an der Verwendungsstelle

- Automatische Absperrventile für nicht genutzte Abschnitte hinzufügen

- Intelligente Strömungswächter in Betracht ziehen

- Bewertung von technischen Düsen für Blasanwendungen

Entwurf eines Überwachungs- und Messsystems

Implementieren Sie diese wichtigen Messfunktionen:

Kernmesspunkte

- Leistungsaufnahme (kW) der Kompressoranlage

- Druckluftleistung (Durchflussmenge)

- Systemdruck an wichtigen Punkten

- Taupunkt (für Luftqualität)

- Betriebsstunden und LastprofileErweiterte Überwachungsfunktionen

- Spezifischer Stromverbrauch in Echtzeit

- Schätzung der Leckrate bei Nicht-Produktion

- Druckabfall in den Verteilungsabschnitten

- Temperaturüberwachung zur Effizienzanalyse

- Automatisierte Leistungsberichte

Fallstudie: Hersteller von Automobilkomponenten

Ein führender Automobilzulieferer in Tennessee kämpfte trotz früherer Verbesserungsbemühungen mit einem übermäßigen Energieverbrauch seiner pneumatischen Systeme. Auf das Druckluftsystem entfielen 27% des Stromverbrauchs im Werk, und das Unternehmen hatte die Auflage, die Energieintensität innerhalb von zwei Jahren um 15% zu senken.

Wir haben die ISO 50001 mit einem pneumatikspezifischen Schwerpunkt eingeführt:

Phase 1: Grundlegende Bewertungsergebnisse

- Das System verbraucht jährlich 4,2 Millionen kWh

- Spezifische Leistungsaufnahme: 7,8 kW/m³/min

- Prozentualer Leckverlust: 32%

- Durchschnittlicher Druck: 7,2 bar

- Wirkungsgrad des Systems: 12%

Phase 2-3: Managementsystem und KPIs

- Etabliertes Druckluftmanagement-Team

- Entwickelte pneumatikspezifische EnPIs

- Zielvorgaben: 25% Energieeinsparung in 18 Monaten

- Einführung eines wöchentlichen Leistungsbewertungsverfahrens

- Programm zur Sensibilisierung auf Betreiberebene erstellt

Phase 4-5: Verbesserungsplan und Umsetzung

Priorisierung der Projekte auf der Grundlage des ROI:

| Verbesserungsprojekt | Energieeinsparungspotenzial | Durchführung Kosten | Amortisationszeit | Zeitplan für die Umsetzung |

|---|---|---|---|---|

| Lecksuche und Reparaturprogramm | 12-15% | $28,000 | 2,1 Monate | Monate 1-3 |

| Druckreduzierung (7,2 auf 6,5 bar) | 5-7% | $12,000 | 1,8 Monate | Monat 2 |

| Aufrüstung des Kompressorsteuerungssystems | 8-10% | $45,000 | 5,2 Monate | Monate 3-4 |

| Optimierung des Verteilungssystems | 4-6% | $35,000 | 6,8 Monate | Monate 4-6 |

| Verbesserungen der Endverbrauchseffizienz | 8-12% | $52,000 | 5,0 Monate | Monate 5-8 |

| Umsetzung der Wärmerückgewinnung | N/A (thermische Energie) | $65,000 | 11,2 Monate | Monate 7-9 |

Phase 6: Ergebnisse nach 18 Monaten

- Senkung des Energieverbrauchs auf 2,6 Millionen kWh (38% Reduzierung)

- Verbesserung der spezifischen Leistungsaufnahme auf 5,3 kW/m³/min

- Prozentualer Leckverlust auf 8% reduziert

- Systemdruck stabilisiert sich bei 6,3 bar

- Verbesserung des Systemwirkungsgrads auf 23%

- ISO 50001-Zertifizierung erreicht

- Jährliche Kosteneinsparungen von $168.000

- Reduzierung der Kohlenstoffemissionen um 1.120 Tonnen jährlich

Bewährte Praktiken bei der Umsetzung

Für eine erfolgreiche Umsetzung der ISO 50001 in pneumatischen Systemen:

Integration in bestehende Systeme

Maximieren Sie die Effizienz durch Integration mit:

- Qualitätsmanagementsysteme (ISO 9001)

- Umweltmanagementsysteme (ISO 14001)

- Vermögensverwaltungssysteme (ISO 55001)

- Bestehende Wartungsprogramme

- Produktionsmanagementsysteme

Anforderungen an die technische Dokumentation

Entwickeln Sie diese wichtigen Dokumente:

- Druckluftsystemplan mit Messpunkten

- Energieflussdiagramme für pneumatische Systeme

- Standardarbeitsanweisungen für einen energieeffizienten Betrieb

- Wartungsverfahren unter Berücksichtigung der Energieauswirkungen

- Protokolle zur Überprüfung der Energieleistung

Ausbildung und Kompetenzentwicklung

Konzentrieren Sie die Ausbildung auf diese Schlüsselrollen:

- Netzbetreiber: effiziente Betriebsverfahren

- Wartungspersonal: Energieorientierte Wartung

- Produktionspersonal: sachgemäße Verwendung von Druckluft

- Management: Überprüfung der Energieleistung und Entscheidungsfindung

- Technik: Grundsätze für energieeffizientes Design

Wie berechnen Sie den wahren Carbon Footprint Ihres pneumatischen Systems?

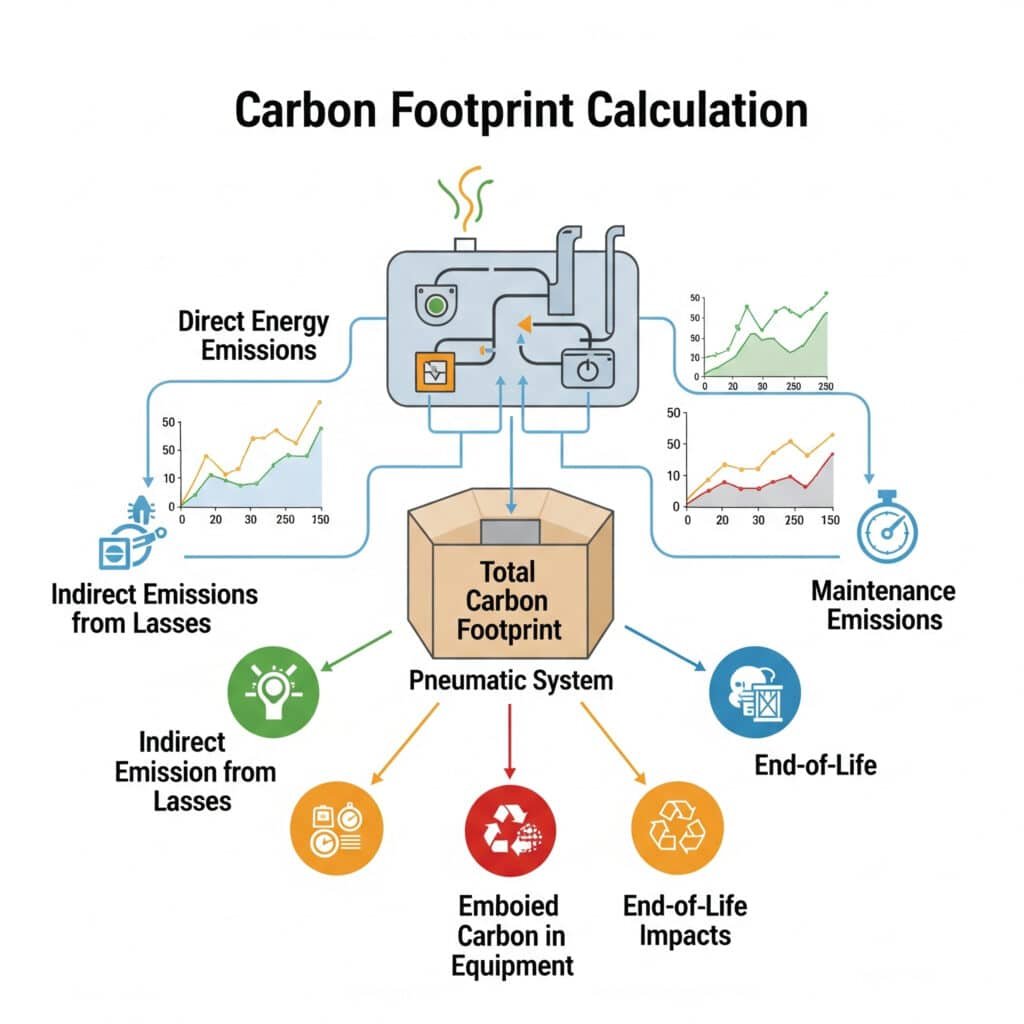

Viele Unternehmen unterschätzen die Auswirkungen ihrer pneumatischen Systeme auf den Kohlenstoffausstoß erheblich, da sie sich nur auf den direkten Stromverbrauch konzentrieren und die wesentlichen Emissionsquellen während des gesamten Lebenszyklus des Systems außer Acht lassen.

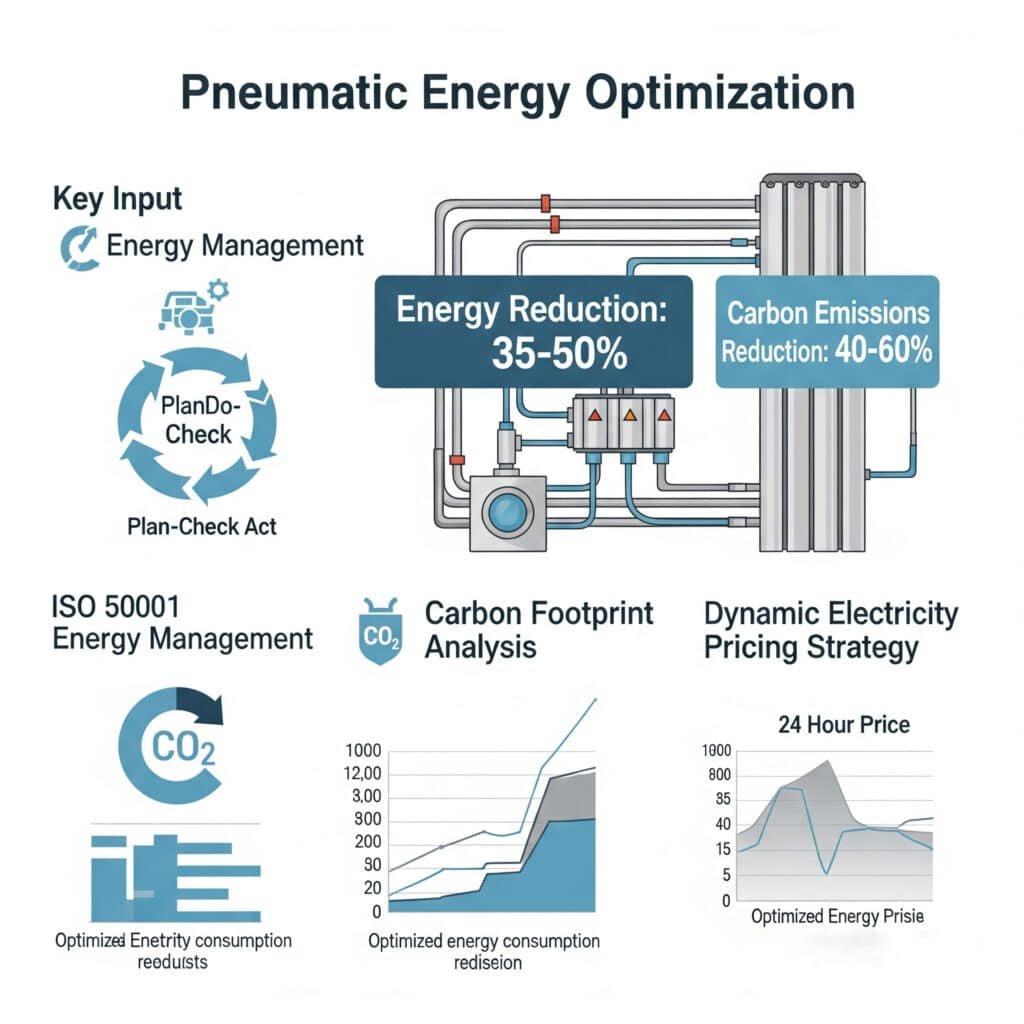

Fußabdruck für pneumatische Systeme muss die direkten Energieemissionen, die indirekten Emissionen durch Systemverluste, den in den Geräten verkörperten Kohlenstoff, die wartungsbedingten Emissionen und die Auswirkungen am Ende des Lebenszyklus berücksichtigen. Die genauesten Bewertungen verwenden dynamische Modelle, die unterschiedliche Lastprofile, Schwankungen der Kohlenstoffintensität des Stromnetzes und die Verschlechterung des Systems im Laufe der Zeit berücksichtigen.

Umfassende Methodik zur Berechnung des Carbon Footprints

Nach der Entwicklung von Kohlenstoffbewertungen für Hunderte von industriellen Pneumatiksystemen habe ich diesen umfassenden Berechnungsrahmen geschaffen:

| Emissionskategorie | Ansatz für die Berechnung | Typischer Beitrag | Anforderungen an die Daten | Wichtige Möglichkeiten zur Reduzierung |

|---|---|---|---|---|

| Direkter Energieverbrauch | kWh × Emissionsfaktor des Netzes | 65-75% | Leistungsüberwachung, Netzemissionsfaktoren | Effizienzverbesserungen, erneuerbare Energien |

| Systemverluste | Verlustquote × Gesamtemissionen | 15-25% | Leckraten, Druckabfall, unsachgemäße Verwendung | Leckagemanagement, Systemoptimierung |

| Ausstattung Verkörperter Kohlenstoff | LCA-Daten × Systemkomponenten | 5-10% | Gerätespezifikationen, LCA-Datenbanken | Längere Lebensdauer der Geräte, richtige Dimensionierung |

| Wartungstätigkeiten | Tätigkeitsbezogene Berechnung | 2-5% | Wartungsaufzeichnungen, Reisedaten | Vorausschauende Wartung, Vor-Ort-Service |

| Auswirkungen am Lebensende | Materialbasierte Berechnung | 1-3% | Materialien der Komponenten, Entsorgungsmethoden | Wiederverwertbare Materialien, Renovierung |

Entwicklung eines Tools zur Berechnung des Carbon Footprints

Um den Kohlenstoff-Fußabdruck pneumatischer Systeme genau zu bewerten, empfehle ich die Entwicklung eines Berechnungswerkzeugs mit diesen Schlüsselkomponenten:

Kernberechnungsmaschine

Erstellen Sie ein Modell, das diese Elemente enthält:

Berechnung der direkten Energieemissionen

Berechnung der Emissionen aus dem Stromverbrauch:

- E₁ = P × t × EF

- Wo:

- E₁ = Emissionen aus direkter Energie (kgCO₂e)

- P = Leistungsaufnahme (kW)

- t = Betriebszeit (Stunden)

- EF = Emissionsfaktor des Netzes3 (kgCO₂e/kWh)Systemverlust-Emissionen

Quantifizierung der Emissionen aufgrund von Systemineffizienzen:

- E₂ = E₁ × (L₁ + L₂ + L₃)

- Wo:

- E₂ = Emissionen aus Systemverlusten (kgCO₂e)

- L₁ = Leckverlust in Prozent (dezimal)

- L₂ = Druckverlust in Prozent (dezimal)

- L₃ = Prozentsatz der unangemessenen Verwendung (dezimal)Ausstattung Verkörperter Kohlenstoff

Berechnung der Lebenszyklusemissionen von Geräten:

- E₃ = Σ(C_i × M_i) / L

- Wo:

- E₃ = Jährliche verkörperte Emissionen (kgCO₂e/Jahr)

- C_i = Kohlenstoffintensität von Material i (kgCO₂e/kg)

- M_i = Masse des Materials i im System (kg)

- L = Erwartete Lebensdauer des Systems (Jahre)Wartungsbedingte Emissionen

Bewertung der Emissionen aus Wartungstätigkeiten:

- E₄ = (T × D × EF_t) + (P_m × EF_p)

- Wo:

- E₄ = Wartungsemissionen (kgCO₂e)

- T = Technikerbesuche pro Jahr

- D = Durchschnittliche Reiseentfernung (km)

- EF_t = Emissionsfaktor im Verkehr (kgCO₂e/km)

- P_m = Ersetzte Teile (kg)

- EF_p = Emissionsfaktor der Teileproduktion (kgCO₂e/kg)End-of-Life-Emissionen

Berechnung der Auswirkungen von Entsorgung und Recycling:

- E₅ = Σ(M_i × (1-R_i) × EF_d_i - M_i × R_i × EF_r_i) / L

- Wo:

- E₅ = Jährliche End-of-Life-Emissionen (kgCO₂e/Jahr)

- M_i = Masse des Materials i (kg)

- R_i = Recyclingrate für Material i (dezimal)

- EF_d_i = Entsorgungsemissionsfaktor für Material i (kgCO₂e/kg)

- EF_r_i = Recyclinggutschrift für Material i (kgCO₂e/kg)

Dynamische Modellierungsfähigkeiten

Verbessern Sie die Genauigkeit mit diesen erweiterten Funktionen:

Integration von Lastprofilen

Berücksichtigen Sie den schwankenden Bedarf des Systems:

- Erstellen typischer täglicher/wöchentlicher Lastprofile

- Abbildung saisonaler Nachfrageschwankungen

- Auswirkungen auf den Produktionsplan einbeziehen

- Berechnung der gewichteten Durchschnittsemissionen anhand der ProfileVariationen der Kohlenstoffintensität im Netz

Berücksichtigung der sich ändernden Stromemissionen:

- Einbeziehung von tageszeitabhängigen Emissionsfaktoren

- Berücksichtigung von saisonalen Netzschwankungen

- Regionale Netzunterschiede berücksichtigen

- Projektion der zukünftigen Dekarbonisierung des NetzesModellierung der Systemdegradation

Berücksichtigen Sie Änderungen der Effizienz im Laufe der Zeit:

- Modell einer Verschlechterung des Verdichterwirkungsgrads

- Steigende Leckraten ohne Wartung einbeziehen

- Berücksichtigen Sie den Anstieg des Filterdruckverlustes

- Auswirkungen von Instandhaltungsmaßnahmen simulieren

Berichts- und Analysefunktionen

Schließen Sie diese Ausgabemöglichkeiten ein:

Analyse der Emissionsaufschlüsselung

- Emissionszuteilung nach Kategorien

- Kohlenstoffbeitrag auf Komponentenebene

- Zeitliche Analyse (täglich/monatlich/jährlich)

- Vergleichendes BenchmarkingIdentifizierung von Minderungsmöglichkeiten

- Sensitivitätsanalyse für Schlüsselparameter

- Modellierung von "Was-wäre-wenn"-Szenarien

- Erstellung der Grenzvermeidungskostenkurve

- Priorisierte Liste der Möglichkeiten zur ReduzierungZielsetzung und Verfolgung

- Wissenschaftsbasierte Zielanpassung

- Fortschrittsverfolgung im Vergleich zur Basislinie

- Modellierung von Prognosen für künftige Emissionen

- Überprüfung der Reduktionsleistung

Fallstudie: Bewertung des Kohlenstoffgehalts von Lebensmittelverarbeitungsanlagen

Ein lebensmittelverarbeitender Betrieb in Kalifornien musste im Rahmen seiner Nachhaltigkeitsinitiative den CO2-Fußabdruck seines pneumatischen Systems genau ermitteln. Bei den ersten Berechnungen wurde nur der direkte Stromverbrauch berücksichtigt, wodurch die tatsächlichen Auswirkungen deutlich unterschätzt wurden.

Wir haben eine umfassende Bewertung des Kohlenstoff-Fußabdrucks entwickelt:

Merkmale des Systems

- Sieben Kompressoren mit einer installierten Gesamtleistung von 450 kW

- Durchschnittliche Belastung: 65% der Kapazität

- Betriebszeiten: 24/6 mit reduziertem Wochenendbetrieb

- Emissionsfaktor im kalifornischen Netz: 0,24 kgCO₂e/kWh

- Systemalter: 3-12 Jahre für verschiedene Komponenten

Carbon Footprint Ergebnisse

| Emission Quelle | Jährliche Emissionen (tCO₂e) | Prozentsatz der Gesamtmenge | Wesentliche Einflussfaktoren |

|---|---|---|---|

| Direkter Energieverbrauch | 428.5 | 71.2% | 24-Stunden-Betrieb, alternde Kompressoren |

| Systemverluste | 132.8 | 22.1% | 28% Leckrate, Überdruck |

| Ausstattung Verkörperter Kohlenstoff | 24.6 | 4.1% | Mehrfacher Austausch von Kompressoren |

| Wartungstätigkeiten | 9.2 | 1.5% | Häufige Notreparaturen, Austausch von Teilen |

| Auswirkungen am Lebensende | 6.7 | 1.1% | Begrenztes Recycling-Programm |

| Gesamter jährlicher Kohlenstoff-Fußabdruck | 601.8 | 100% |

Möglichkeiten zur Emissionsreduzierung

Auf der Grundlage der detaillierten Bewertung haben wir die wichtigsten Möglichkeiten zur Reduzierung der Emissionen ermittelt:

| Reduktionsmaßnahme | Mögliche jährliche Einsparungen (tCO₂e) | Durchführung Kosten | Kosten pro vermiedene tCO₂e | Komplexität der Implementierung |

|---|---|---|---|---|

| Umfassendes Programm zur Reparatur von Lecks | 98.4 | $42,000 | $71/tCO₂e | Mittel |

| Druckoptimierung (7,8 bis 6,5 bar) | 45.2 | $15,000 | $55/tCO₂e | Niedrig |

| Austausch von VSD-Kompressoren | 85.7 | $120,000 | $233/tCO₂e | Hoch |

| Umsetzung der Wärmerückgewinnung | 32.1 | $65,000 | $337/tCO₂e | Mittel |

| Beschaffung erneuerbarer Energien (25%) | 107.1 | $18.000/Jahr | $168/tCO₂e | Niedrig |

| Programm zur vorbeugenden Wartung | 22.5 | $35,000 | $259/tCO₂e | Mittel |

Ergebnisse nach Umsetzung der drei wichtigsten Maßnahmen:

- Reduzierung des CO2-Fußabdrucks um 229,3 tCO₂e (38,1%)

- Zusätzliche Reduzierung um 10,2% durch verbesserte Wartung

- Erreichte Gesamtreduktion: 48,3% innerhalb von 18 Monaten

- Jährliche Kosteneinsparungen von $87.500

- Amortisationszeit von 2,0 Jahren für alle durchgeführten Maßnahmen

Bewährte Praktiken bei der Umsetzung

Für eine genaue Bewertung des CO2-Fußabdrucks von pneumatischen Systemen:

Methodik der Datenerhebung

Gewährleistung einer umfassenden Datenerfassung:

- Installieren Sie eine permanente Leistungsüberwachung an Kompressoren

- Durchführung regelmäßiger Leckageuntersuchungen mit Ultraschallerkennung

- Dokumentation aller Wartungstätigkeiten und Teile

- Führen eines detaillierten Ausrüstungsinventars mit Spezifikationen

- Aufzeichnung von Betriebsplänen und Produktionsmustern

Auswahl des Emissionsfaktors

Verwenden Sie geeignete Emissionsfaktoren:

- Beschaffung standortspezifischer Netzemissionsfaktoren

- Jährliche Aktualisierung der Faktoren bei Änderungen der Netzzusammensetzung

- Verwendung herstellerspezifischer LCA-Daten, sofern verfügbar

- Anwendung geeigneter Unsicherheitsbereiche auf Berechnungen

- Dokumentieren Sie alle Quellen und Annahmen für Emissionsfaktoren

Überprüfung und Berichterstattung

Sicherstellung der Glaubwürdigkeit der Berechnung:

- Umsetzung interner Überprüfungsverfahren

- Prüfung durch Dritte für die öffentliche Berichterstattung in Betracht ziehen

- Anpassung an anerkannte Standards (GHG-Protokoll, ISO 14064)

- eine transparente Dokumentation der Berechnungen zu führen

- Regelmäßige Überprüfung der Annahmen anhand der tatsächlichen Leistung

Wie können Sie den Druckluftbetrieb an die Strompreise anpassen, um maximale Einsparungen zu erzielen?

Die meisten pneumatischen Systeme arbeiten ohne Rücksicht auf Strompreise4 Schwankungen, wodurch erhebliche Kosteneinsparungsmöglichkeiten verpasst werden. Diese Diskrepanz zwischen Betrieb und Energiekosten führt zu unnötig hohen Betriebskosten.

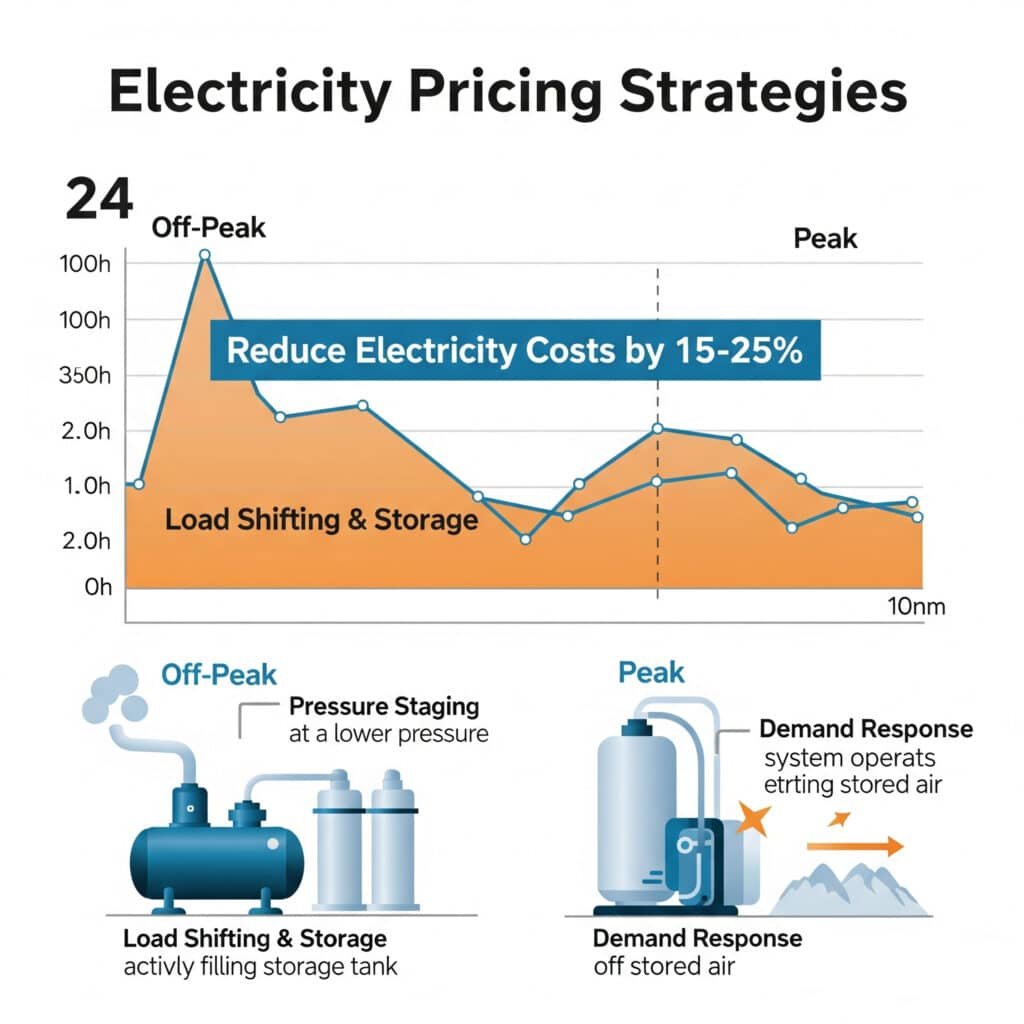

Wirksame Strategien für die Strompreisgestaltung in Spitzentälern für pneumatische Systeme kombinieren eine Lastverschiebung für den Kompressorbetrieb, eine an den Preisperioden ausgerichtete Druckstaffelung, eine Speicheroptimierung zur Vermeidung von Spitzenlasten und die Möglichkeit, auf die Nachfrage zu reagieren. Die erfolgreichsten Implementierungen reduzieren die Stromkosten um 15-25%, ohne die Produktionsanforderungen zu beeinträchtigen.

Umfassendes Strategiemodell für die Strompreisgestaltung

Auf der Grundlage der Umsetzung der Energiekostenoptimierung für Hunderte von pneumatischen Systemen habe ich diesen strategischen Rahmen entwickelt:

| Strategie-Komponente | Ansatz für die Umsetzung | Typische Einsparungen | Anforderungen | Beschränkungen |

|---|---|---|---|---|

| Lastverschiebung | Zeitplankomprimierung in Niedrigkostenzeiten | 10-15% | Lagerkapazität, flexible Produktion | Begrenzt durch den Produktionsbedarf |

| Druckstufung | Anpassung des Systemdrucks auf der Grundlage von Preisperioden | 5-8% | Multidruckfähigkeit, Kontrollsystem | Mindestanforderungen an den Druck |

| Optimierung der Speicherung | Größe der Empfänger zur Überbrückung von Preisspitzen | 8-12% | Angemessener Lagerraum, Investitionskapazität | Kapitalbeschränkungen |

| Reaktion auf die Nachfrage5 | Reduzieren Sie den Pneumatikverbrauch bei Netzereignissen | 3-5% + Anreize | Automatisierte Kontrollen, Produktionsflexibilität | Kritische Prozesseinschränkungen |

| Optimierung der Tarife | Auswahl der optimalen Tarifstruktur für das Nutzungsverhalten | 5-15% | Detaillierte Verbrauchsdaten, Versorgungsoptionen | Verfügbare Tarifstrukturen |

Modell für die Anpassung der Strompreisstrategie

Um eine optimale Strompreisstrategie für pneumatische Systeme zu entwickeln, empfehle ich diesen strukturierten Ansatz:

Phase 1: Last- und Preisprofilanalyse

Beginnen Sie mit einem umfassenden Verständnis sowohl der Nachfrage als auch der Preisgestaltung:

Pneumatische Lastprofilierung

Dokumentieren Sie die Nachfragemuster des Systems:

- Sammeln von Druckluftdurchflussdaten in 15-minütigen Intervallen

- Erstellung typischer täglicher/wöchentlicher/saisonaler Bedarfsprofile

- Ermittlung von Basis-, Durchschnitts- und Spitzenniveau der Nachfrage

- Kategorisierung der Nachfrage nach Produktionsanforderungen (kritisch vs. aufschiebbar)

- Quantifizierung der Mindestdruckanforderungen je nach AnwendungAnalyse der Preisstruktur für Elektrizität

Verstehen aller anwendbaren Tarifbestandteile:

- Nutzungszeiträume und Tarife

- Struktur und Berechnungsmethode der Nachfragesätze

- Saisonale Schwankungen der Preise

- Verfügbare Programme und Anreize für Fahrer

- Möglichkeiten des Demand-Response-ProgrammsKorrelationsanalyse

Stellen Sie das Verhältnis zwischen Nachfrage und Preisgestaltung dar:

- Überlagerung des pneumatischen Bedarfsprofils mit dem Strompreis

- Berechnung der aktuellen Kostenverteilung über Preisperioden

- Ermittlung von Zeiten mit hohen Auswirkungen (hohe Nachfrage bei hohen Preisen)

- Quantifizierung der potenziellen Einsparungen durch die ideale Ausrichtung

- Bewertung der technischen Machbarkeit der Lastverschiebung

Phase 2: Strategieentwicklung

Erstellen Sie eine maßgeschneiderte Strategie auf der Grundlage der Analyseergebnisse:

Bewertung der Möglichkeiten der Lastverschiebung

Identifizieren Sie Vorgänge, die neu geplant werden können:

- Unkritische Druckluftanwendungen

- Batch-Prozesse mit flexiblem Zeitplan

- Vorbeugende Instandhaltungsmaßnahmen

- Prüfung und Qualitätskontrolle

- Nebensysteme mit aufschiebbarer NachfrageModellierung der Druckoptimierung

Entwickeln Sie mehrstufige Druckstrategien:

- Karte der Mindestdruckanforderungen nach Anwendung

- Gestaffelte Druckreduzierung während der Preisspitzen

- Berechnung der Energieeinsparungen durch jede Druckreduzierungsstufe

- Bewertung der Auswirkungen von Druckänderungen auf die Produktion

- Entwicklung von Umsetzungsanforderungen und -kontrollenOptimierung der Speicherkapazität

Entwerfen Sie eine optimale Speicherlösung:

- Berechnung des erforderlichen Speichervolumens für die Spitzenvermeidung

- Bestimmung der optimalen Empfängerdruckbereiche

- Abwägen von verteilten und zentralen Speicheroptionen

- Bewertung der Anforderungen an das Kontrollsystem für die Speicherverwaltung

- Entwicklung von auf die Preisgestaltung abgestimmten Lade-/EntladestrategienEntwicklung von Demand Response-Fähigkeiten

Schaffung einer netzabhängigen Reduktionsfähigkeit:

- Identifizieren Sie unkritische Lasten, die beschnitten werden sollen

- Erstellung automatisierter Antwortprotokolle

- Bestimmung des maximalen Reduktionspotenzials

- Bewertung der Auswirkungen von Produktionseinschränkungen

- Berechnung des wirtschaftlichen Werts der Teilnahme

Phase 3: Planung der Umsetzung

Entwickeln Sie einen detaillierten Ausführungsplan:

Anforderungen an das Kontrollsystem

Geben Sie die erforderlichen Kontrollmöglichkeiten an:

- Integration von Strompreisdaten in Echtzeit

- Automatisierte Kontrolle der Druckeinstellung

- Algorithmen zur Speicherverwaltung

- Automatisierung des Lastabwurfs

- Überwachungs- und ÜberprüfungssystemeÄnderungen der Infrastruktur

Identifizieren Sie die erforderlichen physischen Veränderungen:

- Zusätzliche Kapazität des Speicherempfängers

- Ausrüstung für die Druckzonentrennung

- Installationen von Regelventilen

- Erweiterungen des Überwachungssystems

- Backup-Systeme für kritische AnwendungenEntwicklung operativer Verfahren

Erstellung neuer Standardarbeitsanweisungen:

- Leitlinien für den Betrieb in Spitzenzeiten

- Manuelle Interventionsprotokolle

- Verfahren zur Überbrückung von Notfällen

- Anforderungen an Überwachung und Berichterstattung

- Schulungsmaterial für das PersonalWirtschaftliche Analyse

Ausführliche finanzielle Bewertung:

- Implementierungskosten für alle Komponenten

- Voraussichtliche Einsparungen nach Strategieelementen

- Berechnung der Amortisationszeit

- Analyse des Kapitalwerts

- Sensitivitätsanalyse für Schlüsselvariablen

Fallstudie: Chemische Produktionsstätte

Ein Hersteller von Spezialchemikalien in Texas sah sich mit rapide steigenden Stromkosten konfrontiert, die auf den 24/7-Betrieb und die Einführung aggressiverer Zeittarife durch seinen Energieversorger zurückzuführen waren. Das Druckluftsystem mit einer installierten Leistung von 750 kW machte 28% des Stromverbrauchs des Unternehmens aus.

Wir haben eine umfassende Strompreisstrategie entwickelt:

Ergebnisse der Erstbewertung

- Struktur der Stromtarife:

- Spitzenlast (wochentags 13.00-7.00 Uhr): $0,142/kWh + $18,50/kW Bedarf

- Mittlere Spitzenlast (8-13 Uhr, 19-23 Uhr): $0,092/kWh + $5,20/kW Nachfrage

- Außerhalb der Spitzenlastzeiten (23-20 Uhr, Wochenende): $0,058/kWh, kein Leistungsentgelt - Betrieb des pneumatischen Systems:

- Relativ konstante Nachfrage (450-550 kW)

- Betriebsdruck: 7,8 bar in der gesamten Anlage

- Minimale Lagerkapazität (2 m³ Behälter)

- Keine Druckzonierung oder Kontrolle

- Kritische Prozesse, die einen kontinuierlichen Betrieb erfordern

Entwicklung einer Strategie

Wir haben einen vielschichtigen Ansatz entwickelt:

| Strategie-Element | Details zur Umsetzung | Erwartete Einsparungen | Durchführung Kosten |

|---|---|---|---|

| Druckstufung | Reduzierung des Drucks auf 6,8 bar während der Spitzenlastzeiten für nicht kritische Bereiche | $42.000/Jahr | $28,000 |

| Speichererweiterung | Aufstockung der Aufnahmekapazität um 15 m³ zur Überbrückung von Spitzenzeiten | $65.000/Jahr | $75,000 |

| Planung der Produktion | Verlagerung des Chargenbetriebs in Zeiten außerhalb der Hauptverkehrszeiten, wo dies möglich ist | $38.000/Jahr | $12,000 |

| Leckage-Reparaturprogramm | Priorisierung von Reparaturen in Bereichen, die zu Spitzenzeiten in Betrieb sind | $35.000/Jahr | $30,000 |

| Optimierung der Tarife | Wechsel zu einem alternativen Tarif mit niedrigeren Spitzenlastgebühren | $28.000/Jahr | $5,000 |

Ergebnisse der Umsetzung

Nach der Umsetzung der Strategie:

- Verringerung des Druckluftbedarfs in Spitzenzeiten um 32%

- Reduzierung des Gesamtenergieverbrauchs um 18%

- Jährliche Stromkosteneinsparungen von $187.000 (22,5%)

- Amortisationszeit von 9,3 Monaten

- Keine Auswirkung auf Produktionsleistung oder Qualität

- Zusätzlicher Vorteil: geringere Wartungskosten für den Kompressor

Fortgeschrittene Implementierungstechniken

Maximaler Nutzen von Strompreisstrategien:

Automatisierte Preisreaktionssysteme

Einführung intelligenter Kontrollsysteme:

- Integration von Preisdaten in Echtzeit über API

- Prädiktive Algorithmen für Nachfrageprognosen

- Automatisierte Druck- und Durchflusseinstellungen

- Dynamische Speicherverwaltung

- Optimierung des maschinellen Lernens im Laufe der Zeit

Multi-Ressourcen-Optimierung

Koordinieren Sie pneumatische Systeme mit anderen Energiesystemen:

- Integration mit Strategien zur thermischen Energiespeicherung

- Koordinierung mit dem einrichtungsweiten Nachfragemanagement

- Abstimmung mit der Erzeugung vor Ort

- Ergänzung von Batteriespeichersystemen

- Optimieren Sie innerhalb des gesamten Energiemanagementsystems

Vertragliche Optimierung

Nutzen Sie die Programme und Vertragsstrukturen der Versorgungsunternehmen:

- Aushandeln von Zolltarifstrukturen, sofern vorhanden

- Teilnahme an Demand-Response-Programmen

- Erkundung von Optionen für unterbrechbare Tarife

- Bewertung des Managements des Spitzenlastbeitrags

- Optionen für die Energieversorgung durch Dritte in Betracht ziehen

Bewährte Praktiken bei der Umsetzung

Für eine erfolgreiche Umsetzung der Strompreisstrategie:

Funktionsübergreifende Zusammenarbeit

Sicherstellung der Beteiligung der wichtigsten Interessengruppen:

- Produktionsplanung und Terminierung

- Wartung und Technik

- Finanzen und Beschaffung

- Sicherung der Qualität

- Sponsoring für Führungskräfte

Stufenweiser Ansatz für die Umsetzung

Reduzieren Sie das Risiko durch stufenweise Einführung:

- Beginnen Sie mit Anwendungen ohne/mit geringem Risiko

- Umsetzung der Überwachung vor Kontrolländerungen

- Durchführung von begrenzten Versuchen vor der vollständigen Einführung

- Erfolgreiche Elemente schrittweise ausbauen

- Bedenken dokumentieren und umgehend behandeln

Kontinuierliche Optimierung

Langfristige Leistung aufrechterhalten:

- Regelmäßige Überprüfung und Anpassung der Strategie

- Laufende Überwachung und Überprüfung

- Regelmäßige Wiederinbetriebnahme von Systemen

- Aktualisierungen für veränderte Produktionsanforderungen

- Anpassung an die sich verändernden Tarifstrukturen der Versorgungsunternehmen

Schlussfolgerung

Eine wirksame Energieoptimierung pneumatischer Systeme erfordert einen umfassenden Ansatz, der ISO 50001-konforme Energiemanagementsysteme, eine genaue Berechnung des CO2-Fußabdrucks und eine strategische Ausrichtung der Strompreise kombiniert. Durch die Umsetzung dieser Methoden können Unternehmen ihre Energiekosten in der Regel um 35-50% senken und gleichzeitig erhebliche Fortschritte bei der Erreichung ihrer Nachhaltigkeitsziele erzielen.

Die erfolgreichsten Unternehmen betrachten die Energieoptimierung in der Pneumatik als kontinuierlichen Prozess und nicht als einmaliges Projekt. Durch die Einrichtung robuster Managementsysteme, genauer Messinstrumente und dynamischer Betriebsstrategien können Sie sicherstellen, dass Ihre pneumatischen Systeme optimale Leistung bei minimalen Energiekosten und Umweltauswirkungen erbringen.

FAQs zur pneumatischen Energieoptimierung

Wie lange ist die typische Amortisationszeit für eine umfassende pneumatische Energieoptimierung?

Die typische Amortisationszeit für eine umfassende pneumatische Energieoptimierung liegt zwischen 8 und 18 Monaten, abhängig von der ursprünglichen Systemeffizienz und den Stromkosten. Die schnellsten Rückflüsse ergeben sich in der Regel aus dem Leckagemanagement (2 bis 4 Monate Amortisation) und der Druckoptimierung (3 bis 6 Monate Amortisation), während sich Infrastrukturinvestitionen wie die Erweiterung von Speichern oder der Austausch von Kompressoren in der Regel in 12 bis 24 Monaten amortisieren. Unternehmen mit Stromkosten von über $0,10/kWh erzielen in der Regel eine schnellere Amortisation.

Wie genau können Berechnungen des CO2-Fußabdrucks die tatsächlichen Emissionen vorhersagen?

Bei ordnungsgemäßer Durchführung können umfassende Kohlenstoff-Fußabdruckberechnungen für pneumatische Systeme eine Genauigkeit von ±8-12% der tatsächlichen Emissionen erreichen. Die größten Unsicherheiten ergeben sich in der Regel aus Schwankungen der Emissionsfaktoren im Netz (die saisonal schwanken können) und aus der Schätzung des in den Geräten enthaltenen Kohlenstoffs. Die Berechnungen der direkten Energieemissionen sind in der Regel die genaueste Komponente (±3-5%), wenn sie auf tatsächlich gemessenen Daten beruhen, während die wartungsbedingten Emissionen oft die größte Unsicherheit aufweisen (±15-20%).

Welche Branchen profitieren typischerweise am meisten von Strompreisstrategien für Spitzenlastzeiten?

Branchen mit hohem Druckluftverbrauch und betrieblicher Flexibilität profitieren am meisten von Strompreisstrategien. Lebensmittel- und Getränkehersteller erzielen in der Regel Einsparungen von 18-25% durch Speicheroptimierung und Produktionsplanung. Chemische Verarbeitungsbetriebe können ihre Kosten durch Druckstaffelung und strategische Wartungsplanung um 15-22% senken. Metallverarbeitungsbetriebe erzielen oft Kostensenkungen von 20-30%, indem sie unkritische Druckluftvorgänge auf Zeiten außerhalb der Spitzenlast verlagern. Der Schlüsselfaktor ist das Verhältnis von aufschiebbarem zu nicht aufschiebbarem Druckluftbedarf.

Lässt sich die Einführung der ISO 50001 für kleinere Druckluftsysteme rechtfertigen?

Ja, die Einführung von ISO 50001 kann für Druckluftsysteme mit einer Kapazität von 50-75 kW wirtschaftlich gerechtfertigt sein, wobei der Ansatz entsprechend skaliert werden sollte. Für Systeme in diesem Bereich führt eine straffe Implementierung, die sich auf die Kernelemente konzentriert (Festlegung der Ausgangssituation, Leistungsindikatoren, Verbesserungspläne und regelmäßige Überprüfung), in der Regel zu jährlichen Einsparungen von $8.000-$15.000 bei Implementierungskosten von $10.000-$20.000, was zu Amortisationszeiten von 12-24 Monaten führt. Der Schlüssel liegt in der Integration des Energiemanagementkonzepts in bestehende Geschäftssysteme, anstatt ein eigenständiges Programm zu entwickeln.

Wie wirkt sich der Kauf erneuerbarer Energien auf die Berechnung der CO2-Bilanz pneumatischer Systeme aus?

Der Kauf von erneuerbaren Energien reduziert direkt den Emissionsfaktor des Netzes, der für die Berechnung des CO2-Fußabdrucks verwendet wird, aber die korrekte Anrechnung hängt von der Art des Kaufs ab

-

Bietet einen Überblick über die Norm ISO 50001, die die Anforderungen für die Einführung, Umsetzung, Aufrechterhaltung und Verbesserung eines Energiemanagementsystems (EnMS) festlegt und es einer Organisation ermöglicht, einen systematischen Ansatz zur kontinuierlichen Verbesserung der Energieleistung zu verfolgen. ↩

-

Erklärt, wie ein drehzahlvariabler Antrieb (VSD) die Drehzahl eines Elektromotors so steuert, dass sie dem Bedarf der Last entspricht, wodurch der Energieverbrauch in Anwendungen mit wechselnden Lasten, wie z. B. Luftkompressoren, erheblich reduziert wird. ↩

-

Beschreibt den Netzemissionsfaktor, einen Wert, der die Menge an Treibhausgasemissionen (in kg CO₂-Äquivalent) quantifiziert, die pro Einheit verbrauchter Elektrizität (kWh) für ein bestimmtes elektrisches Netz erzeugt wird und je nach Ort und Zeit variiert. ↩

-

Erläutert die Grundsätze von Time-of-Use- (TOU) oder Peak-Valley-Stromtarifen, bei denen der Strompreis je nach Tages- und Jahreszeit variiert, um die Verbraucher zu ermutigen, den Energieverbrauch in die Schwachlastzeiten zu verlegen. ↩

-

Erläutert die Demand-Response-Programme, bei denen es sich um Initiativen von Stromversorgern handelt, die Verbrauchern Anreize für die freiwillige Reduzierung ihres Stromverbrauchs in Zeiten von Nachfragespitzen bieten, um die Netzstabilität zu erhalten. ↩