Die Auswahl der falschen pneumatischen Komponenten für die Lebensmittelverarbeitung kann zu Kontaminationsrisiken, fehlgeschlagenen Inspektionen und kostspieligen Produktrückrufen führen. Angesichts der zunehmenden behördlichen Kontrolle und des wachsenden Verbraucherbewusstseins war die Lebensmittelsicherheit bei der Systementwicklung noch nie so wichtig wie heute.

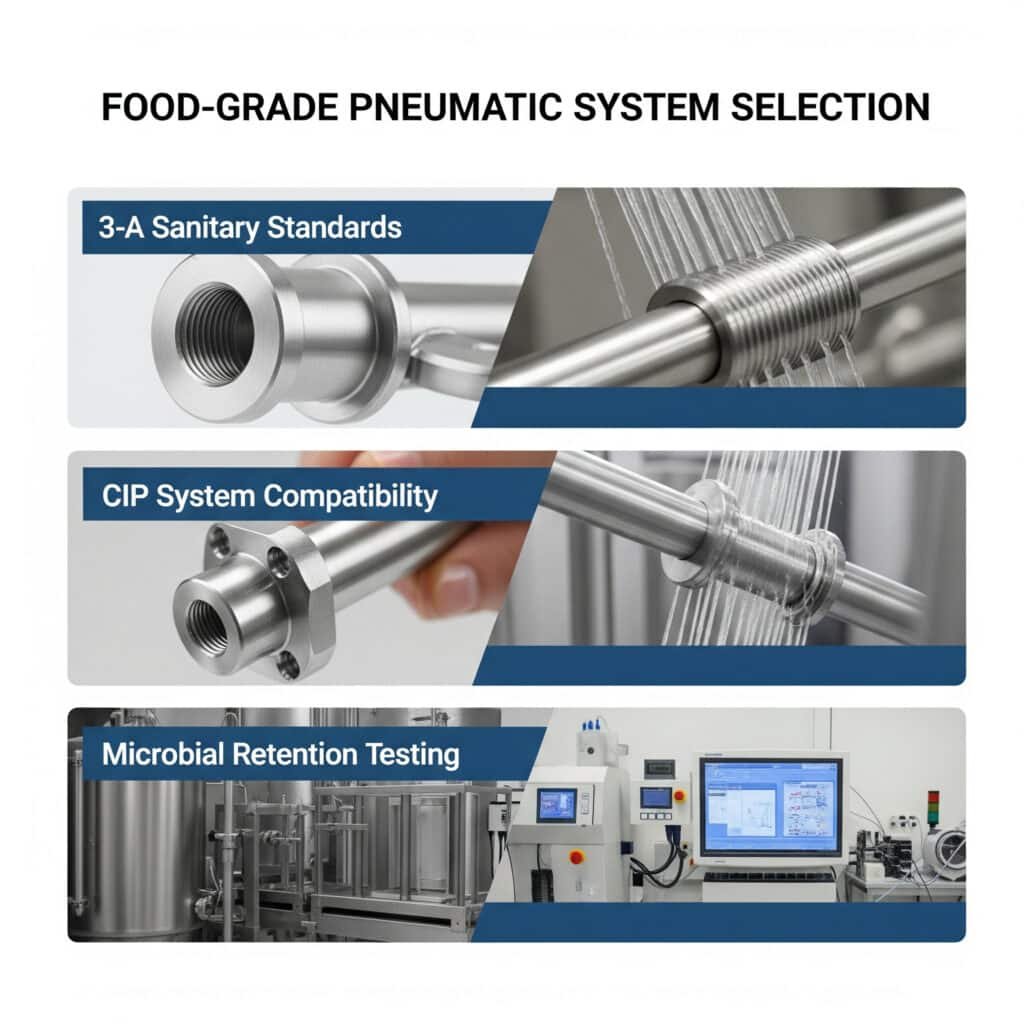

Der effektivste Ansatz für die Auswahl eines lebensmitteltauglichen Pneumatiksystems besteht darin, die Materialanforderungen der 3-A Sanitary Standards zu verstehen, die Druckpulsationen des CIP-Systems zu analysieren und geeignete Testprotokolle für die mikrobielle Retention zu implementieren, um die vollständige Konformität des Systems sicherzustellen.

Als ich letztes Jahr einem Molkereibetrieb in Wisconsin half, seine pneumatischen Systeme zu modernisieren, wurden drei hartnäckige Verunreinigungspunkte beseitigt, die zuvor Probleme mit der Produktqualität verursacht hatten. Ich möchte Ihnen mitteilen, was ich über die Auswahl geeigneter lebensmitteltauglicher Pneumatikkomponenten gelernt habe.

Inhaltsübersicht

- Verstehen von 3-A Sanitärstandards Materialien

- Analyse von Druckschwankungen im CIP-System

- Methoden für mikrobielle Retentionsrisikotests

- Schlussfolgerung

- Häufig gestellte Fragen zu lebensmittelgeeigneten pneumatischen Systemen

Welche Materialien erfüllen die 3-A Hygienestandards für lebensmittelgeeignete pneumatische Systeme?

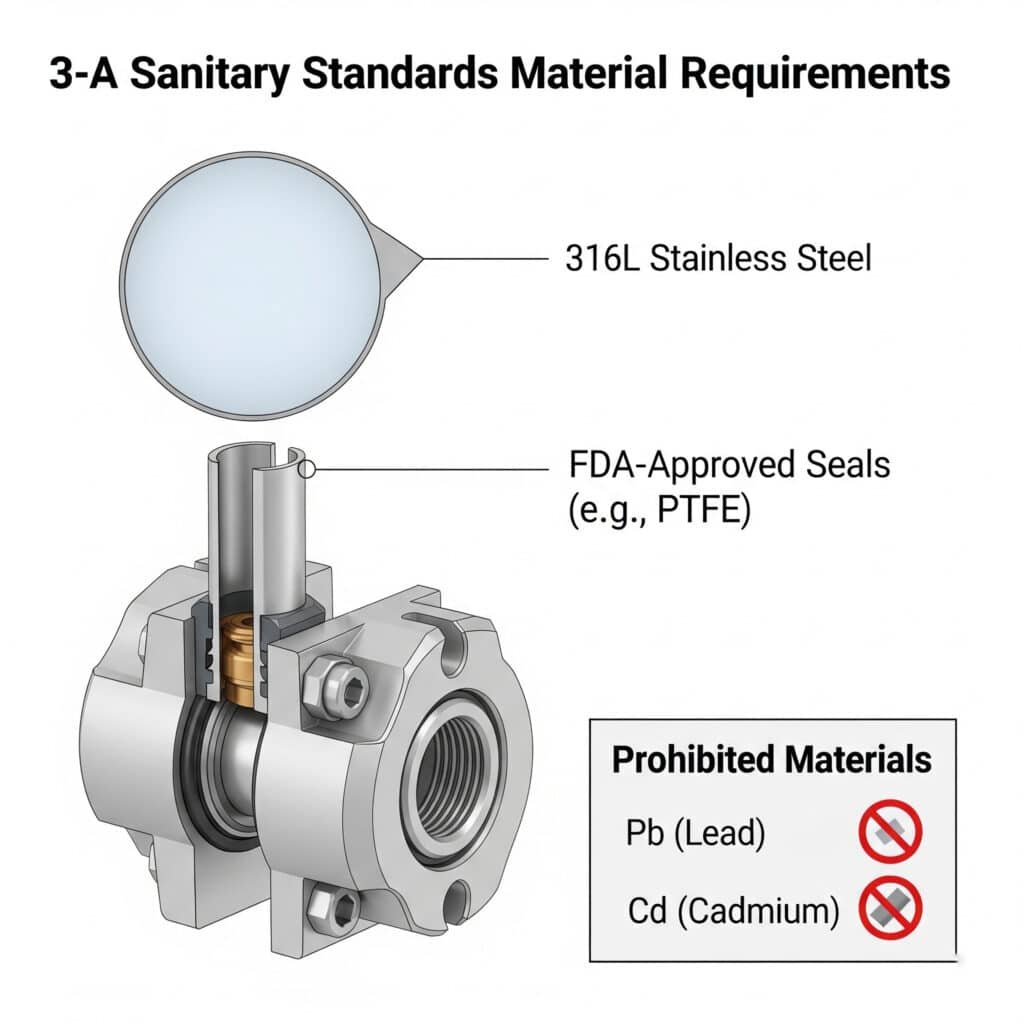

Für lebensmitteltaugliche pneumatische Systeme sind spezielle Materialien erforderlich, die strenge Hygienestandards erfüllen, um die Produktsicherheit und die Einhaltung von Vorschriften zu gewährleisten.

Nach Angaben von 3-A Hygienestandards1, lebensmitteltaugliche pneumatische Systeme sollten für Metallteile Edelstahl 316L verwenden, FDA-zugelassen2 PTFE, Silikon oder EPDM für Dichtungen und müssen Materialien vermeiden, die Blei, Kadmium oder andere giftige Metalle enthalten, die Lebensmittelprodukte kontaminieren könnten.

Umfassende Liste 3-A-konformer Materialien

Metallkomponenten

| Bauteil-Typ | Zugelassene Materialien | Anforderungen an die Oberflächenbeschaffenheit |

|---|---|---|

| Zylinderkörper | EDELSTAHL 316L, EDELSTAHL 304 | Ra ≤ 0,8μm (32μin) |

| Befestigungselemente | EDELSTAHL 316L | Ra ≤ 0,8μm (32μin) |

| Beschläge | EDELSTAHL 316L, EDELSTAHL 304 | Ra ≤ 0,8μm (32μin) |

| Verteiler | EDELSTAHL 316L | Ra ≤ 0,8μm (32μin) |

Siegel Materialien

| Anmeldung | Primärmaterialien | Temperaturbereich |

|---|---|---|

| Dynamische Dichtungen | PTFE, UHMWPE | -20°C bis 260°C |

| Statische Dichtungen | Silikon, EPDM, FKM | -40°C bis 200°C |

| Dichtungen | Silikon, PTFE | -40°C bis 260°C |

Schmierstoffe

Alle Schmiermittel müssen sein:

- FDA-zugelassen (21 CFR 178.3570)

- H1 zertifiziert

- Frei von Mineralölen

- Ungiftig und geruchlos

Ich habe einmal mit einem Getränkehersteller zusammengearbeitet, der wiederholt Probleme mit Verunreinigungen hatte, obwohl er vermeintlich lebensmittelechte Komponenten verwendete. Bei der Inspektion stellten wir fest, dass die Pneumatikzylinder Messingkomponenten mit Bleianteil enthielten, die nicht den 3-A-Normen entsprachen. Nach der Umstellung auf geeignete Zylinder aus 316L-Edelstahl waren die Kontaminationsprobleme sofort beseitigt.

Überlegungen zur Materialauswahl

Bei der Auswahl von Materialien für lebensmitteltaugliche pneumatische Systeme ist Folgendes zu beachten:

- Produktkontakt vs. Nicht-Produktkontakt - Je nach Expositionsrisiko gelten unterschiedliche Standards

- Reinigungsprotokolle - Einige Materialien werden durch bestimmte Reinigungschemikalien abgebaut

- Temperaturbereiche - Prozess- und CIP-Temperaturen beeinflussen die Materialauswahl

- Dokumentation zur Zertifizierung - Halten Sie stets Materialzertifikate für Audits bereit.

Wie sollten Sie Druckpulsationen in CIP-Reinigungssystemen analysieren?

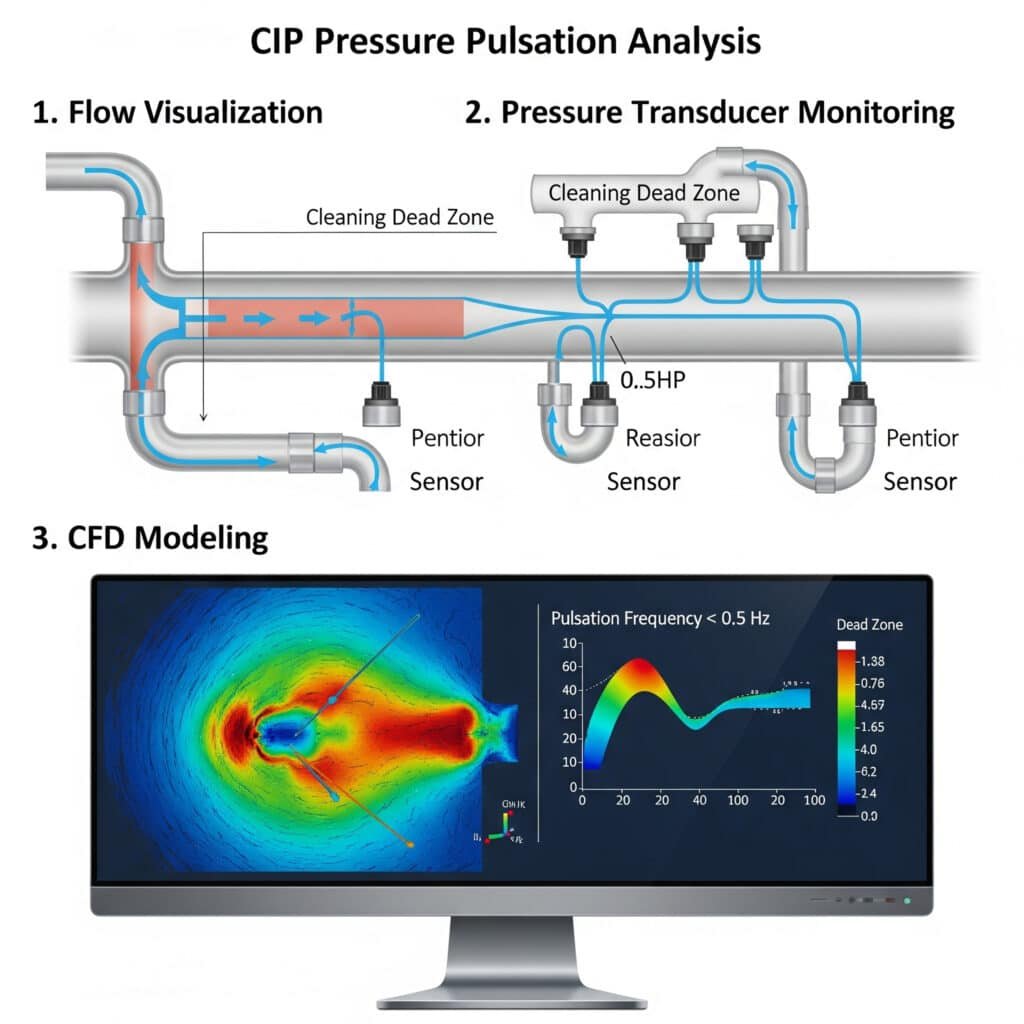

Clean-In-Place (CIP)3 Systeme müssen im gesamten System eine gleichmäßige Reinigungsleistung erbringen, aber Druckpulsationen können tote Zonen schaffen und die Reinigungswirkung verringern.

Eine effektive CIP-Druckpulsationsanalyse sollte Studien zur Visualisierung des Durchflusses, die Überwachung durch Druckwandler an mehreren Systempunkten und numerische Strömungsmechanik (CFD)4 Modellierung, um potenzielle tote Zonen mit Pulsationsfrequenzen unter 0,5 Hz zu identifizieren.

Methoden zur Analyse von Druckpulsationen

Überwachung in Echtzeit

Der wirksamste Ansatz ist eine Kombination:

- Hochgeschwindigkeits-Druckmessumformer - Mindestabtastrate von 100 Hz

- Durchflussmesser an kritischen Stellen - Druck und Durchfluss korrelieren

- Temperatursensoren - Zur Berücksichtigung von Viskositätsänderungen

Parameter der Datenanalyse

Konzentrieren Sie sich bei der Analyse von CIP-Druckpulsationsdaten auf Folgendes:

| Parameter | Zulässiger Bereich | Kritische Besorgnis |

|---|---|---|

| Pulsationsamplitude | <5% des mittleren Drucks | >10% des mittleren Drucks |

| Frequenz | 0,5-2,0 Hz | 2,0 Hz |

| Druckabfall | <10% über alle Komponenten | >15% über alle Komponenten hinweg |

Optimierungsstrategien

Setzen Sie diese Lösungen auf der Grundlage der Pulsationsanalyse um:

Für hochamplitudige Pulsationen

- Einbau von Pulsationsdämpfern in der Nähe des Pumpenauslasses

- Verwendung mehrstufiger Kreiselpumpen anstelle von Verdrängerpumpen

- Inline-Flussstabilisatoren hinzufügen

Bei Frequenzproblemen

- Drehzahlregelung der Pumpe einstellen

- Änderung der Rohrdurchmesser an kritischen Stellen

- Installieren Sie resonanzbrechende Geräte

Kürzlich habe ich einem Käsehersteller geholfen, sein CIP-System zu analysieren, nachdem es immer wieder zu Qualitätsproblemen gekommen war. Mithilfe von Druckwandlern an 12 Systempunkten stellten wir erhebliche Pulsationen (17% Amplitude) fest, die bei einer problematischen Frequenz von 0,3 Hz auftraten. Durch den Einbau von angemessen dimensionierten Pulsationsdämpfern und die Änderung der Rohrgeometrie konnten wir die Pulsationen auf unter 3% reduzieren und damit die Reinigungswirkung erheblich verbessern.

Welche Methoden sollten Sie für mikrobielle Retentionsrisikotests verwenden?

Die Identifizierung potenzieller mikrobieller Unterschlupfmöglichkeiten in pneumatischen Systemen ist für die Lebensmittelsicherheit von entscheidender Bedeutung, wird aber bei der Systemauslegung oft übersehen.

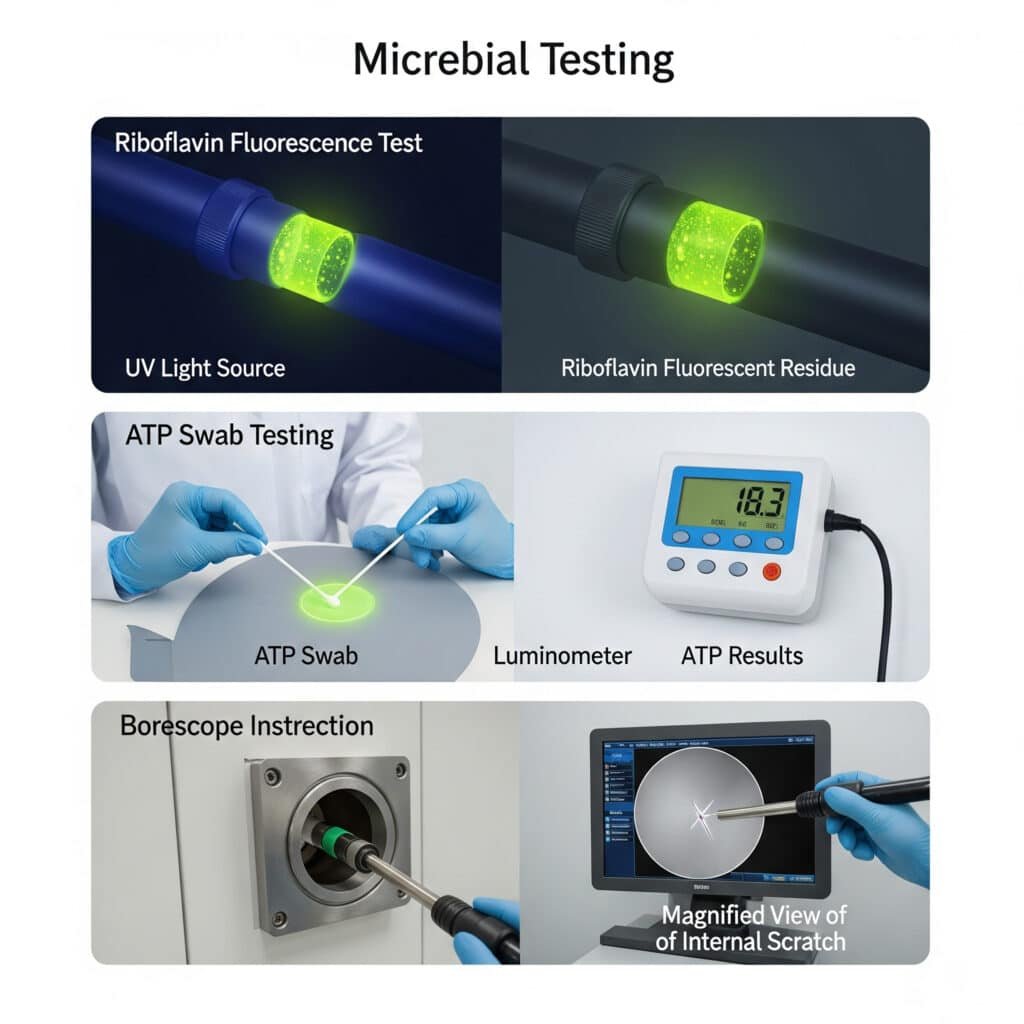

Die wirksamste Prüfung des mikrobiellen Rückhalterisikos ist die Riboflavin-Fluoreszenzprüfung unter UV-Licht, ATP-Abstrichtest5 nach Reinigungszyklen und eine hochauflösende Endoskop-Inspektion der internen Komponenten, um potenzielle Herde zu identifizieren.

Umfassendes Testprotokoll

Riboflavin-Tests

Diese Methode bietet eine visuelle Bestätigung der Reinigungswirkung:

- 0,2% Riboflavinlösung zubereiten

- zirkulieren im System unter normalen Betriebsbedingungen

- Entleeren und Standard-CIP-Verfahren durchführen

- Prüfung mit UV-Licht (365nm Wellenlänge)

- Dokumentieren Sie alle fluoreszierenden Rückstände

ATP-Teststrategie

| Komponente | Probenahmestellen | Zulässiger Grenzwert (RLU) |

|---|---|---|

| Zylinder-Dichtungen | Stangendichtung, Kissendichtung | <150 RLU |

| Ventilkörper | Spulenbereiche, Auslassöffnungen | <100 RLU |

| Verteiler | Interne Kanäle, Sackgassen | <100 RLU |

| Beschläge | Gewindeverbindungen, Innenbohrungen | <150 RLU |

Fortgeschrittene Inspektionstechniken

Für eine gründliche Risikobewertung:

- Endoskopische Inspektion - Verwenden Sie flexible Endoskope mit einer Auflösung von mindestens 1080p

- 3D-Oberflächenkartierung - Für komplexe innere Geometrien

- Hydrodynamische Strömungsvisualisierung - Farbstoffinjektion während des Betriebs

Strategien zur Risikominderung

Führen Sie diese Lösungen auf der Grundlage der Testergebnisse ein:

- Änderungen der Konstruktion - Beseitigung von Rissen und Sackgassen

- Material-Upgrades - Ersetzen problematischer Oberflächen durch besser zu reinigende Materialien

- Anpassungen des Reinigungsprotokolls - Änderung von Zeit, Temperatur, Chemie oder mechanischer Einwirkung

Bei einem Betriebsaudit für einen Hersteller von Babynahrung haben wir mit diesen Methoden kritische Risiken für die Rückhaltung von Mikroorganismen in seinem pneumatischen Transfersystem festgestellt. Die Riboflavintests ergaben, dass die Reinigungslösung die internen Komponenten der kolbenstangenlosen Zylinder nicht erreichte. Durch die Umstellung auf speziell entwickelte kolbenstangenlose Pneumatikzylinder in Lebensmittelqualität mit Selbstentleerungsfunktion wurden diese Rückhaltepunkte vollständig beseitigt.

Schlussfolgerung

Die Auswahl geeigneter lebensmitteltauglicher pneumatischer Systeme erfordert eine sorgfältige Prüfung der Materialien nach 3-A Sanitary Standards, eine gründliche Analyse der CIP-Druckpulsation und umfassende Risikotests zur mikrobiellen Retention, um die Produktsicherheit, die Einhaltung gesetzlicher Vorschriften und eine optimale Systemleistung zu gewährleisten.

Häufig gestellte Fragen zu lebensmittelgeeigneten pneumatischen Systemen

Was ist die 3-A Sanitary Standards Zertifizierung?

3-A Sanitary Standards ist eine umfassende Reihe von Richtlinien für Geräte, die bei der Verarbeitung von Milchprodukten und anderen Lebensmitteln eingesetzt werden. Die Zertifizierung stellt sicher, dass die Geräte strenge Hygienekriterien erfüllen, aus lebensmittelechten Materialien hergestellt sind und effektiv gereinigt und desinfiziert werden können, um eine Produktkontamination zu verhindern.

Wie oft sollten CIP-Systeme für lebensmitteltaugliche pneumatische Komponenten validiert werden?

Pneumatische Komponenten in Lebensmittelqualität sollten mindestens einmal jährlich, nach jeder Systemänderung oder beim Wechsel von verarbeiteten Produkten einer CIP-Validierung unterzogen werden. Eine häufigere Validierung (vierteljährlich) wird für Hochrisikoprodukte wie Milchprodukte, Säuglingsnahrung oder verzehrfertige Lebensmittel empfohlen.

Was sind die Hauptunterschiede zwischen lebensmitteltauglichen und Standard-Pneumatikzylindern?

Lebensmittelgeeignete Pneumatikzylinder unterscheiden sich von Standardmodellen durch die Verwendung von 316L-Edelstahl (im Gegensatz zu Aluminium oder Kohlenstoffstahl), FDA-zugelassenen Dichtungsmaterialien, einer hygienischen Konstruktion mit minimalen Spalten, speziellen lebensmittelgeeigneten Schmiermitteln und einer Oberflächenbeschaffenheit mit Ra-Werten ≤0,8μm, um das Anhaften von Bakterien zu verhindern.

Können kolbenstangenlose Pneumatikzylinder in der Lebensmittelverarbeitung eingesetzt werden?

Ja, speziell entwickelte kolbenstangenlose Pneumatikzylinder in Lebensmittelqualität können in der Lebensmittelverarbeitung eingesetzt werden, wenn sie aus 316L-Edelstahl gefertigt sind, FDA-konforme Dichtungen, selbstentleerende Konstruktionen und geeignete Oberflächenbehandlungen aufweisen. Diese speziellen kolbenstangenlosen Zylinder eliminieren Verschmutzungsquellen und ermöglichen eine vollständige Reinigung und Desinfektion.

Welche Reinigungschemikalien sind mit lebensmittelgeeigneten pneumatischen Systemen kompatibel?

Pneumatische Systeme in Lebensmittelqualität sind in der Regel mit gängigen Desinfektionsmitteln wie quaternären Ammoniumverbindungen, Peressigsäure, Wasserstoffperoxid und Desinfektionsmitteln auf Chlorbasis kompatibel. Allerdings müssen Konzentration, Temperatur und Einwirkzeit kontrolliert werden, um Schäden an Dichtungen und anderen Komponenten zu vermeiden. Überprüfen Sie stets die chemische Verträglichkeit mit den spezifischen Materialien in Ihrem System.

-

Bietet einen detaillierten Überblick über 3-A Sanitary Standards, Inc., eine unabhängige Organisation, die sich für die Verbesserung der hygienischen Gestaltung von Anlagen in der Lebensmittel-, Getränke- und Pharmaindustrie einsetzt. ↩

-

Erläutert die Vorschriften der US-amerikanischen Food and Drug Administration (FDA), insbesondere Titel 21 des Code of Federal Regulations (CFR), die für Materialien gelten, die für den direkten Kontakt mit Lebensmitteln zugelassen sind. ↩

-

Beschreibt die Prinzipien von Clean-In-Place (CIP)-Systemen, einer automatisierten Methode zur Reinigung der Innenflächen von Rohren, Behältern und Prozessanlagen ohne Demontage. ↩

-

Bietet eine Erklärung der numerischen Strömungsmechanik (Computational Fluid Dynamics, CFD), einem Teilgebiet der Strömungsmechanik, das numerische Analysen und Datenstrukturen zur Analyse und Lösung von Strömungsproblemen einsetzt. ↩

-

Erläutert die wissenschaftlichen Grundlagen des Adenosintriphosphat-Tests (ATP), einer Schnellmethode zur Bewertung der Sauberkeit von Oberflächen durch den Nachweis der Menge an organischen Stoffen mittels einer Biolumineszenzreaktion. ↩