Die Wartungsplanung wird bei der Auswahl von Aktuatoren oft vernachlässigt, was zu unerwarteten Ausfallzeiten, eskalierenden Servicekosten und frustrierten Wartungsteams führt, die mit komplexen Systemen zu kämpfen haben, für die sie nicht ausgebildet sind.

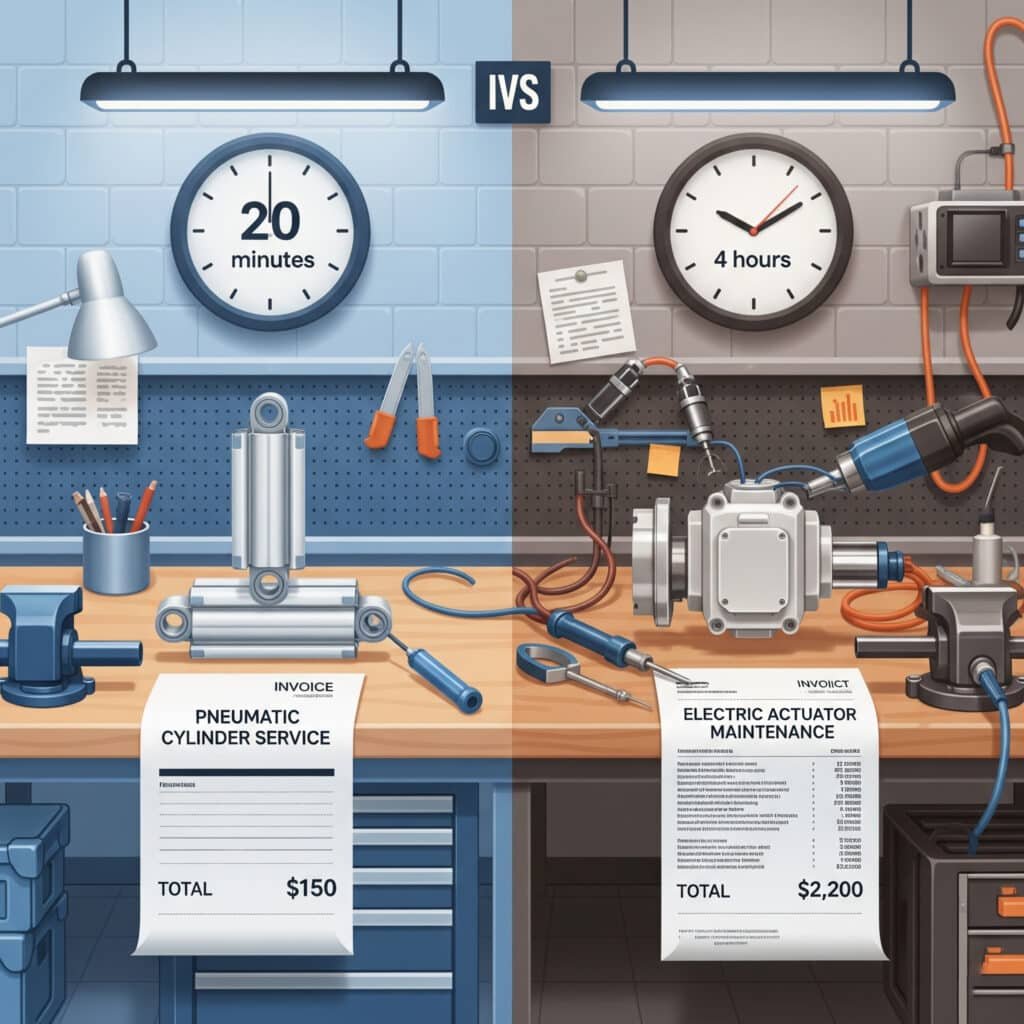

Pneumatische Zylinder erfordern 70-80% weniger Wartungsaufwand als elektrische Aktuatoren: einfache visuelle Inspektionen, grundlegender Austausch von Dichtungen und Standardwartung des Druckluftsystems im Gegensatz zu komplizierter elektronischer Diagnose, spezieller Programmierung und komplexer Motorwartung, die elektrische Systeme erfordern.

Letzten Monat rief uns Steve von einem Stahlwerk in Pennsylvania an und bat uns verzweifelt um Hilfe, nachdem sein Wartungsteam drei Tage damit verbracht hatte, Ausfälle von elektrischen Stellantrieben zu beheben, deren Diagnose und Reparatur mit pneumatischen Zylindern nur 30 Minuten gedauert hätte.

Inhaltsübersicht

- Was sind die grundlegenden Wartungsanforderungen für Pneumatikzylinder?

- Wie komplex sind die Wartungsverfahren für elektrische Stellantriebe?

- Welche Technologie erfordert weniger spezialisierte Fähigkeiten und Ausbildung?

- Wie lassen sich Ausfallzeiten und Servicekosten zwischen diesen Systemen vergleichen?

Was sind die grundlegenden Wartungsanforderungen für Pneumatikzylinder?

Die Wartung von Pneumatikzylindern erfolgt nach einfachen Verfahren, die die meisten industriellen Wartungsteams mit Standardwerkzeugen und einer Grundausbildung durchführen können.

Pneumatikzylinder erfordern eine einfache Routinewartung, einschließlich visueller Inspektionen, Filtration des Luftsystems, regelmäßigem Austausch der Dichtungen und grundlegender Schmierung. Die meisten Wartungsarbeiten sind mit Standard-Wartungswerkzeugen und leicht erhältlichen Ersatzteilen in 15-60 Minuten erledigt.

Routinemäßige Inspektionsverfahren

Visuelle Wartungskontrollen

Tägliche und wöchentliche Inspektionen bleiben einfach:

- Externe Inspektion: Prüfen Sie auf Luftlecks, Schäden und korrekte Montage

- Überprüfung des Schlaganfalls: Sicherstellung der vollen Aus- und Einfahrfähigkeit

- Beobachtung der Geschwindigkeit: Überwachung der Zykluszeiten bei Leistungsänderungen

- Lärmbewertung: Achten Sie auf ungewöhnliche Geräusche, die auf Verschleiß oder Probleme hinweisen.

Leistungsüberwachung

Die grundlegenden Leistungsindikatoren sind leicht zu beobachten:

- Druckmesswerte: Überwachung des Systemdrucks an den Messpunkten

- Zykluszählung: Verfolgen Sie Antriebszyklen für die Wartungsplanung

- Belastungstests: Überprüfen Sie, ob die Kraftausgabe den Anforderungen der Anwendung entspricht.

- Temperaturkontrollen: Sicherstellung normaler Betriebstemperaturen

Wartung des Luftsystems

Qualitätsmanagement für komprimierte Luft

Eine ordnungsgemäße Luftaufbereitung verlängert die Lebensdauer der Zylinder erheblich:

| Wartung Aufgabe | Frequenz | Erforderliche Zeit | Qualifikationsniveau |

|---|---|---|---|

| Austausch des Filterelements | Monatlich | 15 Minuten | Grundlegend |

| Wasserabfluss-Service | Wöchentlich | 5 Minuten | Grundlegend |

| Nachfüllen des Schmierstoffgebers | Monatlich | 10 Minuten | Grundlegend |

| Einstellung des Drucks | Nach Bedarf | 5 Minuten | Grundlegend |

Wartung des Luftverteilungssystems

Die Instandhaltung von Luftversorgungssystemen unterstützt die Leistung von Zylindern:

- Inspektion der Leitungen: Auf undichte Stellen, Korrosion und Verstopfungen prüfen

- Einbauservice: Verbindungen nachziehen und verschlissene Anschlüsse ersetzen

- Wartung der Ventile: Service-Wege- und Stromregelventile

- Wartung des Reservoirs: Feuchtigkeit ablassen und Luftbehälter überprüfen

Austausch von Dichtungen und Bauteilen

Indikatoren für die vorbeugende Wartung

Mehrere Anzeichen deuten auf einen bevorstehenden Wartungsbedarf hin:

- Kleinere Luftlecks: Frühzeitige Warnung vor Dichtungsverschleiß

- Reduzierte Geschwindigkeit: Interne Leckagen beeinträchtigen die Leistung

- Inkonsistente Arbeitsweise: Unregelmäßige Bewegungsmuster

- Druckverlust: Druckverlust im System während des Betriebs

Verfahren für den Austausch von Dichtungen

Der Standard-Siegelservice erfolgt nach festgelegten Verfahren:

- Demontage: Zylinder aus dem System ausbauen und demontieren

- Inspektion: Prüfen Sie alle Dichtungen, Oberflächen und internen Komponenten

- Ersatz: Einbau neuer Dichtungen mit geeigneten Werkzeugen und Techniken

- Wiederzusammenbau: Zylinder mit den entsprechenden Drehmomentspezifikationen wiederherstellen

Bepto Maintenance Vorteile

Vereinfachtes Service-Design

Unsere Zylinder sind wartungsfreundlich konstruiert:

- Zugängliche Komponenten: Einfache Demontage ohne Spezialwerkzeug

- Standard-Dichtungen: Gängige Dichtungsgrößen von mehreren Anbietern erhältlich

- Klare Dokumentation: Ausführliche Wartungshandbücher und Ersatzteilpläne

- Technische Unterstützung: Direkter Zugang zu erfahrenen Pneumatik-Ingenieuren

Verfügbarkeit und Kosten von Teilen

Bepto gewährleistet eine kostengünstige Wartung:

| Bauteil-Typ | Bepto Kosten | OEM-Kosten | Verfügbarkeit | Dienstzeit |

|---|---|---|---|---|

| Dichtungssätze | $15-$85 | $30-$150 | Lagerbestand | Gleicher Tag |

| Kolbenbaugruppen | $25-$120 | $50-$200 | Lagerbestand | Gleicher Tag |

| Stangenbaugruppen | $35-$150 | $75-$250 | Lagerbestand | 1-2 Tage |

| Vollständige Erneuerung | $60-$200 | $120-$350 | Lagerbestand | 2-3 Tage |

Leitlinien für die Wartungsplanung

Vorbeugende Wartungsintervalle

Empfohlene Wartungsintervalle je nach Einsatzgebiet:

- Leichter Dienst: Jährliche Inspektion und Austausch der Dichtungen alle 3-5 Jahre

- Mittlere Belastung: Halbjährliche Inspektion und Austausch der Dichtungen alle 2-3 Jahre

- Starke Belastung: Vierteljährliche Inspektion und Austausch der Dichtungen alle 1-2 Jahre

- Schwerer Einsatz: Monatliche Inspektion und jährlicher Austausch der Dichtungen

Zustandsabhängige Wartung

Moderne Wartungskonzepte optimieren die Wartungszeiten:

- Leistungsüberwachung: Zykluszeiten und Druckanforderungen verfolgen

- Lecksuche: Überwachung des Luftverbrauchs auf interne Leckagen

- Schwingungsanalyse: Erkennen von Lagerverschleiß und Ausrichtungsproblemen

- Überwachung der Temperatur: Identifizieren Sie übermäßige Reibung oder Belastung

Umweltbezogene Überlegungen

Auswirkungen der Betriebsbedingungen

Unterschiedliche Umgebungen beeinflussen den Wartungsbedarf:

- Saubere Umgebungen: Verlängerte Wartungsintervalle möglich

- Staubige Bedingungen: Häufigere Wartung von Filtern und Dichtungen

- Nasse Umgebungen: Verbesserter Korrosionsschutz und Entwässerung

- Chemische Belastung: Spezialisierte Dichtungsmaterialien und Beschichtungen

Saisonale Wartungsfaktoren

Klimaschwankungen beeinflussen den Bedarf an Dienstleistungen:

- Temperatur-Extreme: Auswahl des Dichtungsmaterials und Änderung der Schmierung

- Schwankungen der Luftfeuchtigkeit: Erhöhte Anforderungen an die Feuchtigkeitsentfernung

- Gefrierschutz: Abflusssysteme und Frostschutzmittel

- Thermisches Zyklieren: Häufigere Inspektion und Austausch von Dichtungen

Tom, ein Wartungsleiter in einem Automobilwerk in Ohio, reduzierte seine pneumatischen Wartungskosten um 45%, nachdem er auf Bepto-Zylinder umgestiegen war. Die vereinfachten Serviceverfahren ermöglichten es seinem Team, die meisten Wartungsarbeiten intern durchzuführen, während die leicht verfügbaren Teile teure Notbestellungen überflüssig machten und den Lagerbedarf reduzierten.

Wie komplex sind die Wartungsverfahren für elektrische Stellantriebe?

Die Wartung elektrischer Stellantriebe erfordert Spezialwissen, hochentwickelte Diagnosegeräte und komplexe Verfahren, die für die meisten industriellen Wartungsabteilungen eine Herausforderung darstellen.

Elektrische Stellantriebe erfordern eine komplexe Wartung, einschließlich elektronischer Diagnose, Motorwartung, Programmierungsaktualisierungen und spezieller Kalibrierungsverfahren, die in der Regel 3-8 Stunden pro Wartungsvorgang mit teuren Diagnosewerkzeugen und werksgeschulten Technikern erfordern.

Elektronische Systemdiagnose

Anspruchsvolle diagnostische Anforderungen

Die Fehlersuche bei elektrischen Stellantrieben erfordert moderne Werkzeuge:

- Diagnosesoftware: Proprietäre Programme, die Lizenzierung und Schulung erfordern

- Oszilloskope: Elektronische Signalanalyse für Motor- und Rückkopplungssysteme

- Multimeter: Elektrische Präzisionsmessungen und Schaltkreistests

- Kommunikationsschnittstellen: Netzwerk-Diagnose- und Programmier-Tools

Komplexe Störungsanalyse

Probleme mit elektrischen Systemen müssen systematisch untersucht werden:

- Interpretation der Fehlercodes: Verstehen von herstellerspezifischen Fehlercodes

- Signalanalyse: Auswertung von Sensor- und Steuersignalen

- Fehlerbehebung im Netzwerk: Kommunikationsprotokoll und Datenübertragungsprobleme

- Überprüfung der Parameter: Überprüfung von Hunderten von Konfigurationseinstellungen

Wartung von Motor und Antrieb

Anforderungen an den Motorenservice

Elektromotoren erfordern eine spezielle Wartung:

| Wartung Aufgabe | Frequenz | Erforderliche Zeit | Qualifikationsniveau |

|---|---|---|---|

| Austausch der Bürste | 6-18 Monate | 2-4 Stunden | Fortgeschrittene |

| Wartung von Lagern | 1-3 Jahre | 3-6 Stunden | Experte |

| Geber-Kalibrierung | Jährlich | 1-3 Stunden | Experte |

| Prüfung des Wärmeschutzes | Jährlich | 1-2 Stunden | Fortgeschrittene |

Antriebssystem-Service

Motorantriebe erfordern komplexe Wartungsverfahren:

- Austausch des Kondensators: Hochspannungsbauteile, die Sicherheitsvorkehrungen erfordern

- Service für das Kühlsystem: Austausch der Lüfter und Reinigung des Kühlkörpers

- Prüfung von Leistungsmodulen: Verifizierung von Halbleiterkomponenten

- Firmware-Aktualisierungen: Softwareinstallation und Parametermigration

Programmierung und Kalibrierung

Anforderungen an die Software-Wartung

Elektrische Stellantriebe benötigen laufende Unterstützung bei der Programmierung:

- Sicherung der Parameter: Regelmäßige Archivierung von Konfigurationsdateien

- Software-Aktualisierungen: Regelmäßige Firmware- und Treiber-Updates

- Kalibrierungsverfahren: Positionsrückmeldung und Kraftkalibrierung

- Optimierung der Leistung: Abstimmung und Anpassung des Bewegungsprofils

Wartung der Systemintegration

Systeme, die an ein Netzwerk angeschlossen sind, benötigen zusätzliche Dienste:

- Kommunikationstests: Überprüfung der Netzwerkkonnektivität und Datenintegrität

- Sicherheits-Updates: Cybersecurity-Patches und Updates für die Zugangskontrolle

- Pflege der Datenbank: Historische Datenarchivierung und Systemoptimierung

- Aktualisierungen der Schnittstelle: Wartung von Software für Mensch-Maschine-Schnittstellen

Anforderungen an Spezialwerkzeuge

Investitionen in diagnostische Ausrüstung

Die Wartung elektrischer Stellantriebe erfordert teure Werkzeuge:

| Gerätetyp | Kostenbereich | Ausbildung erforderlich | Wartungsbedarf |

|---|---|---|---|

| Diagnosesoftware | $500-$3000 | 16-40 Stunden | Jährliche Aktualisierungen |

| Oszilloskop | $1000-$5000 | 24-80 Stunden | Kalibrierungsdienst |

| Motoranalysator | $2000-$15000 | 40-120 Stunden | Jährliche Zertifizierung |

| Programmierwerkzeuge | $300-$2000 | 8-40 Stunden | Software-Aktualisierungen |

Kalibrierung und Prüfgeräte

Eine präzise Wartung erfordert spezielle Instrumente:

- Drehmomentmessgeräte: Überprüfung und Kalibrierung des Motordrehmoments

- Encoder-Tester: Überprüfung der Genauigkeit der Positionsrückmeldung

- Isolationsprüfgeräte: Bewertung des Zustands der Motorwicklung

- Wärmebildkameras: Analyse der Wärmeverteilung und Fehlererkennung

Komplexität der Dienstleistungsdokumentation

Anforderungen des technischen Handbuchs

Der Service für elektrische Antriebe erfordert eine umfangreiche Dokumentation:

- Bedienungsanleitungen: Hunderte von Seiten mit technischen Verfahren

- Stromlaufpläne: Komplexe elektrische Schaltpläne und Anschlussdetails

- Software-Dokumentation: Programmierhandbücher und Parameterreferenzen

- Sicherheitsverfahren: Detaillierte Lockout/Tagout- und elektrische Sicherheitsprotokolle

Ausbildung und Zertifizierung

Wartungspersonal benötigt eine umfassende Ausbildung:

- Herstellerschulung: Werkskurse zum Preis von $2000-$5000 pro Person

- Elektrische Sicherheit: NFPA 70E1 und die Zertifizierung der elektrischen Sicherheit

- Programmierkenntnisse: Kenntnisse in der Programmierung von SPS und Bewegungssteuerungen

- Fortlaufende Bildung: Regelmäßige Updates für neue Technologien und Verfahren

Fehlermodus-Komplexität

Häufige Probleme mit elektrischen Stellantrieben

Elektrische Systeme weisen komplexe Ausfallmuster auf:

- Ausfälle von Encodern: Positionsrückführungsfehler, die eine Neukalibrierung erfordern

- Fehler im Antrieb: Störungen in der Leistungselektronik, die eine spezielle Diagnose erfordern

- Kommunikationsfehler: Netzwerkprobleme mit Auswirkungen auf die Systemintegration

- Software-Korruption: Programmfehler, die eine Wiederherstellung des Backups erfordern

Herausforderungen bei der Fehlerbehebung

Probleme mit elektrischen Stellantrieben betreffen oft mehrere Systeme:

- Intermittierende Störungen: Schwierig zu reproduzierende Probleme, die eine längere Überwachung erfordern

- Wechselwirkungen zwischen den Systemen: Probleme, die mehrere angeschlossene Geräte betreffen

- Sensibilität für die Umwelt: Elektronische Bauteile, die durch EMI und Temperatur beeinträchtigt werden

- Kompatibilität der Versionen: Kompatibilitätsprobleme bei Software und Firmware

Maria, die bei einem deutschen Hersteller von Verpackungsmaschinen für die Instandhaltung zuständig ist, stellte fest, dass ihre Serviceeinsätze für elektrische Stellantriebe im Durchschnitt 4,5 Stunden dauerten und jeweils $800-$1500 kosteten, verglichen mit 45 Minuten und $75-$150 für einen entsprechenden Pneumatikzylinder-Service. Aufgrund der Komplexität war sie gezwungen, teure Serviceverträge abzuschließen und spezielle Diagnosegeräte vorzuhalten, die nur selten genutzt wurden.

Welche Technologie erfordert weniger spezialisierte Fähigkeiten und Ausbildung?

Die Anforderungen an die Fachkenntnisse und die Investitionen in Schulungen unterscheiden sich erheblich zwischen pneumatischen und elektrischen Antriebstechnologien, was sich erheblich auf die Fähigkeiten und Kosten der Wartungsabteilung auswirkt.

Pneumatische Zylinder erfordern mechanische Grundkenntnisse, die die meisten Wartungstechniker bereits besitzen, während elektrische Antriebe spezielle Kenntnisse in den Bereichen Elektrik, Programmierung und Diagnose erfordern, die eine umfassende Schulung und ständige Weiterbildung erfordern, die $5000-$15000 pro Techniker kosten.

Anforderungen an die pneumatischen Fähigkeiten

Mechanische Grundkompetenzen

Die Wartung von Zylindern baut auf grundlegenden Fähigkeiten auf:

- Beherrschung von Handwerkzeugen: Standard-Schlüssel, Schraubendreher und Montagewerkzeuge

- Mechanische Montage: Kenntnisse über Gewindeverbindungen und den Einbau von Dichtungen

- Drucksysteme: Grundlegende Kenntnisse der Druckluft- und Hydraulikprinzipien

- Sicherheitsverfahren: Standard Verriegelung/Tagout2 und Druckentlastungsprotokolle

Pneumatik-spezifisches Wissen

Zusätzliche pneumatische Kenntnisse können leicht erworben werden:

- Betrieb des Luftsystems: Verständnis von Kompressoren, Trocknern und Verteilern

- Betrieb des Ventils: Prinzipien der Richtungssteuerung und Durchflussregelung

- Einbau der Armatur: Korrekte pneumatische Verbindungstechniken

- Lecksuche: Verwendung von Seifenlösungen und Ultraschall-Lecksuchgeräte3

Vergleich der Ausbildungsinvestitionen

Pneumatische Schulungsanforderungen

Schulungen zur Wartung von Zylindern bleiben zugänglich:

| Kategorie Ausbildung | Dauer | Kosten | Erreichtes Qualifikationsniveau |

|---|---|---|---|

| Grundlegende Pneumatik | 8-16 Stunden | $200-$500 | Kompetent |

| Wartung von Zylindern | 4-8 Stunden | $150-$300 | Kompetent |

| System-Fehlerbehebung | 8-16 Stunden | $300-$600 | Fortgeschrittene |

| Investitionen insgesamt | 20-40 Stunden | $650-$1400 | Vollständig fähig |

Elektrische Stellantriebe Ausbildung Investition

Die Kompetenz für elektrische Systeme erfordert eine umfassende Ausbildung:

- Elektrische Grundlagen: 40-80 Stunden elektrische Grundausbildung

- Motorentechnik24-40 Stunden Motorentheorie und -wartung

- Programmierkenntnisse: 40-120 Stunden SPS- und Bewegungssteuerungsschulung

- Diagnostische Verfahren: 16-40 Stunden für Fehlersuche und Reparatur

- Sicherheitsbescheinigung: 16-24 Stunden Ausbildung in elektrischer Sicherheit

- Investitionen insgesamt: 136-304 Stunden mit Kosten von $8000-$20000 pro Techniker

Verfügbarkeit und Beibehaltung von Qualifikationen

Pneumatisches Fachwissen Barrierefreiheit

Pneumatische Fähigkeiten sind weit verbreitet:

- Allgemeines Wissen: Viele Techniker haben grundlegende Erfahrungen mit der Pneumatik

- Übertragbare Fähigkeiten: Mechanische Fähigkeiten gelten für viele Technologien

- Lokale Ausbildung: Volkshochschulen und Berufsschulen bieten Pneumatikkurse an

- Unterstützung des Anbieters: Bepto bietet direkte technische Hilfe und Ausbildung

Elektrisches Fachwissen Herausforderungen

Bei elektrischen Stellantrieben gibt es personelle Probleme:

- Spezialisiertes Wissen: Begrenzter Pool an qualifizierten Technikern

- Hohe Nachfrage: Wettbewerb um qualifiziertes Personal im Bereich Elektrotechnik/Programmierung

- Probleme mit dem Selbstbehalt: Ausgebildete Techniker wechseln oft in besser bezahlte Positionen

- Kontinuierliche Bildung: Technologische Veränderungen erfordern laufende Investitionen in die Ausbildung

Komplexität der Fehlersuche

Pneumatische Diagnose Einfachheit

Probleme mit Zylindern sind in der Regel einfach zu lösen:

- Visuelle Indikatoren: Lecks, Schäden und Verschleiß sind oft sichtbar

- Hörbare Anhaltspunkte: Ungewöhnliche Geräusche weisen auf bestimmte Probleme hin

- Einfache Tests: Druck- und Durchflussmessungen mit einfachen Manometern

- Logischer Verlauf: Systematische Beseitigung der möglichen Ursachen

Komplexität der Elektrodiagnose

Die Fehlersuche bei elektrischen Stellantrieben erfordert anspruchsvolle Analysen:

- Versteckte Probleme: Elektronische Defekte zeigen oft keine äußeren Anzeichen

- Mehrere Variablen: Hunderte von Parametern beeinflussen den Systembetrieb

- Intermittierende Störungen: Probleme, die unvorhersehbar auftreten und wieder verschwinden

- Wechselwirkungen zwischen den Systemen: Fehler, die mehrere verbundene Komponenten betreffen

Dokumentation und Referenzmaterialien

Pneumatische Dokumentation Einfachheit

Die Service-Informationen zu den Zylindern bleiben zugänglich:

- Klare Diagramme: Einfache mechanische Zeichnungen und Montageanleitungen

- Standardverfahren: Industriestandard-Wartungspraktiken

- Universelle Grundsätze: Pneumatische Grundkonzepte gelten herstellerübergreifend

- Bepto-Unterstützung: Umfassende Handbücher und direkte technische Unterstützung

Komplexität der elektrischen Dokumentation

Der Service für elektrische Antriebe erfordert umfangreiche technische Bibliotheken:

- Herstellerspezifische: Jede Marke erfordert eine eigene Dokumentation

- Software-Handbücher: Programmierhandbücher und Parameterreferenzen

- Versionskontrolle: Mehrere Softwareversionen mit unterschiedlichen Verfahren

- Ständige Aktualisierungen: Häufige Überarbeitungen und technische Bulletins

Cross-Training-Möglichkeiten

Pneumatischer Wissenstransfer

Pneumatische Kenntnisse verbessern die allgemeinen Wartungsfähigkeiten:

- Breite Anwendung: Pneumatisches Wissen gilt für viele Anlagensysteme

- Grundlegende Fähigkeiten: Mechanische Kompetenzen unterstützen andere Instandhaltungsaufgaben

- Sicherheitsbewusstsein: Die Sicherheit von Drucksystemen gilt für Hydraulik und Dampf

- Problemlösung: Logische Ansätze zur Fehlerbehebung kommen allen Wartungsarbeiten zugute

Einschränkungen der elektrischen Spezialisierung

Das Fachwissen über elektrische Stellantriebe ist eng gefasst:

- Technologie-spezifisch: Qualifikationen lassen sich oft nicht von einem Hersteller zum anderen übertragen

- Schnelle Veralterung: Die Technologie ändert sich schnell und erfordert ständige Umschulung

- Begrenzte Anwendung: Spezialwissen, das nur für bestimmte Geräte verwendet wird

- Hoher Wartungsaufwand: Kontinuierliche Weiterbildung zur Aufrechterhaltung der Kompetenz erforderlich

Struktur des Wartungsteams

Pneumatische Teamorganisation

Die Wartung von Zylindern lässt sich leicht in bestehende Teams integrieren:

- Multitalentierte Techniker: Pneumatische Fähigkeiten ergänzen andere mechanische Fähigkeiten

- Flexible Zuweisungen: Techniker können an verschiedenen Gerätetypen arbeiten

- Austausch von Wissen: Erfahrene Techniker schulen leicht andere

- Backup-Fähigkeit: Mehrere Teammitglieder können pneumatische Probleme lösen

Anforderungen an das Elektroteam

Für die Wartung elektrischer Stellantriebe sind oft spezielle Fachleute erforderlich:

- Spezialisierte Rollen: Engagierte Elektro- und Programmiertechniker gesucht

- Begrenzte Flexibilität: Spezialisten können nicht ohne Weiteres auf anderen Geräten trainieren

- Einzelne Fehlerquellen: Abhängigkeit von individuellem Expertenwissen

- Höhere Kosten: Spezialisiertes Personal verlangt Spitzenlöhne

Dave, ein Instandhaltungsleiter in einem kanadischen Lebensmittelverarbeitungsbetrieb, rechnete damit, dass die Schulung seines fünfköpfigen Teams für die Wartung elektrischer Stellantriebe $45.000 kosten und sechs Monate dauern würde. Stattdessen investierte er $3.500 in eine Pneumatik-Schulung, die sein Team innerhalb von zwei Wochen absolvierte, so dass sie die Bepto-Zylinder neben ihren bestehenden mechanischen Aufgaben warten konnten.

Wie lassen sich Ausfallzeiten und Servicekosten zwischen diesen Systemen vergleichen?

Wartungsbedingte Ausfallzeiten und Servicekosten führen zu erheblichen betrieblichen und finanziellen Unterschieden zwischen pneumatischen und elektrischen Antriebstechnologien.

Pneumatische Zylinder erfordern in der Regel 75-90% weniger Ausfallzeiten für die Wartung, wobei die meisten Wartungsarbeiten innerhalb von 15-60 Minuten abgeschlossen sind, während sie bei elektrischen Antrieben 2-8 Stunden dauern. Die Wartungskosten betragen im Durchschnitt $100-$300 im Vergleich zu $500-$2500 für die Wartung elektrischer Systeme.

Analyse der Ausfallzeitdauer

Ausfallzeiten bei der pneumatischen Wartung

Der Zylinderservice minimiert Produktionsunterbrechungen:

- Routinekontrolle: 5-15 Minuten für Sichtkontrollen und Tests

- Kleinere Reparaturen: 15-45 Minuten für den Austausch der Dichtungen und die Einstellung

- Wichtige Dienstleistung: 1-3 Stunden für den kompletten Zylinderumbau

- Notreparaturen: 30-90 Minuten für eine typische Fehlerbehebung

Stillstandszeit des elektrischen Stellantriebs

Der Stromnetzservice verursacht längere Ausfälle:

- Diagnostische Zeit: 1-4 Stunden zur Identifizierung und Analyse von Problemen

- Reparaturverfahren2-6 Stunden für den Austausch von Komponenten und die Kalibrierung

- Programmierzeit: 1-8 Stunden für Softwareprobleme und Wiederherstellung der Parameter

- Prüfung und Inbetriebnahme: 1-4 Stunden für die Systemüberprüfung

Aufschlüsselung der Dienstleistungskosten

Pneumatischer Service Wirtschaft

Die Wartung von Zylindern bleibt kostengünstig:

| Art der Dienstleistung | Teile Kosten | Arbeitskosten | Gesamtkosten | Ausfallzeit |

|---|---|---|---|---|

| Routinemäßige Wartung | $15-$50 | $50-$100 | $65-$150 | 30 Minuten |

| Austausch der Dichtung | $25-$85 | $75-$150 | $100-$235 | 1 Stunde |

| Vollständige Erneuerung | $60-$150 | $100-$200 | $160-$350 | 2-3 Stunden |

| Notreparatur | $35-$100 | $100-$200 | $135-$300 | 1 Stunde |

Servicekosten für elektrische Stellantriebe

Die Instandhaltung des Stromnetzes erfordert erhebliche Investitionen:

- Diagnostischer Dienst: $200-$500 zur Problemerkennung

- Ersatz von Bauteilen: $300-$1500 für Motoren, Antriebe und Encoder

- Programmierdienst: $150-$800 für Softwareprobleme und -aktualisierungen

- Kalibrierungsverfahren: $200-$600 für Feineinstellung und Prüfung

- Typische Dienstleistung insgesamt: $850-$3400 pro Wartungsereignis

Fähigkeiten zur Notfallbewältigung

Pneumatischer Notdienst

Zylinderausfälle ermöglichen eine schnelle Reaktion:

- Lokale Verfügbarkeit von Ersatzteilen: Gemeinsame Komponenten, die von Händlern gelagert werden

- Reparaturmöglichkeiten vor Ort: Die meisten Probleme werden vor Ort mit Standardwerkzeugen behoben

- Mehrere Lieferanten: Bepto und andere Quellen bieten sofortige Unterstützung

- Einfache Diagnose: Schnelles Erkennen von Problemen ohne spezielle Ausrüstung

Herausforderungen für den elektrischen Notfall

Ausfälle von elektrischen Antrieben führen zu komplexen Notsituationen:

- Spezialisierte Teile: Proprietäre Komponenten müssen oft im Werk bestellt werden

- Werksservice: Viele Probleme erfordern einen Technikereinsatz des Herstellers

- Diagnostische Verzögerungen: Komplexe Fehlersuche erweitert die Problemerkennung

- Eingeschränkte Lieferanten: Abhängigkeit von einer einzigen Bezugsquelle schafft Risiken in der Lieferkette

Geplante Instandhaltung - Effizienz

Pneumatische Wartungsterminierung

Die Wartung von Zylindern lässt sich leicht in die Wartungspläne integrieren:

- Vorhersehbarer Zeitplan: Wartungsintervalle auf Basis von Zyklen oder Kalender

- Schnelle Ausführung: Die meisten Dienstleistungen werden in kurzen Produktionspausen erbracht

- Minimale Vorbereitung: Standardwerkzeuge und leicht verfügbare Teile

- Flexible Terminplanung: Der Service kann sich verzögern, wenn die Produktionsanforderungen

Komplexität der elektrischen Wartung

Die Wartung von elektrischen Antrieben erfordert eine umfangreiche Planung:

- Erweiterte Fenster: Die Wartung erfordert erhebliche Produktionsausfälle

- Spezialisierte Ressourcen: Werkstechniker und Diagnosegeräte erforderlich

- Vorgezogene Terminplanung: Servicetermine müssen Wochen im Voraus gebucht werden

- Anforderungen an die Koordinierung: Mehrere Spezialisten und Unterstützungssysteme erforderlich

Bewertung der Auswirkungen auf die Produktion

Pneumatische Systemzuverlässigkeit

Die Zylinder minimieren Produktionsunterbrechungen:

| Verlässlichkeitsfaktor | Pneumatische Leistung | Auswirkungen auf die Produktion | Kosten-Nutzen |

|---|---|---|---|

| Mittlere Zeit zwischen Ausfällen | 2-5 Jahre | Minimale Unterbrechung | Hohe Verfügbarkeit |

| Reparaturzeit | 30-90 Minuten | Kurzer Produktionsausfall | Niedrige Folgekosten |

| Verfügbarkeit von Teilen | Unmittelbar | Keine Lieferverzögerungen | Kontinuierlicher Betrieb |

| Flexibilität der Dienstleistungen | Hoch | Anpassungsfähige Terminplanung | Optimierte Effizienz |

Risiko bei der Stromerzeugung

Elektrische Stellantriebe schaffen Betriebsunsicherheit:

- Komplexe Ausfälle: Mehrere potenzielle Fehlerarten und Wechselwirkungen

- Erweiterte Reparaturen: Lange Diagnose- und Reparaturzyklen

- Abhängigkeit von der Lieferkette: Teile- und Servicebedarf aus einer Hand

- Abhängigkeit von den Fähigkeiten: Abhängigkeit von der Verfügbarkeit spezialisierter Techniker

Gesamtkosten der Ausfallzeit

Rahmen für die Berechnung der Ausfallzeitkosten

Produktionsausfälle vervielfachen die Wartungskosten:

- Direkte Kosten: Produktionswertverlust und Überstundenkosten

- Indirekte Kosten: Probleme mit dem Kundenservice und Lieferverzögerungen

- Opportunitätskosten: Entgangene Umsatz- und Marktanteilsgewinne

- Wiederherstellungskosten: Eilversand und Kosten für die Herstellung von Make-up

Vergleichende Analyse der Ausfallzeiten

Fünf-Jahres-Kostenprognose für Ausfallzeiten:

| System Typ | Durchschnittliche Ausfallzeit/Jahr | Produktionsverlust/Stunde | Jährliche Stillstandskosten |

|---|---|---|---|

| Pneumatischer Zylinder | 4-8 Stunden | $5,000-$20,000 | $20,000-$160,000 |

| Elektrischer Antrieb | 16-32 Stunden | $5,000-$20,000 | $80,000-$640,000 |

| Netto-Differenz | 12-24 Stunden | Gleicher Satz | $60,000-$480,000 |

Optimierung der Instandhaltungsstrategie

Best Practices für die pneumatische Wartung

Zylindersysteme unterstützen effiziente Wartungsstrategien:

- Zustandsorientierte Instandhaltung: Einfache Überwachung und prädiktive Indikatoren

- Interne Fähigkeiten: Das Betriebspersonal kann die meisten Wartungsaufgaben durchführen

- Optimierung der Bestände: Standardteile reduzieren die Lagerinvestitionen

- Flexible Reaktion: Schnelle Anpassung an wechselnde Produktionsanforderungen

Herausforderungen bei der Wartung elektrischer Systeme

Elektrische Antriebe erschweren die Wartungsplanung:

- Planmäßige Wartung: Feste Intervalle unabhängig vom aktuellen Zustand

- Externe Abhängigkeit: Vertrauen auf den Werksdienst und spezialisierte Auftragnehmer

- Komplexität der Bestände: Mehrere proprietäre Teile und versionsspezifische Komponenten

- Starre Terminplanung: Wartungsfenster abhängig von der Verfügbarkeit der Techniker

Kevin, Produktionsleiter bei einem Automobilzulieferer in Michigan, hat die Wartungskosten über zwei Jahre hinweg verfolgt. Seine Pneumatikzylinder hatten eine durchschnittliche jährliche Ausfallzeit von 6 Stunden bei $150 pro Wartungsereignis, während vergleichbare elektrische Aktuatoren 28 Stunden Ausfallzeit bei $1.200 pro Wartung benötigten. Die Zuverlässigkeit der pneumatischen Systeme ermöglichte es ihm, das Wartungspersonal um eine Stelle zu reduzieren und gleichzeitig die allgemeine Wirksamkeit der Ausrüstung4 von 12%.

Schlussfolgerung

Pneumatikzylinder erfordern einen deutlich geringeren Wartungsaufwand, 70-80% weniger Fachkenntnisse, 75-90% kürzere Ausfallzeiten und wesentlich geringere Wartungskosten als elektrische Antriebe, was sie zur besten Wahl für die meisten industriellen Anwendungen macht.

Häufig gestellte Fragen zur Wartung von Zylindern und elektrischen Stellantrieben

F: Kann mein bestehendes Wartungsteam Pneumatikzylinder ohne zusätzliche Schulung warten?

Die meisten Wartungsteams können Pneumatikzylinder mit minimaler Zusatzausbildung warten, da die Wartung von Zylindern auf mechanischen Grundkenntnissen aufbaut, über die Industrietechniker bereits verfügen, während elektrische Aktuatoren spezielle Kenntnisse in Elektrik und Programmierung erfordern.

F: Mit wie viel Ausfallzeit muss ich bei einer typischen Wartung von Pneumatikzylindern rechnen?

Die routinemäßige Wartung von Pneumatikzylindern erfordert in der Regel 15-60 Minuten Ausfallzeit, wobei die meisten Dichtungen ausgetauscht und kleinere Reparaturen in weniger als einer Stunde erledigt werden können, verglichen mit 2-8 Stunden für eine entsprechende Wartung von elektrischen Antrieben.

F: Welche Werkzeuge werden für die Wartung von Pneumatikzylindern im Vergleich zu elektrischen Aktuatoren benötigt?

Für Pneumatikzylinder werden nur mechanische Standardwerkzeuge benötigt, die weniger als $500 kosten, während für die Wartung elektrischer Antriebe spezielle Diagnosegeräte, Programmierwerkzeuge und Testinstrumente erforderlich sind, die $5,0T00-$25.000 pro Wartungsplatz kosten.

F: Wie sehen die Notfallreparaturmöglichkeiten dieser Technologien im Vergleich aus?

Pneumatikzylinder können in der Regel innerhalb von 30 bis 90 Minuten vor Ort mit leicht erhältlichen Teilen repariert werden, während bei Notfällen mit elektrischen Stellantrieben oft ein Techniker aus dem Werk und spezielle Komponenten benötigt werden, was die Ausfallzeit auf Tage oder Wochen verlängert.

F: Sind kolbenstangenlose Zylinder wartungsintensiver als Standardzylinder?

Kolbenstangenlose Druckluftzylinder erfordern eine ähnliche Wartung wie Standardzylinder, mit dem gleichen grundlegenden Austausch von Dichtungen und der gleichen Wartung des Druckluftsystems, aber bei anspruchsvollen Anwendungen müssen die Führungssysteme und die Komponenten der Magnetkupplung möglicherweise etwas häufiger gewartet werden.

-

Informieren Sie sich über die Norm NFPA 70E®, die sich mit den Anforderungen an die elektrische Sicherheit von Mitarbeitern am Arbeitsplatz befasst. ↩

-

die Grundsätze von Lockout/Tagout (LOTO) zu verstehen, einem wichtigen Sicherheitsverfahren, mit dem sichergestellt wird, dass gefährliche Maschinen während der Wartung oder Instandhaltung ordnungsgemäß abgeschaltet werden. ↩

-

Erfahren Sie mehr über die Technologie von Ultraschall-Lecksuchern und wie sie zur Lokalisierung kostspieliger Lecks in Druckluftsystemen eingesetzt werden. ↩

-

Erfahren Sie mehr über die Gesamtanlageneffektivität (Overall Equipment Effectiveness, OEE), eine wichtige Kennzahl zur Messung der Produktivität in der Fertigung durch Verfolgung von Verfügbarkeit, Leistung und Qualität. ↩