Fällt es Ihnen schwer, die Investition in hochwertige Pneumatikkomponenten zu rechtfertigen, wenn die Beschaffung immer wieder auf kostengünstigere Alternativen drängt? Viele Fachleute aus den Bereichen Technik und Wartung stehen vor großen Herausforderungen, wenn sie versuchen, die tatsächlichen finanziellen Auswirkungen ihrer Entscheidungen bei der Auswahl von Zylindern über den Anschaffungspreis hinaus aufzuzeigen.

Umfassend Lebenszykluskostenanalyse1 für kolbenstangenlose Zylinder zeigt, dass der Anschaffungspreis in der Regel nur 12-18% der Gesamtbetriebskosten ausmacht, wobei der Energieverbrauch (35-45%) und die Wartungskosten (25-40%) den Großteil der Lebenszeitkosten ausmachen - was Premiumzylinder mit höherer Effizienz und Zuverlässigkeit über einen Betriebszeitraum von 10 Jahren um bis zu 42% billiger macht.

Vor kurzem arbeitete ich mit einem lebensmittelverarbeitenden Betrieb zusammen, der aufgrund der 65% höheren Anschaffungskosten für hochwertige Komponenten zögerte, seine pneumatischen Systeme aufzurüsten. Nach der Anwendung der Methoden zur Analyse der Lebenszykluskosten, die ich im Folgenden erläutern werde, stellte sich heraus, dass die "sparsamen" Zylinder das Unternehmen jährlich zusätzliche $327.000 an Energie- und Wartungskosten kosteten. Ich zeige Ihnen, wie Sie ähnliche Erkenntnisse in Ihrem Unternehmen gewinnen können.

Inhaltsübersicht

- Wie können Sie eine genaue Vergleichstabelle der Anfangskosten erstellen?

- Was ist die praktischste Methode zur Berechnung der Energieeffizienzkosten?

- Mit welchen Ansätzen lassen sich die langfristigen Instandhaltungskosten am besten vorhersagen?

- Schlussfolgerung

- FAQs zur Lebenszykluskostenanalyse von kolbenstangenlosen Zylindern

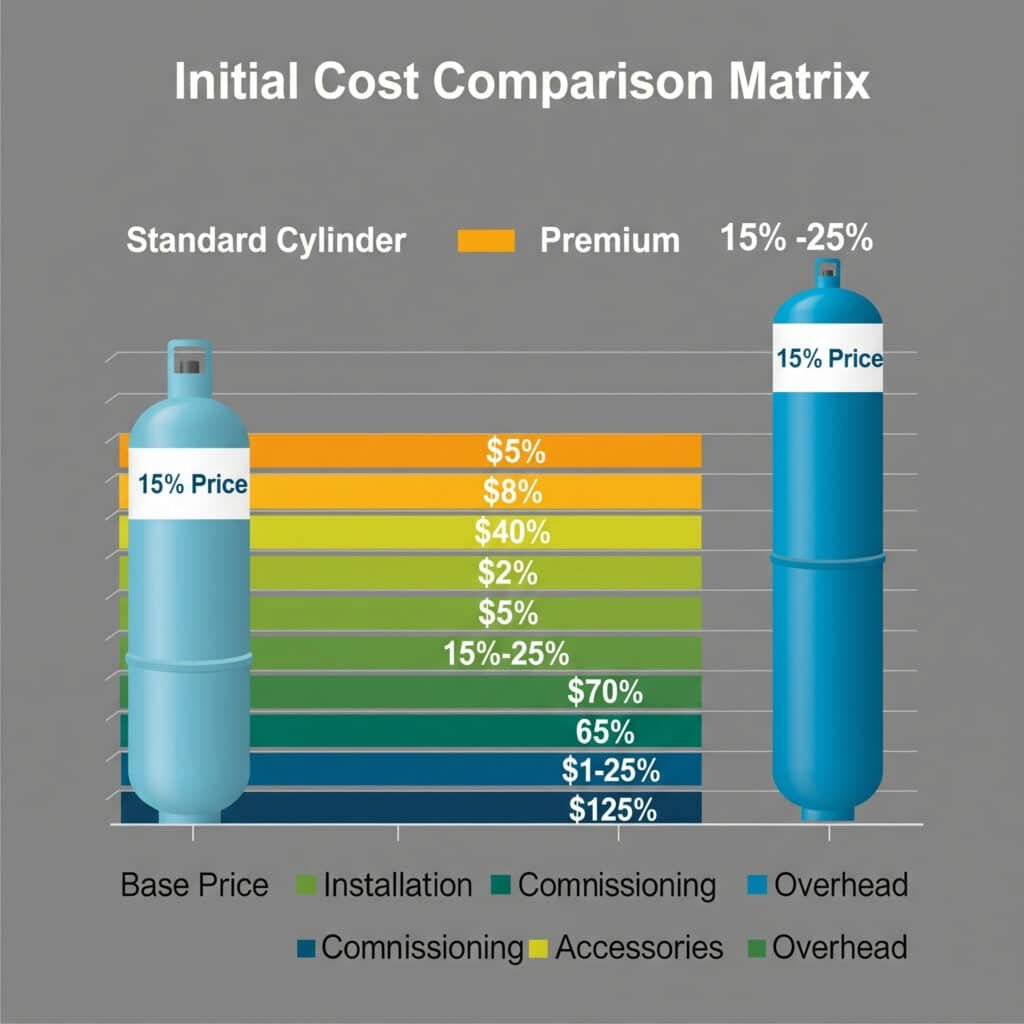

Wie können Sie eine genaue Vergleichstabelle der Anfangskosten erstellen?

Anfängliche Kostenvergleichsmatrizen bilden die Grundlage für jede umfassende Lebenszyklusanalyse, müssen aber über eine einfache Kaufpreisprüfung hinausgehen.

Eine genaue Vergleichsmatrix für die Anschaffungskosten von kolbenstangenlosen Zylindern muss nicht nur die Preise für die Basiskomponenten berücksichtigen, sondern auch die Installationskosten, die Anforderungen für die Inbetriebnahme, die Kosten für Zubehör und die Gemeinkosten für die Beschaffung quantifizieren. Dabei zeigt sich, dass Premium-Zylinder trotz höherer Anschaffungspreise die anfänglichen Implementierungskosten oft um 15-25% senken.

Bei der Entwicklung von Beschaffungsstrategien für pneumatische Systeme in verschiedenen Branchen habe ich festgestellt, dass die meisten Unternehmen die tatsächlichen Anschaffungskosten erheblich unterschätzen, wenn sie sich ausschließlich auf die Einkaufspreise der Komponenten konzentrieren. Der Schlüssel ist die Entwicklung einer umfassenden Matrix, die alle relevanten Kosten von der Auswahl bis zur Inbetriebnahme erfasst.

Umfassender anfänglicher Kostenrahmen

Eine ordnungsgemäß erstellte anfängliche Kostenvergleichsmatrix umfasst diese wesentlichen Komponenten:

1. Analyse der direkten Komponentenkosten

Die Kosten der Basiskomponenten müssen gründlich geprüft werden:

| Kostenkategorie | Standard-Komponenten | Hochwertige Komponenten | Ansatz zur Bewertung |

|---|---|---|---|

| Basiszylinder | Niedrigere Stückkosten | Höhere Stückkosten | Direkter Angebotsvergleich |

| Erforderliches Zubehör | Oft separat verkauft | Oft enthalten | Auflistung des Zubehörs |

| Befestigungsmaterial | Grundlegende Optionen | Umfassende Optionen | Anwendungsspezifische Anforderungen |

| Verbindung Komponenten | Standardausstattung | Optimierte Beschläge | Vollständige Analyse des pneumatischen Kreislaufs |

| Steuerungskomponenten | Grundlegende Funktionen | Erweiterte Funktionen | Bewertung der Integration von Kontrollsystemen |

| Ersatzteilpaket | Begrenzte Erstausstattung mit Ersatzteilen | Umfassende Ersatzteilversorgung | Bewertung des operationellen Risikos |

Überlegungen zur Umsetzung:

- Fordern Sie detaillierte, aufgeschlüsselte Angebote von mehreren Anbietern an

- Sicherstellung eines vergleichbaren Vergleichs von Komplettsystemen

- Berücksichtigung von Mengenrabatten und Paketpreisen

- Auswirkungen der Vorlaufzeit auf die Projektplanung berücksichtigen

2. Analyse der Installations- und Implementierungskosten

Die Installationskosten variieren oft erheblich zwischen den einzelnen Optionen:

Arbeitsaufwand für die Installation

- Bewertung der Montagekomplexität

- Schätzung der Verbindungs- und Integrationszeit

- Anforderungen an besondere Fähigkeiten

- Erforderliche Werkzeuge und Ausrüstung für die Installation

- Zugangsvoraussetzungen und -beschränkungenKosten für die Systemintegration

- Anforderungen an die Programmierung des Kontrollsystems

- Anpassungsbedarf der Schnittstelle

- Kompatibilität der Kommunikationsprotokolle

- Komplexität der Softwarekonfiguration

- Test- und ValidierungsverfahrenDokumentation und Schulungsbedarf

- Erforderliche technische Dokumentation

- Anforderungen an die Bedienerschulung

- Ausbildung des Wartungspersonals

- Spezialisierter Wissenstransfer

- Anforderungen an die laufende Unterstützung

3. Inbetriebnahme2 und Bewertung der Anlaufkosten

Die Kosten für die Inbetriebnahme können zwischen den verschiedenen Zylinderoptionen stark variieren:

Anforderungen an Justierung und Kalibrierung

- Komplexität der Ersteinrichtung

- Anforderungen an das Kalibrierungsverfahren

- Spezieller Werkzeugbedarf

- Anforderungen an das technische Fachwissen

- Validierungs- und VerifizierungsverfahrenKosten für Tests und Qualifizierung

- Anforderungen an die Leistungsprüfung

- Verfahren zur Validierung der Verlässlichkeit

- Anforderungen an die Überprüfung der Einhaltung

- Anforderungen an die Dokumentation

- Kosten für die Zertifizierung durch DritteAuswirkungen des Produktionshochlaufs

- Überlegungen zur Lernkurve

- Auswirkungen auf die anfängliche Produktionseffizienz

- Ausschuss und Qualitätsprobleme bei der Inbetriebnahme

- Produktivität bei der Inbetriebnahme

- Zeit bis zur vollen Produktionsfähigkeit

Real-World Application: Erweiterung einer Produktionsstätte

Eine meiner umfassendsten anfänglichen Kostenanalysen war für die Erweiterung einer Produktionsanlage in Deutschland. Die Anforderungen umfassten:

- Vergleich von drei verschiedenen kolbenstangenlosen Zylindertechnologien

- Bewertung von fünf potenziellen Lieferanten

- Integration in bestehende Automatisierungssysteme

- Einhaltung der strengen internen Normen

Wir entwickelten eine umfassende Vergleichsmatrix, die überraschende Ergebnisse lieferte:

| Kostenkategorie | Economy-Option | Mid-Range Option | Premium-Option |

|---|---|---|---|

| Kosten der Basiskomponente | €156,000 | €217,000 | €284,000 |

| Kosten für die Installation | €87,000 | €62,000 | €43,000 |

| Kosten für die Inbetriebnahme | €112,000 | €76,000 | €51,000 |

| Administrative Gemeinkosten | €42,000 | €38,000 | €32,000 |

| Anfängliche Gesamtkosten | €397,000 | €393,000 | €410,000 |

Die wichtigste Erkenntnis war, dass die Premium-Option zwar 82% höhere Komponentenkosten aufwies, die gesamten Anschaffungskosten jedoch nur 3,3% höher waren als bei der Economy-Option, da die Kosten für Installation, Inbetriebnahme und Verwaltung deutlich geringer waren. Dies stellte den beschaffungsorientierten Entscheidungsprozess in Frage, der sich in der Vergangenheit ausschließlich auf die Komponentenpreise konzentriert hatte.

Was ist die praktischste Methode zur Berechnung der Energieeffizienzkosten?

Der Energieverbrauch stellt bei den meisten pneumatischen Systemen die größten Betriebskosten dar, weshalb genaue Effizienzberechnungen für die Analyse der Lebenszykluskosten unerlässlich sind.

Die praktikabelste Berechnung der Energieeffizienz von kolbenstangenlosen Zylindern kombiniert eine grundlegende Luftverbrauchsmessung mit einer Analyse des Arbeitszyklus und der Systemeffizienzfaktoren. Dabei zeigt sich, dass Premium-Zylinder im Vergleich zu Standard-Alternativen die Energiekosten in der Regel um 25-40% senken, und zwar durch einen geringeren Luftverbrauch, niedrigere Betriebsdrücke und eine verbesserte Systemeffizienz.

Bei der Durchführung von Energieaudits für pneumatische Systeme in verschiedenen Branchen habe ich festgestellt, dass die meisten Unternehmen die Energiekosten erheblich unterschätzen, weil sie vereinfachte Berechnungen verwenden, die den realen Betriebsbedingungen nicht gerecht werden. Der Schlüssel ist die Entwicklung eines praktischen Ansatzes, der alle relevanten Faktoren, die den Verbrauch beeinflussen, erfasst.

Praktischer Ansatz für die Berechnung der Energiekosten

Eine effektive Energiekostenberechnung umfasst diese Schlüsselelemente:

1. Grundlegende Luftverbrauchsmessung

Beginnen Sie mit einer einfachen Luftverbrauchsmessung:

Prüfung des Zyklusverbrauchs

- Messung des Luftverbrauchs pro Zyklus (in Litern)

- Prüfung bei tatsächlichem Betriebsdruck

- Sowohl Ausfahren als auch Einfahren einbeziehen

- Berücksichtigen Sie alle ZwischenstoppsUmstellung auf Standardbedingungen

- Konvertieren in Standardbedingungen (ANR)3

- Berücksichtigung des tatsächlichen Betriebsdrucks

- Berücksichtigen Sie die Auswirkungen der Temperatur

- Festlegung vergleichbarer BasiskennzahlenEinfache Berechnungsmethode

- Luftverbrauch pro Zyklus (L)

- Zyklen pro Stunde

- Betriebsstunden pro Tag

- Betriebstage pro Jahr

2. Einbeziehung des Effizienzfaktors

Berücksichtigen Sie die wichtigsten Effizienzfaktoren:

Überlegungen zur Effizienz von Zylindern

- Dichtungsdesign und Reibungseffekt

- Effizienz der Lagerkonstruktion

- Material- und Konstruktionsqualität

- Anforderungen an den BetriebsdruckSystem-Effizienz-Faktoren

- Auswahl und Dimensionierung von Ventilen

- Dimensionierung und Verlegung von Versorgungsleitungen

- Qualität der Anschlüsse und Armaturen

- Effizienz des KontrollsystemsPraktischer Effizienzvergleich

- Relative Wirkungsgrade

- Kennzahlen zur prozentualen Verbesserung

- Vergleichende Testergebnisse

- Leistungsdaten aus der realen Welt

3. Berechnung der Energiekosten

Berechnen Sie die tatsächlichen Kosten mit einem einfachen Ansatz:

Berechnung des Jahresverbrauchs

- Täglicher Verbrauch: Verbrauch pro Zyklus × Zyklen pro Stunde × Stunden pro Tag

- Jährlicher Verbrauch: Täglicher Verbrauch × Betriebstage pro Jahr

- Bereinigter Verbrauch: Jahresverbrauch ÷ SystemwirkungsgradUmrechnung der Energiekosten

- Umrechnungsfaktor: kWh pro 1.000 Liter Druckluft

- Energiekosten: Bereinigter Verbrauch × Umrechnungsfaktor × Kosten pro kWh

- Jährliche Energiekosten: Energiekosten × (1 + Inflationsfaktor)Lebenszyklus-Projektion

- Einfache Multiplikation für den geschätzten Lebenszyklus

- Grundlegende Barwertberechnung

- Berücksichtigung der Energiepreisentwicklung

- Vergleichende Analyse zwischen den Optionen

Real-World Application: Herstellung von Automobilkomponenten

Eine meiner praktischsten Energieeffizienzanalysen habe ich für einen Automobilzulieferer in Mexiko durchgeführt. Zu seinen Anforderungen gehörten:

- Vergleich von drei verschiedenen kolbenstangenlosen Zylindertechnologien

- Bewertung über mehrere Betriebsdrücke hinweg

- Analyse der verschiedenen Arbeitszyklen

- Projektion der 10-jährigen Energiekosten

Wir haben einen praktischen Analyseansatz umgesetzt:

Messung des Verbrauchs

- Installation von Durchflussmessern an Versorgungsleitungen

- Gemessener Verbrauch bei tatsächlichem Betriebsdruck

- Getestet mit typischen Produktionslasten

- Aufgezeichnete Zyklen pro Stunde bei NormalbetriebBewertung der Effizienz

- Vergleich von Zylinderkonstruktionen und -spezifikationen

- Bewertete Betriebsdruckanforderungen

- Gemessene Systemwirkungsgrade

- Ermittelte GesamtwirkungsgradeKalkulation der Kosten

- Energiekosten: $0,112/kWh

- Umrechnungsfaktor: 0,12 kWh pro 1.000 Liter

- Jährliche Betriebsstunden: 7,920

- 10-Jahres-Projektion mit 3,5% jährlicher Energieinflation

Die Ergebnisse zeigten dramatische Unterschiede:

| Metrisch | Economy-Zylinder | Mittelgroßer Zylinder | Premium-Zylinder |

|---|---|---|---|

| Luftverbrauch pro Zyklus | 3.8 L | 2.9 L | 2.2 L |

| Erforderlicher Betriebsdruck | 6,5 bar | 5,8 bar | 5,2 bar |

| System-Effizienz | 43% | 56% | 67% |

| Jährliche Energiekosten | $12,840 | $8,760 | $6,240 |

| 10-Jahres-Energiekosten | $147,800 | $100,900 | $71,880 |

Die wichtigste Erkenntnis war, dass der Premium-Zylinder, obwohl er anfangs $1.850 mehr kostete, über seine Lebensdauer $75.920 an Energiekosten einsparen würde, verglichen mit der Economy-Option. Diese Rendite von 41:1 auf die zusätzliche Investition veränderte den Beschaffungsansatz von einer preisbasierten zu einer wertbasierten Entscheidungsfindung.

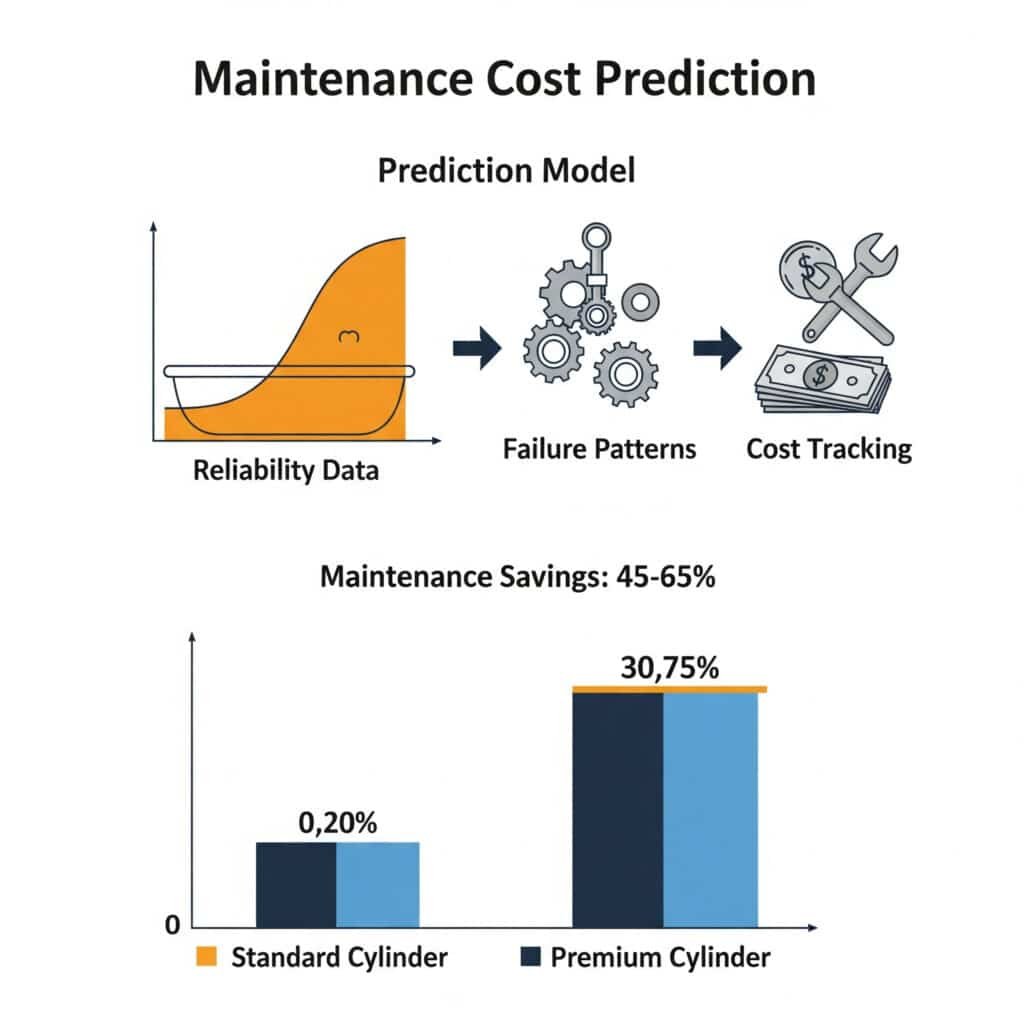

Mit welchen Ansätzen lassen sich die langfristigen Instandhaltungskosten am besten vorhersagen?

Die Instandhaltungskosten stellen oft den unvorhersehbarsten Aspekt der Lebenszykluskosten dar, weshalb praktische Vorhersageansätze für eine fundierte Entscheidungsfindung unerlässlich sind.

Die effektivsten Ansätze zur Vorhersage der Wartungskosten für kolbenstangenlose Zylinder kombinieren die Analyse von Zuverlässigkeitsdaten, die Erkennung von Ausfallmustern und eine umfassende Kostenverfolgung. Dabei zeigt sich, dass Premium-Zylinder die Wartungskosten durch verlängerte Wartungsintervalle, geringere Ausfallraten und vereinfachte Wartungsverfahren in der Regel um 45-65% senken.

Bei der Entwicklung von Instandhaltungsstrategien für pneumatische Systeme in verschiedenen Branchen habe ich festgestellt, dass die meisten Unternehmen die Instandhaltungskosten über die gesamte Lebensdauer erheblich unterschätzen, weil sie sowohl die direkten als auch die indirekten Kosten nicht berücksichtigen. Der Schlüssel ist die Implementierung eines praktischen Prognoseansatzes, der alle relevanten Kostenfaktoren erfasst.

Praktischer Ansatz für die Vorhersage von Wartungskosten

Ein effektives Modell zur Vorhersage von Wartungskosten umfasst diese Schlüsselelemente:

1. Analyse der Zuverlässigkeitsdaten

Beginnen Sie mit einer einfachen Zuverlässigkeitsbewertung:

Fehlerhäufigkeitsanalyse

- Strecke Mittlere Zeit zwischen zwei Ausfällen (MTBF)4

- Berechnung der Ausfallraten

- Gemeinsame Fehlerarten identifizieren

- Vergleichen Sie die Zuverlässigkeit verschiedener OptionenBewertung der Nutzungsdauer

- Bestimmen Sie die typische Nutzungsdauer

- Ermittlung der wichtigsten einschränkenden Faktoren

- Herstellerangaben vergleichen

- Validierung durch PraxiserfahrungVergleich der Wartungsintervalle

- Dokumentieren Sie die empfohlenen Wartungsintervalle

- Vergleich der tatsächlichen Wartungshäufigkeit

- Ermittlung der Anforderungen an die vorbeugende Wartung

- Bewertung der Komplexität von Dienstleistungen

2. Direkte Instandhaltungskostenerfassung

Erfassen Sie alle direkten Wartungskosten:

Analyse der Arbeitskosten

- Verfolgen Sie die Wartungsstunden pro Ereignis

- Anforderungen an das Qualifikationsniveau dokumentieren

- Berechnung der Arbeitskosten pro Eingriff

- Jährliche Arbeitskosten projizierenKosten für Teile und Materialien

- Liste der erforderlichen Ersatzkomponenten

- Dokumentieren Sie Verbrauchsmaterialien

- Berechnung der durchschnittlichen Teilekosten pro Reparatur

- Jährliche Ausgaben für Ersatzteile projizierenAnforderungen an externe Dienstleistungen

- Ermittlung des Bedarfs an spezialisierten Dienstleistungen

- Kosten für Auftragnehmer dokumentieren

- Berechnung der jährlichen Dienstleistungskosten

- Bestimmungen für Notdienste einbeziehen

3. Bewertung der indirekten Kosten

Berücksichtigen Sie die oft übersehenen indirekten Kosten:

Bewertung der Auswirkungen auf die Produktion

- Berechnung der Ausfallzeitkosten pro Stunde

- Dokumentieren Sie die durchschnittliche Reparaturdauer

- Bestimmung des Produktionsverlustes pro Ausfall

- Jährliche Auswirkungen des Projekts auf die ProduktionÜberlegungen zu Qualität und Schrott

- Ermittlung der Qualitätsauswirkungen von Verschlechterungen

- Berechnung von Ausschuss und Nacharbeitskosten

- Dokumentieren Sie die Auswirkungen auf den Kunden

- Jährliche qualitätsbezogene Ausgaben projizierenInventar und Verwaltungsgemeinkosten

- Ermittlung des Ersatzteilbedarfs

- Berechnen Lagerhaltungskosten5

- Dokumentieren Sie den Verwaltungsaufwand

- Jährliche Gemeinkosten projizieren

Real-World Anwendung: Vergleich von Produktionsanlagen

Eine meiner praktischsten Analysen der Wartungskosten wurde für einen Fertigungsbetrieb durchgeführt, der drei verschiedene Optionen für kolbenstangenlose Zylinder verglich. Zu ihren Anforderungen gehörten:

- Projektion der 12-jährigen Wartungskosten

- Bewertung über mehrere Instandhaltungsstrategien hinweg

- Analyse der direkten und indirekten Kosten

- Berücksichtigung der Auswirkungen auf die Produktion

Wir haben einen praktischen Analyseansatz umgesetzt:

Bewertung der Verlässlichkeit

- Gesammelte historische Fehlerdaten

- Berechnete durchschnittliche MTBF für jede Option

- Identifizierte häufige Fehlerarten

- Voraussichtliche AusfallhäufigkeitDirekte Kostenanalyse

- Dokumentierte durchschnittliche Reparaturdauer

- Berechnete typische Teilekosten

- Ermittelte Wartungsarbeitssätze

- Voraussichtliche jährliche direkte WartungskostenBewertung der indirekten Kosten

- Berechnete Produktionsauswirkungen pro Ausfall

- Ermittelte qualitätsbezogene Kosten

- Bewertung des Inventarbedarfs

- Voraussichtliche Gesamtauswirkungen der Instandhaltung

Die Ergebnisse zeigten dramatische Unterschiede:

| Metrisch | Economy-Zylinder | Mittelgroßer Zylinder | Premium-Zylinder |

|---|---|---|---|

| MTBF (Betriebsstunden) | 4,200 | 7,800 | 12,500 |

| Durchschnittliche Reparaturzeit | 4,8 Stunden | 3,2 Stunden | 2,5 Stunden |

| Teilekosten pro Reparatur | $720 | $890 | $1,150 |

| Jährliche direkte Wartungskosten | $9,850 | $5,620 | $3,480 |

| Jährliche Produktionsauswirkungen Kosten | $42,300 | $18,700 | $9,200 |

| 12-Jahres-Wartungskosten | $625,800 | $291,840 | $152,160 |

Die wichtigste Erkenntnis war, dass der Premium-Zylinder trotz 60% höherer Teilekosten pro Reparatur über 12 Jahre hinweg $473.640 an Wartungskosten im Vergleich zur Economy-Variante einsparen würde. Der Großteil dieser Einsparungen ergab sich aus den geringeren Auswirkungen auf die Produktion und nicht aus den direkten Wartungskosten, was deutlich macht, wie wichtig es ist, das gesamte Kostenbild zu betrachten.

Schlussfolgerung

Eine umfassende Analyse der Lebenszykluskosten für kolbenstangenlose Zylindersysteme zeigt, dass der Anschaffungspreis oft der unbedeutendste Faktor bei den Gesamtbetriebskosten ist. Durch die Erstellung genauer Vergleichstabellen für die Anschaffungskosten, die Durchführung praktischer Energieeffizienzberechnungen und die Entwicklung effektiver Ansätze zur Vorhersage von Wartungskosten können Unternehmen wirklich fundierte Entscheidungen treffen, die die langfristige finanzielle Leistung optimieren.

Die wichtigste Erkenntnis aus meiner Erfahrung bei der Durchführung dieser Analysen in verschiedenen Branchen ist, dass hochwertige Pneumatikkomponenten trotz höherer Anschaffungskosten fast immer die niedrigsten Gesamtlebenszykluskosten verursachen. Die Kombination aus geringerem Energieverbrauch, niedrigeren Wartungsanforderungen und geringeren Produktionsauswirkungen führt in der Regel zu 30-50% niedrigeren Gesamtbetriebskosten über einen Zeitraum von 10 Jahren.

FAQs zur Lebenszykluskostenanalyse von kolbenstangenlosen Zylindern

Wie lange ist die typische Amortisationszeit für hochwertige kolbenstangenlose Zylinder im Vergleich zu kostengünstigen Optionen?

Die typische Amortisationszeit für hochwertige kolbenstangenlose Zylinder liegt bei den meisten industriellen Anwendungen zwischen 8 und 18 Monaten. Energieeinsparungen sorgen in der Regel für die schnellste Amortisation, während reduzierte Wartungskosten über längere Zeiträume dazu beitragen. Bei Anwendungen mit hoher Auslastung (>60%) oder bei Betrieben mit hohen Stillstandskosten (>$1.000/Stunde) kann die Amortisationszeit sogar nur 3-6 Monate betragen. Der Schlüssel zu einer genauen Amortisationsberechnung ist die Einbeziehung aller Kostenfaktoren, insbesondere der oft übersehenen Produktionsauswirkungen einer geringeren Zuverlässigkeit.

Wie werden Schwankungen bei den Energiekosten in der Lebenszykluskostenanalyse berücksichtigt?

Um Schwankungen der Energiekosten in der Lebenszykluskostenanalyse zu berücksichtigen, empfehle ich eine Kombination aus historischer Trendanalyse und Sensitivitätsmodellierung. Beginnen Sie mit Ihren aktuellen Energiekosten als Basiswert und wenden Sie dann eine prognostizierte Inflationsrate an, die auf historischen Daten für Ihre Region basiert (in der Regel 2-5% jährlich). Erstellen Sie mehrere Szenarien mit unterschiedlichen Inflationsraten, um die Empfindlichkeit Ihrer Ergebnisse zu verstehen. Bei Betrieben an mehreren Standorten sollten Sie separate Analysen unter Verwendung der lokalen Energiekosten durchführen. Denken Sie daran, dass Verbesserungen der Energieeffizienz umso wertvoller werden, je höher die Energiekosten sind.

Welche Kosten werden bei der Analyse des Lebenszyklus von kolbenstangenlosen Zylindern am häufigsten übersehen?

Zu den Kosten, die bei der Analyse des Lebenszyklus von kolbenstangenlosen Zylindern am häufigsten übersehen werden, gehören: Produktionsverluste während ungeplanter Ausfallzeiten (oft das 5-10-fache der direkten Reparaturkosten), Qualitätseinbußen durch nachlassende Leistung (in der Regel 2-5% des Produktionswerts), Lagerhaltungskosten für Ersatzteile (10-25% des Teilewerts pro Jahr) und Verwaltungsgemeinkosten für das Wartungsmanagement (15-30% der direkten Wartungskosten). Darüber hinaus werden bei vielen Analysen die Kosten für den technischen Support, die Zeit für die Fehlersuche und die Lernkurve im Zusammenhang mit der Einführung neuer Geräte nicht berücksichtigt.

Wie vergleicht man in der Lebenszyklusanalyse Zylinder mit unterschiedlichen Lebensdauern?

Für den Vergleich von Zylindern mit unterschiedlicher erwarteter Lebensdauer verwenden Sie einen einheitlichen Analysezeitraum, der der längsten erwarteten Lebensdauer oder einem gemeinsamen Vielfachen der verschiedenen Lebensdauern entspricht. Berücksichtigen Sie die Ersatzkosten für Komponenten mit kürzerer Lebensdauer in angemessenen Abständen. Berechnen Sie den Nettogegenwartswert (NPV) aller Kosten unter Verwendung eines Abzinsungssatzes, der die Kapitalkosten Ihres Unternehmens widerspiegelt (normalerweise 8-12%). Dieser Ansatz ermöglicht einen fairen Vergleich, da er den Zeitpunkt der Ausgaben und den Zeitwert des Geldes berücksichtigt. Wenn Sie z. B. Zylinder mit einer Lebensdauer von 5 bzw. 10 Jahren vergleichen, sollten Sie einen Analysezeitraum von 10 Jahren zugrunde legen und die Ersatzkosten für die 5-Jahres-Option einbeziehen.

Welche Daten sollten gesammelt werden, um die Genauigkeit der Vorhersage von Instandhaltungskosten zu verbessern?

Um die Genauigkeit der Vorhersage von Wartungskosten zu verbessern, sollten Sie folgende Schlüsseldaten sammeln: detaillierte Fehleraufzeichnungen (Datum, Betriebsstunden, Fehlerart, Ursache), Reparaturinformationen (Zeit, Teile, Arbeitsstunden, erforderliches Qualifikationsniveau), Wartungshistorie (vorbeugende Wartungsaktivitäten, Befunde, Anpassungen), Betriebsbedingungen (Druck, Temperatur, Zyklusrate, Last) und Auswirkungen auf die Produktion (Dauer der Ausfallzeit, Produktionsverlust, Qualitätseinbußen). Verfolgen Sie diese Daten über mindestens 12 Monate, um saisonale Schwankungen zu erfassen. Die wertvollsten Erkenntnisse ergeben sich oft aus dem Vergleich ähnlicher Anlagen in verschiedenen Anwendungen oder unter verschiedenen Betriebsbedingungen, um wichtige Leistungsfaktoren zu ermitteln.

-

Bietet eine ausführliche Erläuterung der Lebenszykluskostenanalyse oder der Gesamtbetriebskosten (TCO), ein finanzielles Prinzip, das den anfänglichen Kaufpreis eines Vermögenswerts sowie alle direkten und indirekten Betriebs- und Wartungskosten während seiner Lebensdauer umfasst. ↩

-

Erläutert die Inbetriebnahmephase eines Projekts, d. h. den systematischen Prozess, der sicherstellt, dass alle Systeme und Komponenten entsprechend den betrieblichen Anforderungen des Eigentümers konzipiert, installiert, getestet, betrieben und gewartet werden. ↩

-

Erläutert den Unterschied zwischen ANR (conditions normales de référence), dem europäischen Standard für "normale" Referenzbedingungen (0°C, 1013,25 mbar), und SCFM (Standard Cubic Feet per Minute), dem gängigen nordamerikanischen Standard. ↩

-

Bietet eine klare Definition von MTBF (Mean Time Between Failures), einer wichtigen Zuverlässigkeitskennzahl, die die voraussichtliche Zeitspanne zwischen inhärenten Ausfällen eines mechanischen oder elektronischen Systems während des normalen Systembetriebs angibt. ↩

-

Beschreibt die Lagerhaltungskosten (oder Vorhaltekosten), d. h. die Gesamtkosten für die Lagerung unverkaufter Bestände, einschließlich Lagerraum, Arbeit, Versicherung und Kosten für Veralterung oder Schäden. ↩