Haben Sie mit langsamen Zylindergeschwindigkeiten, uneinheitlichen Bewegungen oder unzureichender Kraft in Ihren pneumatischen Systemen zu kämpfen? Diese häufigen Probleme rühren oft von einem falsch verstandenen Schuldigen her: dem Strömungswiderstand. Viele Ingenieure bemessen ihre pneumatischen Komponenten ausschließlich nach den Anforderungen an Druck und Kraft und übersehen dabei die kritischen Auswirkungen des Strömungswiderstands auf die tatsächliche Leistung.

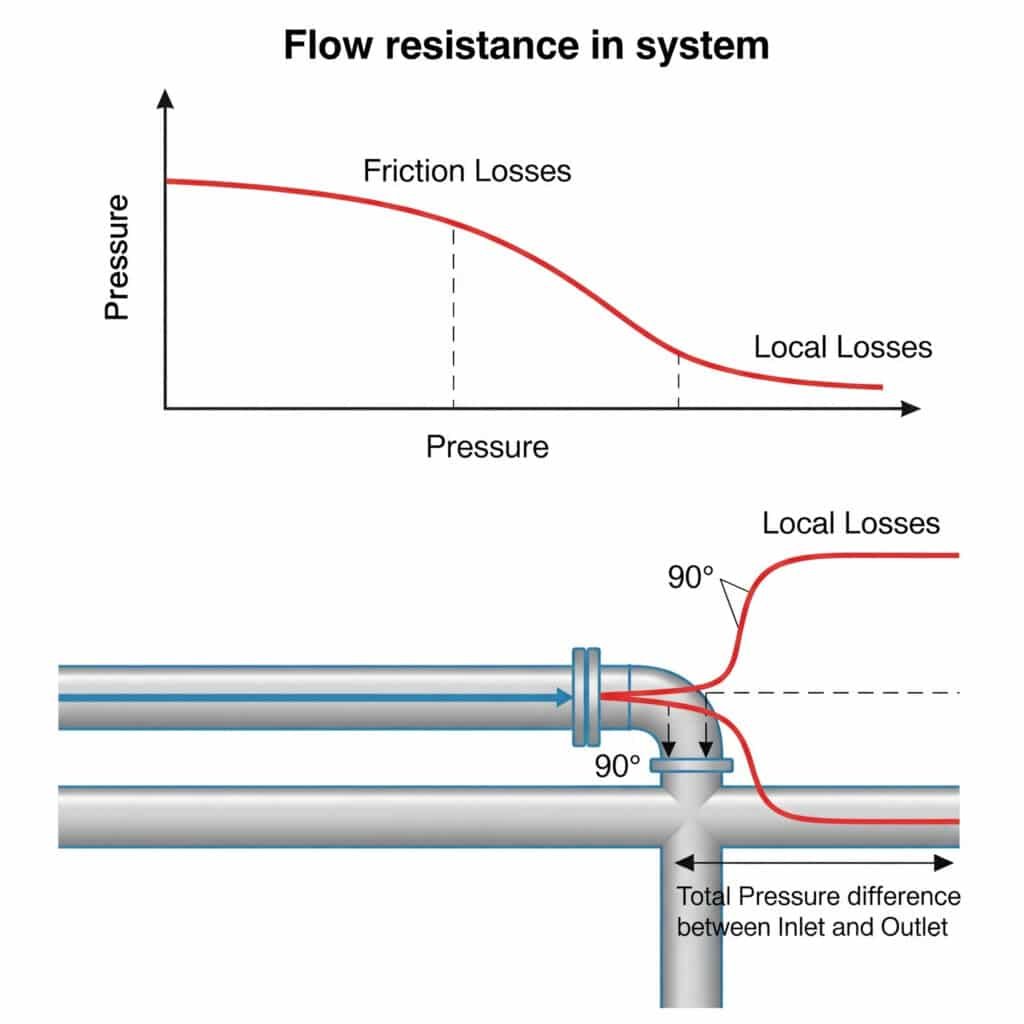

Der Strömungswiderstand in pneumatischen Systemen führt zu Druckabfällen, die die verfügbare Kraft verringern, die maximale Geschwindigkeit begrenzen und eine ungleichmäßige Bewegung verursachen. Dieser Widerstand entsteht sowohl durch Reibung entlang gerader Rohre (Reibungsverluste) als auch durch Unterbrechungen an Armaturen, Bögen und Ventilen (lokale Verluste). Zusammen können diese Widerstände die tatsächliche Systemleistung im Vergleich zu theoretischen Berechnungen um 20-50% verringern.

In den mehr als 15 Jahren, in denen ich bei Bepto mit pneumatischen Systemen arbeite, habe ich unzählige Fälle erlebt, in denen das Verständnis und die Behebung von Strömungswiderständen leistungsschwache Systeme in zuverlässige, effiziente Anlagen verwandelt hat. Lassen Sie mich Ihnen mitteilen, was ich über die Berechnung und Minimierung dieser versteckten Leistungskiller gelernt habe.

Inhaltsübersicht

- Wie berechnet man eigentlich die Reibungsverluste in pneumatischen Leitungen?

- Warum ist die Methode der äquivalenten Länge für einen genauen Systementwurf so wichtig?

- Was passiert, wenn Luft durch reduzierte Bohrungsabschnitte strömt?

- Schlussfolgerung

- FAQs zum Strömungswiderstand in pneumatischen Systemen

Wie berechnet man eigentlich die Reibungsverluste in pneumatischen Leitungen?

Reibungsverluste in geraden Rohren sind die Grundlage für die Berechnung des Durchflusswiderstands, aber viele Ingenieure verlassen sich auf zu einfache Faustregeln, die zu unterdimensionierten Systemen führen.

Die Reibungsverluste in pneumatischen Leitungen werden nach der Darcy-Weisbach-Gleichung1ΔP = λ(L/D)(ρv²/2), wobei λ der Reibungsfaktor, L die Rohrlänge, D der Rohrdurchmesser, ρ die Luftdichte und v die Strömungsgeschwindigkeit ist. Bei pneumatischen Systemen variiert der Reibungsfaktor λ je nach Reynoldszahl2 und der relativen Rauheit und wird normalerweise mit Hilfe von Nachschlagetabellen oder der Moody-Diagramm3.

Das Verständnis von Reibungsverlusten hat praktische Auswirkungen auf die Systemgestaltung und die Fehlersuche. Lassen Sie mich dies in umsetzbare Erkenntnisse aufschlüsseln.

Effektive Nutzung von Reibungsfaktortabellen

Der Reibungsfaktor (λ) ist der Schlüsselparameter bei der Berechnung der Druckverluste, aber die Bestimmung seines Wertes erfordert die Berücksichtigung der Strömungsbedingungen:

| Strömungsregime | Reynolds-Zahl (Re) | Bestimmung des Reibungsfaktors |

|---|---|---|

| Laminare Strömung | Re < 2000 | λ = 64/Re |

| Transitionaler Fluss | 2000 < Re < 4000 | Unzuverlässig - vermeiden Sie die Planung in diesem Bereich |

| Turbulente Strömung | Re > 4000 | Verwendung von Nachschlagetabellen auf der Grundlage der relativen Rauheit (ε/D) |

Praktische Reibungsfaktor-Nachschlagtabelle

Für turbulente Strömungen in pneumatischen Systemen ist diese vereinfachte Tabelle zu verwenden:

| Material der Rohre | Relative Rauhigkeit (ε/D) | Reibungskoeffizient (λ) bei gängigen Reynoldszahlen |

|---|---|---|

| Re = 10.000 | ||

| Glatte Schläuche (PVC, Polyurethan) | 0.0001 – 0.0005 | 0.031 |

| Aluminium-Rohre | 0.001 – 0.002 | 0.035 |

| Verzinkter Stahl | 0.003 – 0.005 | 0.042 |

| Verrosteter Stahl | 0.01 – 0.05 | 0.054 |

Berechnung des Druckabfalls in realen pneumatischen Systemen

Lassen Sie uns ein praktisches Beispiel durchgehen:

| Parameter | Wert/Berechnung | Beispiel |

|---|---|---|

| Rohrdurchmesser (D) | Innendurchmesser | 8mm (0,008m) |

| Rohrlänge (L) | Gerade Gesamtlänge | 5m |

| Durchflussmenge (Q) | Von den Systemanforderungen | 20 Standardliter/Sekunde |

| Dichte der Luft (ρ) | Bei Betriebsdruck | 7,2 kg/m³ bei 6 bar |

| Fließgeschwindigkeit (v) | v = Q/(π×D²/4) | v = 0,02m³/s/(π×0,008²/4) = 398 m/s |

| Reynolds-Zahl (Re) | Re = ρvD/μ | Re = 7,2×398×0,008/1,8×10-⁵ = 1.273.600 |

| Relative Rauhigkeit | Für Polyurethanschläuche | 0.0003 |

| Reibungskoeffizient (λ) | Aus der Nachschlagetabelle | 0.017 |

| Druckabfall (ΔP) | ΔP = λ(L/D)(ρv²/2) | ΔP = 0,017×(5/0,008)×(7,2×398²/2) = 6,07 bar |

Anwendung in der Praxis: Lösung von Problemen mit der Geschwindigkeit von Zylindern

Letztes Jahr arbeitete ich mit Sarah, einer Fertigungsingenieurin bei einem Unternehmen für Verpackungsausrüstung in Wisconsin. Ihr kolbenstangenloses Zylindersystem arbeitete nur mit 60% der erwarteten Geschwindigkeit, obwohl sie den richtig dimensionierten Zylinder und einen angemessenen Versorgungsdruck hatte.

Nach der Analyse ihres Systems stellte ich fest, dass sie 6-mm-Schläuche für eine High-Flow-Anwendung verwendete. Die Reibungsverluste verursachten einen Druckabfall von 2,1 bar, was die verfügbare Kraft und Geschwindigkeit erheblich reduzierte. Durch die Umrüstung auf 10-mm-Schläuche konnten wir den Druckabfall auf 0,4 bar reduzieren, und ihr System erreichte sofort die erforderliche Leistung ohne weitere Änderungen.

Faktoren, die die Reibungsverluste in realen Systemen beeinflussen

Mehrere Faktoren beeinflussen die tatsächlichen Reibungsverluste:

- Lufttemperatur: Höhere Temperaturen erhöhen Viskosität und Reibung

- Verunreinigung: Schmutz und Öl können die effektive Rauhigkeit erhöhen

- Rohrbiegen: Mikroverformung in gebogenen Rohren erhöht den Widerstand

- Alter Verschlechterung: Korrosion und Ablagerungen erhöhen mit der Zeit die Rauheit

- Betriebsdruck: Höhere Drücke erhöhen die Dichte und die Verluste

Warum ist die Methode der äquivalenten Länge für einen genauen Systementwurf so wichtig?

Lokale Verluste an Armaturen, Ventilen und Bögen übersteigen oft die Reibungsverluste in geraden Rohren, doch viele Ingenieure ignorieren sie entweder oder verwenden grobe Schätzmethoden, die zu Leistungsproblemen führen.

Die Methode der äquivalenten Länge rechnet die lokalen Verluste von Armaturen und Ventilen in eine äquivalente Länge gerader Rohre um, die den gleichen Druckabfall verursachen würde. Dies wird mit Le = K(D/λ) berechnet, wobei Le die äquivalente Länge ist, K ist der lokaler Verlustkoeffizient4, D ist der Rohrdurchmesser und λ ist der Reibungsfaktor. Diese Methode vereinfacht die Berechnungen und liefert genauere Vorhersagen zur Systemleistung.

Wir wollen nun untersuchen, wie diese Methode bei der Planung pneumatischer Systeme effektiv angewendet werden kann.

Tabellen mit äquivalenten Längen für gängige pneumatische Komponenten

Hier finden Sie eine praktische Referenztabelle für gängige pneumatische Komponenten:

| Komponente | K-Wert | Äquivalente Länge (Le/D) |

|---|---|---|

| 90°-Bogen (scharf) | 0.9 | 30 |

| 90°-Bogen (Standardradius) | 0.3 | 10 |

| 45°-Bogen | 0.2 | 7 |

| T-Abzweigung (Durchfluss) | 0.3 | 10 |

| T-Abzweigung (Abzweigstrom) | 1.0 | 33 |

| Kugelhahn (vollständig geöffnet) | 0.1 | 3 |

| Absperrschieber (vollständig geöffnet) | 0.2 | 7 |

| Schnellverschluss-Kupplung | 0.4-0.8 | 13-27 |

| Rückschlagventil | 1.5-2.5 | 50-83 |

| Standard-Durchflussregelventil | 1.0-3.0 | 33-100 |

Anwendung der Methode der äquivalenten Länge

Um diese Methode wirksam einzusetzen:

- Identifizieren Sie alle Komponenten in Ihrem pneumatischen Kreislauf

- Ermitteln Sie den K-Wert oder das äquivalente Längenverhältnis (Le/D) für jedes Bauteil

- Berechnen Sie die äquivalente Länge durch Multiplikation mit dem Rohrdurchmesser

- Addieren Sie alle äquivalenten Längen zur tatsächlichen geraden Rohrlänge

- Verwenden Sie die effektive Gesamtlänge für die Berechnung der Reibungsverluste.

Zum Beispiel ein System mit 5 m geradem 8-mm-Schlauch, vier 90°-Bögen, einem T-Stück und zwei Schnellkupplungen:

| Komponente | Menge | Le/D | Äquivalente Länge |

|---|---|---|---|

| 90°-Winkelstücke | 4 | 10 | 4 × 10 × 0,008m = 0,32m |

| T-Verbindung | 1 | 10 | 1 × 10 × 0,008m = 0,08m |

| Schnell-Verbindungen | 2 | 20 | 2 × 20 × 0,008m = 0,32m |

| Äquivalente Gesamtlänge | 0.72m | ||

| Tatsächliche gerade Länge | 5.00m | ||

| Effektive Gesamtlänge | 5.72m |

Das bedeutet, dass sich Ihr 5-m-System aufgrund lokaler Verluste wie ein 5,72-m-System verhält - eine Zunahme der effektiven Länge um 14,4%.

Fallstudie: Optimierung der Ventilplatzierung in Montagesystemen

Vor kurzem habe ich Miguel, einem Automatisierungsingenieur in einem Elektronikmontagewerk in Arizona, geholfen. Sein Pick-and-Place-System wies trotz der Verwendung hochwertiger Komponenten inkonsistente Bewegungen und Zykluszeitschwankungen auf.

Die Analyse ergab, dass sein Ventilverteiler 3 m von den Zylindern entfernt war und der Kreislauf zahlreiche Anschlüsse enthielt. Die Berechnung der äquivalenten Länge ergab, dass die tatsächliche Entfernung von 3 m aufgrund von lokalen Verlusten eine effektive Länge von 7,2 m aufwies - mehr als das Doppelte der geraden Rohrstrecke!

Durch die Verlegung des Ventilverteilers näher an die Zylinder und den Wegfall mehrerer Anschlüsse konnten wir die effektive Länge von 7,2 m auf 2,1 m reduzieren. Dadurch verringerte sich der Druckabfall um 70%, was zu einer gleichmäßigen Bewegung und einer um 15% kürzeren Zykluszeit führte.

Praktische Tipps zur Minimierung von lokalen Verlusten

Zur Reduzierung lokaler Verluste in Ihren pneumatischen Systemen:

- Gebogene oder abgerundete Ellbogen verwenden anstelle von scharfen Biegungen (reduziert den K-Wert um 67%)

- Minimieren Sie die Anzahl der Beschläge durch Planung einer direkteren Streckenführung

- Auswahl von Komponenten mit geringer Reibung wie Kugelhähne mit vollem Durchgang, wo dies angebracht ist

- Armaturen richtig dimensionieren - unterdimensionierte Armaturen verursachen unverhältnismäßig hohe Verluste

- Ventile in der Nähe der Stellantriebe platzieren um die effektive Schlauchlänge zu minimieren

Was passiert, wenn Luft durch reduzierte Bohrungsabschnitte strömt?

Reduzierte Bohrungsabschnitte in pneumatischen Kreisläufen - z. B. teilweise geschlossene Ventile, unterdimensionierte Armaturen oder Durchmesserübergänge - führen zu erheblichen Durchflussbeschränkungen, die die Systemleistung stark beeinträchtigen können.

Wenn Luft durch Abschnitte mit reduzierter Bohrung strömt, Druckverluste5 nach der Formel ΔP = ρ(v₂² - v₁²)/2 auftreten, wobei v₁ die Geschwindigkeit vor der Drosselung und v₂ die Geschwindigkeit in der Drosselung ist. Dies kann mit Hilfe des Kompensationsfaktors für das Bohrungsverhältnis C = (1 - (d/D)⁴) kompensiert werden, wobei d der reduzierte Durchmesser und D der ursprüngliche Durchmesser ist. Dieser Faktor hilft, die tatsächliche Systemleistung vorherzusagen und eine Unterdimensionierung der Komponenten zu vermeiden.

Untersuchen wir die praktischen Auswirkungen von reduzierten Querschnitten und wie sie bei der Systementwicklung berücksichtigt werden können.

Berechnung von Druckabfällen an Durchmesserübergängen

Wenn Luft von einem größeren Durchmesser zu einem kleineren strömt, kann der Druckabfall wie folgt berechnet werden:

| Parameter | Formel | Beispiel |

|---|---|---|

| Original-Durchmesser (D) | Aus den Spezifikationen | 10mm |

| Reduzierter Durchmesser (d) | Aus den Spezifikationen | 6mm |

| Bohrungsverhältnis (d/D) | Einfache Teilung | 0.6 |

| Durchflussmenge (Q) | Von den Systemanforderungen | 15 Standardliter/Sekunde |

| Geschwindigkeit im Originalrohr (v₁) | v₁ = Q/(π×D²/4) | 191 m/s |

| Geschwindigkeit im reduzierten Abschnitt (v₂) | v₂ = Q/(π×d²/4) | 531 m/s |

| Druckabfall (ΔP) | ΔP = ρ(v₂² - v₁²)/2 | 0,88 bar |

| Kompensationsfaktor (C) | C = (1 - (d/D)⁴) | 0.87 |

Übliche Szenarien der Bohrungsreduzierung und ihre Auswirkungen

Hier sehen Sie, wie sich verschiedene Bohrungsreduzierungen auf die Durchflusskapazität auswirken:

| Bohrungsreduzierung | Reduzierung der Durchflusskapazität | Erhöhung des Druckabfalls |

|---|---|---|

| 10mm bis 8mm | 36% | 2.4× |

| 10mm bis 6mm | 64% | 7.7× |

| 10mm bis 4mm | 84% | 39× |

| 8mm bis 6mm | 44% | 3.2× |

| 8mm bis 4mm | 75% | 16× |

| 6mm bis 4mm | 56% | 5.1× |

Diese Zahlen verdeutlichen, warum scheinbar geringe Verkleinerungen des Durchmessers dramatische Auswirkungen auf die Systemleistung haben können.

Die kumulative Wirkung von Mehrfachbeschränkungen

In realen pneumatischen Schaltungen treten mehrere Einschränkungen in Reihe auf. Ihre Wirkung ist kumulativ und kann mit berechnet werden:

- Konvertieren Sie jede Einschränkung in ihren entsprechenden C-Faktor

- Berechnen Sie den gesamten C-Faktor: Ctotal = 1 - (1-C₁)(1-C₂)(1-C₃)...

- Verwenden Sie diesen Gesamtfaktor, um die Gesamtleistungsminderung des Systems zu bestimmen

Fallstudie: Lösung von Problemen mit Ventil-Antriebs-Fehlanpassungen

Letzten Monat arbeitete ich mit Thomas, einem Wartungsleiter in einem Möbelwerk in North Carolina. Sein neues kolbenstangenloses Zylindersystem arbeitete mit weniger als der Hälfte der erwarteten Geschwindigkeit, obwohl er die vom Hersteller empfohlene Ventilgröße verwendete.

Die Untersuchung ergab, dass er mehrere Bohrungen in seinem Kreislauf hatte:

- 10mm Zuleitung zu 8mm Ventilanschlüssen (C₁ = 0,36)

- 8-mm-Ventilanschlüsse auf 6-mm-Anschlüsse (C₂ = 0,44)

- 6-mm-Anschlüsse an 8-mm-Zylinderanschlüsse mit internen Beschränkungen (C₃ = 0,32)

Der Gesamtkompensationsfaktor war Ctotal = 1 - (1-0,36)(1-0,44)(1-0,32) = 0,75, was bedeutet, dass sein System 75% seiner theoretischen Durchflusskapazität verlor!

Durch die Aufrüstung mit richtig dimensionierten Komponenten im gesamten System konnten wir diese Einschränkungen beseitigen und die erforderliche Leistung ohne Änderung des Zylinders oder des Versorgungsdrucks erreichen.

Praktische Strategien zur Minimierung von Bohrungsreduktionsverlusten

Verringerung der Verluste durch Bohrlochverkleinerungen:

- Konstante Größe der Komponenten im gesamten pneumatischen Kreislauf

- Verwenden Sie die größte praktische Schlauchgröße für High-Flow-Anwendungen

- Beachten Sie die internen Komponentenbeschränkungenund nicht nur Verbindungsgrößen

- Parallele Fließwege berücksichtigen für hohe Durchflussanforderungen

- Eliminieren Sie unnötige Adapter und Übergänge wo immer möglich

Das Prinzip des "schwächsten Glieds" in pneumatischen Systemen

Denken Sie daran, dass die Leistung Ihres Pneumatiksystems durch seine restriktivste Komponente begrenzt wird. Ein einziges unterdimensioniertes Element kann die Vorteile von richtig dimensionierten Komponenten an anderen Stellen des Systems zunichte machen.

Ein System mit 10-mm-Schläuchen, 10-mm-Ventilen, aber 6-mm-Fittings am Zylinder hat im Wesentlichen die gleiche Leistung wie ein System mit durchgängig 6-mm-Komponenten - zu einem höheren Preis.

Schlussfolgerung

Das Verständnis und die korrekte Berechnung des Strömungswiderstands - durch Reibungsfaktortabellen, äquivalente Längenmethoden und die Kompensation reduzierter Bohrungen - ist für die Konstruktion von Pneumatiksystemen, die unter realen Bedingungen die erwartete Leistung erbringen, von entscheidender Bedeutung. Durch die Anwendung dieser Berechnungsmethoden und Konstruktionsprinzipien können Sie Ihre kolbenstangenlosen Zylinderanwendungen und andere pneumatische Systeme für maximale Leistung und Zuverlässigkeit optimieren.

FAQs zum Strömungswiderstand in pneumatischen Systemen

Wie viel Druckabfall ist in einem pneumatischen System akzeptabel?

Der zulässige Druckabfall hängt von den Anforderungen Ihrer Anwendung ab, aber als allgemeine Richtlinie sollte der Gesamtdruckabfall auf 10-15% des Versorgungsdrucks begrenzt werden, um einen effizienten Betrieb zu gewährleisten. Für ein 6-bar-System bedeutet dies, dass der Gesamtdruckabfall unter 0,6-0,9 bar liegen sollte. Bei kritischen Anwendungen kann ein noch geringerer Druckabfall von 5-8% erforderlich sein, um eine gleichbleibende Leistung zu gewährleisten.

Welcher Zusammenhang besteht zwischen dem Rohrdurchmesser und dem Druckverlust?

Bei turbulenter Strömung in pneumatischen Systemen ist der Druckabfall umgekehrt proportional zur fünften Potenz des Durchmessers (D⁵). Das bedeutet, dass eine Verdoppelung des Rohrdurchmessers den Druckabfall um etwa das 32-fache reduziert. Zum Beispiel kann eine Vergrößerung des Rohrdurchmessers von 6 mm auf 12 mm den Druckabfall unter denselben Strömungsbedingungen von 1,5 bar auf nur 0,047 bar reduzieren.

Wie bestimme ich die richtige Schlauchgröße für meine pneumatische Anwendung?

Wählen Sie die Rohrgröße anhand der erforderlichen Durchflussmenge und des zulässigen Druckabfalls aus. Berechnen Sie die Reynoldszahl und den Reibungsfaktor und verwenden Sie dann die Darcy-Weisbach-Gleichung, um den Druckabfall für verschiedene Durchmesser zu bestimmen. Wählen Sie den kleinsten Durchmesser, der den Druckabfall innerhalb akzeptabler Grenzen hält (typischerweise <10% des Versorgungsdrucks), und berücksichtigen Sie dabei Platzmangel und Kosten.

Was schafft mehr Einschränkungen: ein 90°-Bogen oder 5 Meter gerades Rohr?

Ein scharfer 90°-Bogen erzeugt normalerweise einen Widerstand, der 30 Rohrdurchmessern eines geraden Rohres entspricht. Bei 8-mm-Rohren entspricht ein scharfer Bogen etwa 240 mm (30 × 8 mm) geraden Rohren. Das bedeutet, dass 5 Meter gerades Rohr etwa 21-mal mehr Widerstand erzeugen als ein einzelnes Winkelstück. Systeme enthalten jedoch oft mehrere Krümmer und Armaturen, deren kumulative Wirkung die Verluste bei geraden Rohrlängen übersteigen kann.

Wie wirken sich die Schnellverschlusskupplungen auf die Systemleistung aus?

Standard-Schnellverbindungsanschlüsse führen in der Regel zu einem lokalen Verlust, der 15-25 Rohrdurchmessern eines geraden Rohres entspricht. Noch wichtiger ist, dass viele Schnellanschlüsse interne Einschränkungen haben, die kleiner sind als ihre Nenngröße. Eine "10 mm"-Schnellkupplung hat vielleicht nur einen Innenwiderstand von 7-8 mm, was zu einer Verringerung der Bohrung führt, die die Durchflusskapazität an dieser Stelle um 50-70% verringern kann.

Welche Auswirkungen haben teilweise geschlossene Stromregelventile auf die Systemleistung?

Ein auf 50% seines vollen Durchmessers geschlossenes Durchflussregelventil reduziert den Durchfluss nicht nur um 50%, sondern aufgrund der nichtlinearen Beziehung zwischen Durchmesser und Durchflusskapazität um etwa 75%. Der Druckabfall steigt mit dem Quadrat der Geschwindigkeitsänderung, so dass eine Halbierung des effektiven Durchmessers den Druckabfall bei gleichen Durchflussbedingungen um das 16-fache erhöht.

-

Bietet eine detaillierte Aufschlüsselung der Darcy-Weisbach-Gleichung, einer grundlegenden und weit verbreiteten Formel in der Fluiddynamik zur Berechnung des Druckverlusts aufgrund von Reibung in einem Rohr. ↩

-

Bietet eine klare Definition der Reynoldszahl, einer kritischen dimensionslosen Größe, die zur Vorhersage von Strömungsmustern (laminar oder turbulent) in verschiedenen Strömungssituationen verwendet wird. ↩

-

Stellt das Moody-Diagramm vor, ein umfassendes Diagramm, das den Darcy-Reibungsfaktor gegen die Reynolds-Zahl und die relative Rauheit aufträgt und das Standardwerkzeug für Ingenieure zur Bestimmung des Druckabfalls in Rohren ist. ↩

-

Erläutert das Konzept des K-Werts oder des lokalen Verlustkoeffizienten, einer dimensionslosen Zahl, die zur Charakterisierung des Druckverlusts in einer Rohrverbindung oder einem Ventil als Teil der Methode der äquivalenten Länge verwendet wird. ↩

-

Erläutert die physikalischen Grundlagen des Druckabfalls, der auftritt, wenn eine Flüssigkeit eine Drosselstelle (eine Öffnung) passiert, basierend auf den Prinzipien der Kontinuitätsgleichung und des Bernoulli-Prinzips. ↩