¿Está malgastando energía y experimentando un rendimiento poco fiable con sus sistemas de manipulación por vacío? Muchos fabricantes luchan contra el consumo excesivo de aire, los tiempos de ciclo lentos y la caída de piezas debido a una selección incorrecta del generador de vacío. Elegir la tecnología de vacío adecuada puede solucionar de inmediato estos costosos problemas.

Lo ideal generador de vacío1 debe ajustarse a los requisitos específicos de su aplicación en cuanto a nivel de vacío, caudal y eficiencia energética. La selección requiere comprender la relación entre la fuerza de succión y el caudal de aire, considerar diseños de eyectores multietapa para ahorrar energía y evaluar la estabilidad de retención del vacío para un funcionamiento fiable.

Recuerdo que el año pasado visité unas instalaciones de envasado en Suiza donde sustituían las ventosas semanalmente debido a una mala selección del generador. Tras analizar su aplicación e implementar el generador de vacío adecuado con el dimensionamiento correcto, redujeron el consumo de aire en 65% y eliminaron por completo las caídas de producto. Permítanme compartir lo que he aprendido a lo largo de mis años en la industria neumática.

Índice

- Comprensión de las curvas de relación fuerza-caudal de vacío

- Soluciones de eyectores multietapa de bajo consumo

- Cómo probar y garantizar la estabilidad del vacío

¿Cómo afecta a su aplicación la relación entre la fuerza del vacío y el caudal?

Comprender la relación entre la fuerza de vacío y el caudal es esencial para seleccionar un generador que ofrezca un rendimiento óptimo para su aplicación específica.

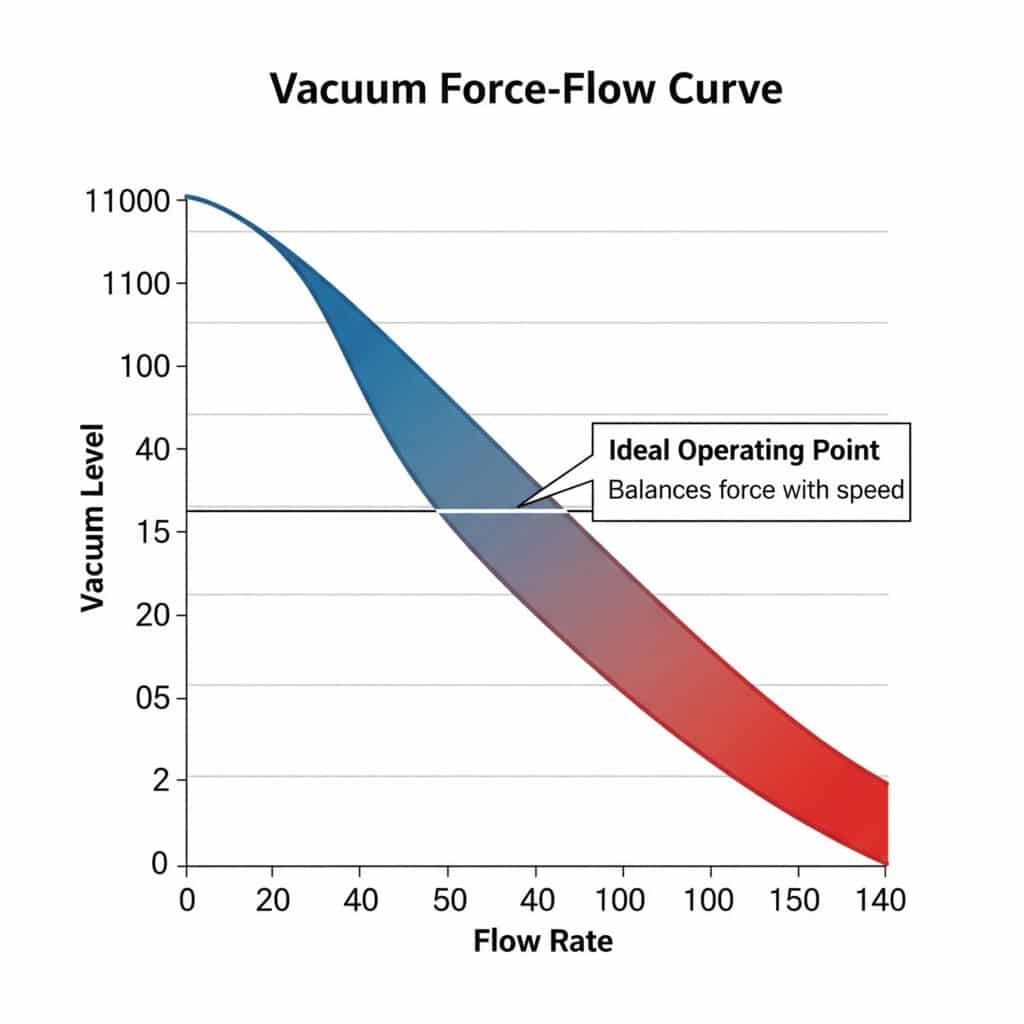

En curva fuerza-caudal de vacío2 ilustra cómo cambia la fuerza de aspiración con el caudal de aire. A medida que aumenta el nivel de vacío, suele disminuir el caudal disponible. El punto de funcionamiento ideal equilibra una fuerza de vacío suficiente para un agarre seguro con una capacidad de caudal adecuada para evacuar rápidamente el sistema.

Comprender las curvas fuerza-caudal de vacío

La curva fuerza-caudal de vacío es una representación gráfica que muestra la relación entre:

- Nivel de vacío (normalmente medido en -kPa o %)

- Caudal de aire (normalmente medido en L/min o SCFM)

Esta relación es crucial porque repercute directamente:

- Fuerza de sujeción disponible para su aplicación

- Tiempo de respuesta para lograr un agarre seguro

- Consumo energético de su sistema de vacío

- Fiabilidad general del sistema

Parámetros clave en las curvas fuerza-caudal de vacío

Cuando analice las especificaciones del generador de vacío, preste atención a estos puntos críticos:

Nivel máximo de vacío

Representa el vacío más alto que puede alcanzar el generador, medido normalmente a caudal cero:

- Eyectores de una etapa: normalmente -75 a -85 kPa

- Eyectores multietapa: normalmente -85 a -92 kPa

- Bombas de vacío mecánicas: pueden superar los -95 kPa

Caudal máximo

Indica el volumen máximo de aire que puede evacuar el generador, medido a vacío cero:

- Determina la velocidad de evacuación

- Crítico para aplicaciones de gran volumen

- Impacto en el tiempo de ciclo en entornos de producción

Punto de funcionamiento óptimo

Aquí es donde el generador proporciona el mejor equilibrio entre nivel de vacío y caudal:

- Suele encontrarse en la parte media de la curva

- Funcionamiento eficaz para la mayoría de las aplicaciones

- Equilibra el consumo de energía con el rendimiento

Análisis de curvas para aplicaciones específicas

Diferentes aplicaciones requieren diferentes posiciones en la curva fuerza-caudal:

| Tipo de aplicación | Posición ideal de la curva | Razonamiento |

|---|---|---|

| Materiales porosos | Prioridad de caudal alto | Compensa las fugas a través del material |

| Superficies no porosas y lisas | Prioridad alto vacío | Maximiza la fuerza de sujeción |

| Recogida y colocación de alta velocidad | Posición equilibrada | Optimiza el tiempo de ciclo y la fiabilidad |

| Manipulación de cargas pesadas | Prioridad alto vacío | Garantiza un agarre seguro bajo carga |

| Condiciones variables de la superficie | Prioridad de caudal alto | Se adapta a un sellado inconsistente |

Cálculo de la fuerza de aspiración necesaria

Para determinar la fuerza de vacío necesaria:

- Calcula la fuerza teórica necesaria:

F = m × (g + a) × S

Dónde:

- F = Fuerza necesaria (N)

- m = Masa del objeto (kg)

- g = Aceleración gravitatoria (9,81 m/s²)

- a = Aceleración del sistema (m/s²)

- S = Factor de seguridad (normalmente 2-3)

- Determine la superficie de ventosa necesaria:

A = F ÷ P

Dónde:

- A = superficie de la copa (m²)

- F = Fuerza necesaria (N)

- P = Presión de vacío de funcionamiento (Pa)

- Seleccione un generador que proporcione:

- Nivel de vacío suficiente para el área calculada

- Caudal adecuado a sus necesidades de tiempo de evacuación

Ejemplo de aplicación real

El mes pasado, consulté a un fabricante de productos electrónicos de Alemania que experimentaba tiempos de ciclo lentos en su sistema de manipulación de placas de circuito impreso. Su generador de vacío existente estaba sobredimensionado para el nivel de vacío pero infradimensionado para el caudal.

Analizando su aplicación:

- Fuerza de sujeción necesaria: 15N

- Peso del circuito impreso: 0,5 kg

- Aceleración del sistema: 2 m/s².

- Factor de seguridad: 2

Calculamos que necesitaban:

- Nivel mínimo de vacío: -40 kPa

- Caudal mínimo: 25 L/min

Seleccionando un generador de vacío Bepto con características equilibradas (-60 kPa, 35 L/min):

- Reducción del tiempo de evacuación en 45%

- Aumento del rendimiento de producción en 28%

- Fiabilidad perfecta

- Reducción del consumo de aire comprimido en 15%

¿Cómo pueden los eyectores multietapa optimizar la eficiencia energética de su sistema de vacío?

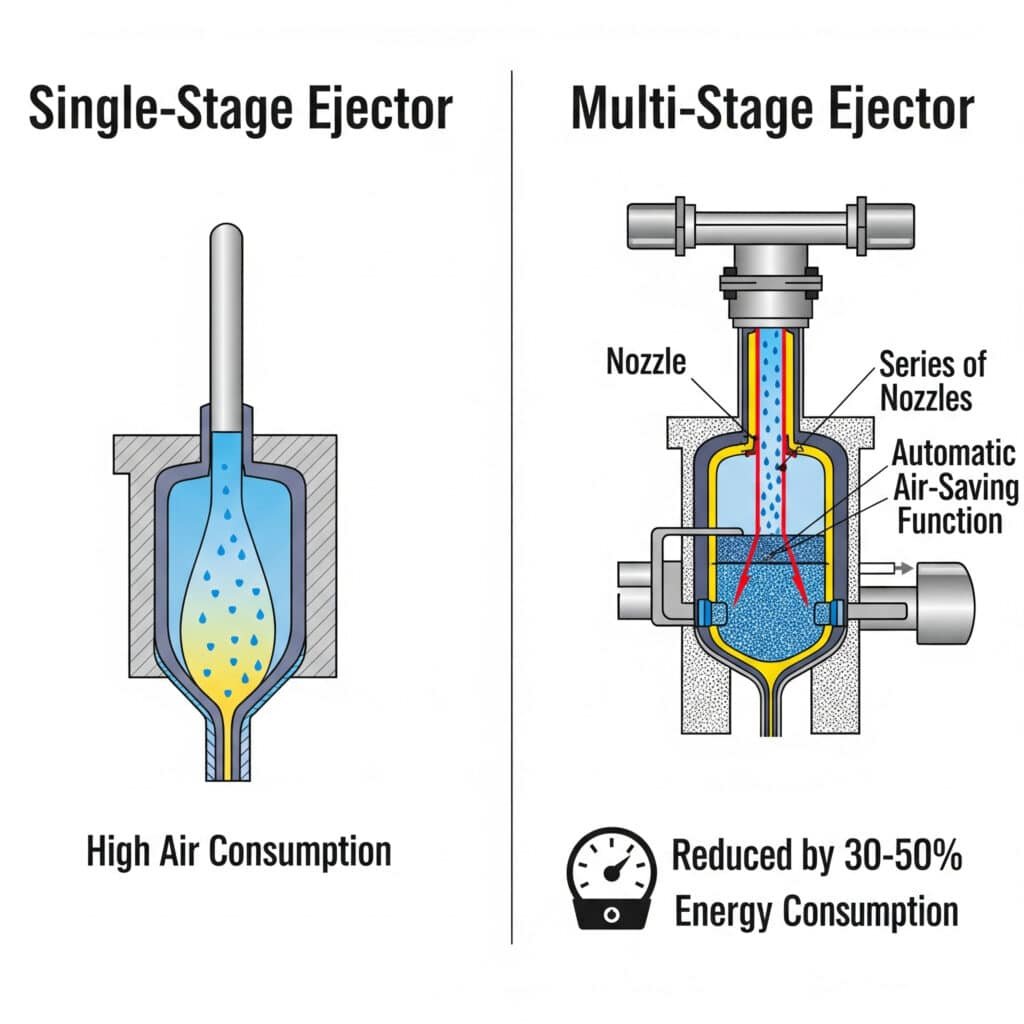

Eyector multietapa3 puede reducir drásticamente el consumo de aire comprimido manteniendo o mejorando el rendimiento del vacío en la mayoría de las aplicaciones.

Los eyectores multietapa utilizan una serie de boquillas y difusores optimizados para crear vacío de forma más eficiente que los diseños de una sola etapa. Suelen reducir el consumo de energía en 30-50% al funcionar a presiones más bajas durante las fases de mantenimiento e incorporar funciones automáticas de ahorro de aire.

Tecnología de eyectores multietapa

Los eyectores multietapa representan un avance significativo con respecto a los diseños tradicionales de una sola etapa:

Funcionamiento de los eyectores multietapa

Fase inicial de evacuación

- Gran caudal para una evacuación rápida

- Geometría de tobera optimizada para un máximo arrastre de aire

- Alcanza rápidamente el nivel de vacío inicialEtapa de vacío profundo

- Las boquillas secundarias se activan para niveles de vacío más altos

- Menor caudal pero mayor eficacia en la generación de vacío

- Alcanza el nivel máximo de vacíoEtapa de espera

- Consumo mínimo de aire para mantener el vacío

- Los sistemas de control inteligentes supervisan los niveles de vacío

- El suministro de aire puede reducirse o cortarse temporalmente

Características de ahorro energético de los eyectores multietapa modernos

Los eyectores multietapa avanzados incorporan varias tecnologías de ahorro de energía:

Función de ahorro de aire (ASF)4

Esta función controla automáticamente el suministro de aire comprimido:

- Supervisa continuamente el nivel de vacío

- Corta el suministro de aire cuando se alcanza el vacío objetivo

- Reanuda el suministro de aire cuando el vacío cae por debajo del umbral

- Puede reducir el consumo de aire hasta 90% en determinadas aplicaciones

Control automático de nivel

Esto optimiza el nivel de vacío en función de:

- Requisitos de aplicación actuales

- Peso del objeto y características de la superficie

- Velocidad de producción y tiempo de ciclo

- Puede ajustarse dinámicamente durante el funcionamiento

Control de las condiciones

Los eyectores modernos incluyen supervisión inteligente:

- Detecta fugas en el sistema de vacío

- Identifica cuándo las copas están desgastadas o dañadas

- Proporciona alertas de mantenimiento predictivo

- Optimiza el rendimiento en tiempo real

Análisis comparativo de la eficiencia energética

| Tipo de eyector | Consumo de aire (NL/min) | Coste energético anual | Nivel de vacío | Tiempo de respuesta |

|---|---|---|---|---|

| Una sola etapa | 70-100 | $1,200-1,700 | -75 a -85 kPa | Rápido |

| Dos etapas | 40-60 | $700-1,000 | -85 a -90 kPa | Medio |

| Tres etapas con ASF | 15-30 | $250-500 | -85 a -92 kPa | Medio-rápido |

| Eyector inteligente Bepto | 10-25 | $170-425 | -88 a -92 kPa | Rápido |

*Basado en turnos de 8 horas, 250 días laborables, ciclo de trabajo de 50%, coste de electricidad de $0,10/kWh.

Caso práctico de aplicación

Hace poco ayudé a un fabricante de muebles de Italia a optimizar su sistema de manipulación de tableros de madera. Utilizaban eyectores de una sola etapa que consumían aproximadamente 85 NL/min de aire comprimido por estación en 12 estaciones.

Mediante la implantación de eyectores multietapa Bepto con función de ahorro de aire:

- Consumo de aire reducido de 85 NL/min a 22 NL/min por estación

- Ahorro anual de aire comprimido de aproximadamente 9.000.000 NL

- Reducción de los costes energéticos en $11.500 al año

- Retorno de la inversión en menos de 4 meses

- Nivel de vacío mejorado de -78 kPa a -88 kPa

- Mayor fiabilidad en la manipulación de productos gracias a 15%

Estrategia de implantación de eyectores multietapa

Para aprovechar al máximo las ventajas de la tecnología de eyectores multietapa:

Audite su sistema actual

- Medir el consumo real de aire

- Registre los niveles de vacío y los tiempos de respuesta

- Identificar puntos de fuga e ineficienciasAnalice los requisitos de su aplicación

- Calcular la fuerza de vacío mínima necesaria

- Determinar el tiempo óptimo de evacuación

- Considerar la porosidad del material y las condiciones de la superficieSeleccionar la tecnología multietapa adecuada

- Adapte las especificaciones del eyector a las necesidades de la aplicación

- Considere las opciones de control integrado

- Evaluar las capacidades de supervisiónImplementar con los ajustes adecuados

- Optimizar los ajustes de presión

- Establecer umbrales de vacío adecuados

- Configurar los parámetros de la función de ahorro de aireControlar y ajustar

- Seguimiento del consumo de energía

- Verificar las métricas de rendimiento

- Ajustes precisos para una eficacia óptima

¿Cómo puede probar y garantizar la estabilidad del sistema de vacío para un funcionamiento fiable?

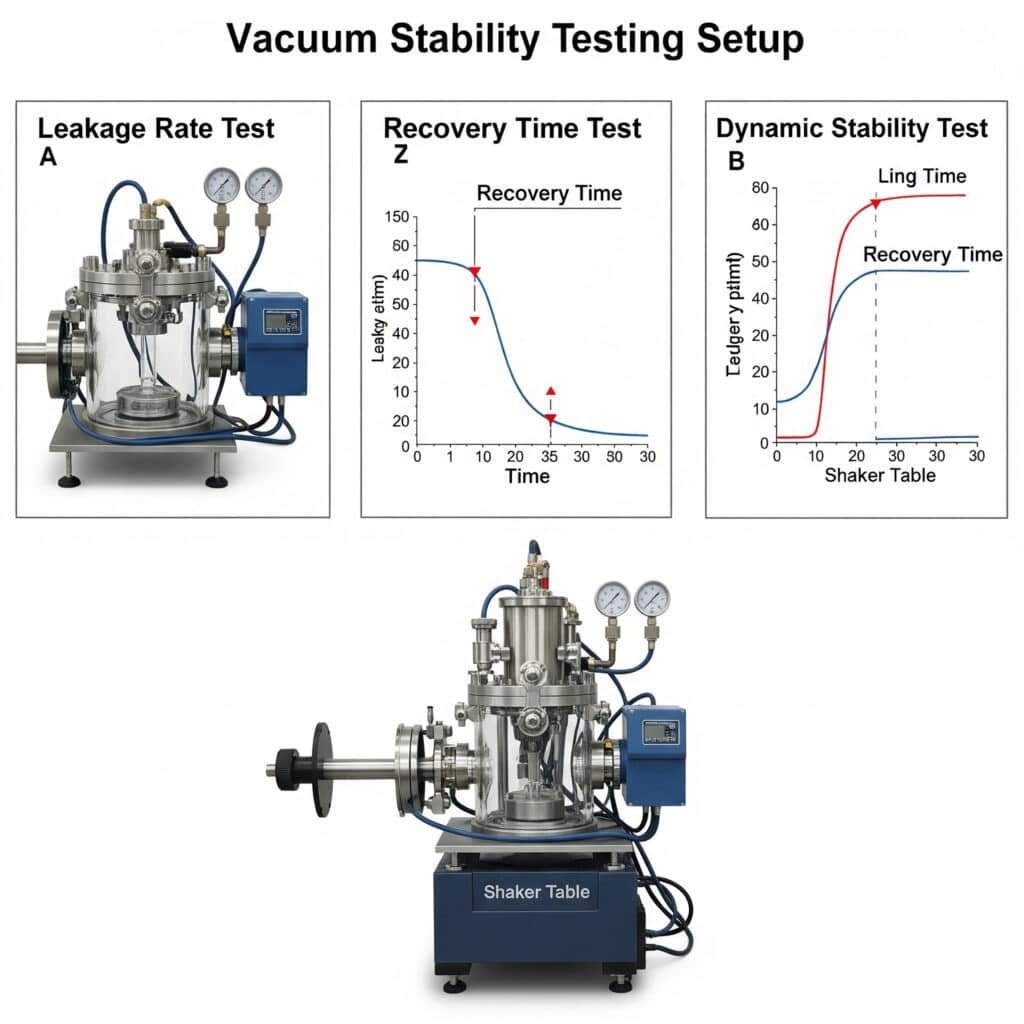

Las pruebas de estabilidad en vacío son cruciales para garantizar un rendimiento constante y evitar fallos costosos en entornos de producción.

Las pruebas de retención de vacío evalúan la capacidad de un sistema para mantener el vacío a lo largo del tiempo. Los parámetros clave son el índice de fugas, el tiempo de recuperación y la estabilidad en condiciones dinámicas. Unas pruebas adecuadas ayudan a identificar posibles problemas antes de que causen problemas de producción y garantizan un funcionamiento fiable.

Métodos esenciales de ensayo de estabilidad al vacío

La evaluación exhaustiva de los sistemas de vacío requiere varios métodos de ensayo:

Prueba estática de retención en vacío5

Esta prueba fundamental mide lo bien que el sistema mantiene el vacío sin generación activa:

Procedimiento de prueba:

- Generar vacío hasta el nivel deseado

- Aísle el sistema (apague el generador)

- Medir la caída del vacío a lo largo del tiempo

- Tiempo récord para alcanzar el umbral críticoMétricas clave:

- Tasa de caída del vacío (kPa/min o %/min)

- Tiempo hasta 90% del nivel de vacío original

- Tiempo hasta el nivel mínimo de vacío funcionalResultados aceptables:

- Sistema de alta calidad: <5% decaimiento en 30 segundos

- Sistema estándar: <10% decaimiento en 30 segundos

- Mínimo aceptable: Mantiene el vacío funcional durante todo el ciclo

Pruebas de carga dinámica

Así se evalúa el rendimiento del sistema en condiciones reales:

Procedimiento de prueba:

- Aplicar vacío a la pieza real

- Sujeto a movimientos normales de manipulación

- Aplicar fuerzas de aceleración típicas

- Introducir vibraciones si están presentes en la aplicaciónMétricas clave:

- Estabilidad del nivel de vacío durante el movimiento

- Tiempo de recuperación tras las perturbaciones

- Nivel mínimo de vacío durante el funcionamientoCriterios de evaluación:

- El vacío debe permanecer por encima del nivel mínimo requerido

- La recuperación debe producirse en un plazo aceptable

- El sistema debe mantener la estabilidad durante todo el ciclo

Métodos de detección de fugas

Identificar las fugas de vacío es fundamental para optimizar el sistema:

Pruebas de presión diferencial:

- Presurizar el sistema ligeramente por encima de la atmósfera

- Aplique una solución de agua jabonosa a las conexiones

- Busque la formación de burbujas que indiquen fugasDetección de fugas por ultrasonidos:

- Utiliza un detector ultrasónico para identificar sonidos de alta frecuencia

- Escanee metódicamente los componentes del sistema

- Documentar y cuantificar la localización de fugasCartografía de la desintegración en vacío:

- Aislar diferentes secciones del sistema

- Medir la tasa de descomposición en cada sección

- Identificar las zonas con mayor índice de fugas

Protocolo normalizado de pruebas

Para una evaluación coherente, siga este enfoque de pruebas estandarizadas:

Requisitos de los equipos de ensayo

- Vacuómetro calibrado (preferiblemente digital)

- Temporizador con precisión de segundos

- Capacidad de registro de datos (para análisis detallados)

- Cámara de ensayo de volumen conocido

- Temperatura ambiente controlada

Condiciones de ensayo estándar

- Presión de alimentación: 6 bar (87 psi)

- Temperatura ambiente: 20-25°C (68-77°F)

- Humedad relativa: 40-60%

- Volumen de prueba: Adecuado a la aplicación

- Duración de la prueba: Mínimo 2× tiempo de ciclo típico

Secuencia de pruebas

- Genera vacío hasta 90% del nivel nominal máximo

- Permitir la estabilización (normalmente 5 segundos)

- Aislar el sistema o mantenerlo según el tipo de prueba

- Registro de mediciones a intervalos definidos

- Repetir la prueba 3 veces para la validez estadística

- Calcular los resultados medios y la desviación típica

Análisis de los resultados de las pruebas de estabilidad al vacío

| Parámetro de prueba | Excelente | Aceptable | Marginal | Pobre |

|---|---|---|---|---|

| Tasa de descomposición estática | <3% por minuto | 3-8% por minuto | 8-15% por minuto | >15% por minuto |

| Tiempo de recuperación | <0,5 segundos | 0,5-1,5 segundos | 1,5-3 segundos | >3 segundos |

| Nivel dinámico mínimo | >95% de estática | 85-95% de estática | 75-85% de estática | <75% de estática |

| Fugas del sistema | <2% de capacidad | 2-5% de capacidad | 5-10% de capacidad | >10% de capacidad |

Solución de problemas comunes de estabilidad de vacío

Cuando las pruebas revelen problemas de estabilidad, tenga en cuenta estas causas y soluciones habituales:

Mala retención del vacío

Posibles causas:

- Ventosas o juntas de vacío dañadas

- Herrajes o conexiones sueltos

- Superficie porosa o rugosa del material

- Generador de vacío subdimensionadoSoluciones:

- Sustituir los componentes desgastados

- Compruebe y apriete todas las conexiones

- Considerar vasos especializados para materiales porosos

- Actualización a un generador de mayor capacidad

Tiempo de recuperación lento

Posibles causas:

- Capacidad de flujo insuficiente

- Tubos o accesorios restrictivos

- Generador de vacío subdimensionado

- Volumen excesivo del sistemaSoluciones:

- Aumentar el diámetro del tubo

- Eliminar restricciones innecesarias

- Seleccione un generador con mayor caudal

- Minimizar el volumen del sistema siempre que sea posible

Rendimiento dinámico inestable

Posibles causas:

- Reserva de vacío insuficiente

- El diseño de la ventosa no es adecuado para la aplicación

- Fuerzas de aceleración excesivas

- Vibraciones en el sistemaSoluciones:

- Añadir depósito de vacío

- Seleccione vasos diseñados para aplicaciones dinámicas

- Reducir la aceleración si es posible

- Aplicar amortiguación de vibraciones

Estudio de caso: Mejora de la estabilidad del vacío

Un cliente del sector de la automoción experimentaba caídas intermitentes de piezas durante las operaciones de transferencia a alta velocidad. Su sistema de vacío existente superaba las pruebas básicas, pero fallaba en condiciones dinámicas.

Nuestras pruebas revelaron:

- Retención estática: Aceptable (5% decaimiento por minuto)

- Rendimiento dinámico: Pobre (bajó a 65% de nivel estático)

- Tiempo de recuperación: Marginal (2,5 segundos)

Tras aplicar Bepto generadores de vacío con depósitos integrados y selección optimizada de ventosas:

- Retención estática mejorada a 2% decaimiento por minuto

- Rendimiento dinámico mantenido >90% del nivel estático

- Tiempo de recuperación reducido a 0,3 segundos

- Eliminación total de las caídas de piezas

- Aumento de la velocidad de producción en 18%

Conclusión

Para seleccionar el generador de vacío adecuado es necesario comprender la relación entre la fuerza de vacío y el caudal, considerar la tecnología de eyectores multietapa energéticamente eficientes y aplicar protocolos de pruebas de estabilidad adecuados. Aplicando estos principios, podrá optimizar el rendimiento, reducir el consumo de energía y garantizar un funcionamiento fiable en sus sistemas de manipulación por vacío.

Preguntas frecuentes sobre la selección del generador de vacío

¿Cuál es la diferencia entre un eyector de vacío monoetapa y multietapa?

Un eyector monoetapa utiliza una boquilla y un difusor para generar vacío, mientras que un eyector multietapa incorpora múltiples combinaciones de boquilla-difusor optimizadas para diferentes fases de generación de vacío. Los eyectores multietapa suelen alcanzar mayores niveles de vacío, mayor eficiencia y menor consumo de aire en comparación con los diseños de una sola etapa.

¿Cómo puedo calcular el tamaño de ventosa adecuado para mi aplicación?

Calcule la superficie de ventosa necesaria dividiendo la fuerza de retención necesaria por la presión de vacío de funcionamiento. La fuerza de retención debe ser igual al peso del objeto multiplicado por la aceleración (incluida la gravedad) y un factor de seguridad (normalmente 2-3). Por ejemplo, un objeto de 1 kg con una aceleración de 2 g y un factor de seguridad de 2 requiere aproximadamente 40 N de fuerza.

¿Cuáles son las causas de las fugas de vacío en un sistema de manipulación?

Las fugas de vacío suelen deberse a ventosas o juntas dañadas, conexiones sueltas, materiales porosos manipulados, selección de ventosas inadecuadas para la superficie, componentes desgastados o instalación incorrecta. La inspección y el mantenimiento periódicos de las ventosas, las juntas y las conexiones pueden reducir significativamente los problemas de fugas.

¿Cuánta energía se puede ahorrar cambiando a un eyector multietapa con función de ahorro de aire?

El cambio de un eyector tradicional de una etapa a un eyector multietapa con función de ahorro de aire suele reducir el consumo de aire comprimido en 30-80%, dependiendo de la aplicación y el ciclo de trabajo. Para sistemas que funcionan 8 horas diarias, esto puede traducirse en miles de dólares de ahorro energético anual.

¿Cuál es el nivel de vacío óptimo para manipular materiales no porosos?

Para materiales no porosos, un nivel de vacío entre -40 kPa y -60 kPa suele ser suficiente. Los niveles más altos (de -70 kPa a -90 kPa) pueden ser necesarios para cargas pesadas o aceleraciones elevadas, pero consumen más energía. El nivel óptimo equilibra la fuerza de sujeción segura con la eficiencia energética y la longevidad de los componentes.

¿Con qué frecuencia deben sustituirse las ventosas en un entorno de producción?

Las ventosas deben sustituirse cuando aparezcan signos de desgaste (grietas, endurecimiento, deformación) o cuando las pruebas de retención de vacío muestren un rendimiento degradado. En entornos de producción típicos, este intervalo oscila entre 3 y 12 meses, dependiendo de las condiciones de funcionamiento, el material de la ventosa y la aplicación. Se recomienda aplicar un programa de mantenimiento preventivo basado en las horas de funcionamiento.

-

Explica el efecto Venturi, un principio de la dinámica de fluidos en el que se produce una reducción de la presión del fluido cuando éste fluye a través de una sección constreñida (o estrangulamiento) de una tubería, que es la base de la mayoría de los generadores neumáticos de vacío. ↩

-

Proporciona una guía sobre cómo interpretar las curvas de rendimiento de las bombas, que representan gráficamente el rendimiento de una bomba en términos de caudal, presión o altura, rendimiento y consumo de energía. ↩

-

Detalla las diferencias de diseño entre los eyectores de vacío monoetapa y multietapa y explica los principios termodinámicos que permiten a los diseños multietapa generar vacío de forma más eficiente, consumiendo menos aire comprimido. ↩

-

Describe el funcionamiento de una función de ahorro de aire en un eyector de vacío, una característica inteligente que utiliza un sensor y una válvula integrados para cortar el suministro de aire comprimido una vez que se alcanza un nivel de vacío objetivo, lo que reduce significativamente el consumo de energía. ↩

-

Explica la prueba de descomposición en vacío, un método cuantitativo de comprobación de fugas en el que una pieza se evacua hasta un determinado nivel de vacío, se aísla de la bomba y, a continuación, se controla para detectar cualquier aumento de presión, lo que indica la presencia y gravedad de una fuga. ↩