Los ingenieros se enfrentan a una presión constante para optimizar las líneas de producción y, al mismo tiempo, lidiar con las limitaciones de espacio y los problemas de contaminación. Los cilindros de vástago tradicionales crean pesadillas de mantenimiento y ocupan un valioso espacio.

Una guía neumática sin vástago funciona utilizando aire comprimido para mover un pistón interno que se conecta a un carro externo mediante un acoplamiento magnético o una unión mecánica, proporcionando un movimiento lineal sin vástago expuesto e integrando guías de precisión para un funcionamiento suave.

Hace dos semanas, recibí una llamada urgente de Henrik, jefe de producción de una planta danesa de procesamiento de alimentos. Su línea de envasado se paraba continuamente porque los restos de chocolate atascaban los vástagos expuestos de los cilindros. Le enviamos nuestras guías de aire magnéticas sin vástago en 48 horas. Tras la instalación, su línea funcionó sin contaminación durante tres meses seguidos, ahorrándole más de $50.000 en costes de inactividad.

Índice

- ¿Cuáles son los principales componentes de un tobogán neumático sin vástago?

- ¿Cómo funciona el sistema de acoplamiento magnético?

- ¿Qué diferencia a los cilindros sin vástago de los tradicionales?

- ¿Cómo controlar la velocidad y la posición?

- ¿Cuáles son los distintos tipos de mecanismos de transferencia de fuerzas?

- ¿Cómo se calculan el rendimiento y el tamaño?

- ¿Cuáles son las aplicaciones habituales de las guías de aire sin vástago?

- ¿Qué medidas de mantenimiento y resolución de problemas son necesarias?

- Conclusión

- Preguntas frecuentes sobre las guías de aire sin vástago

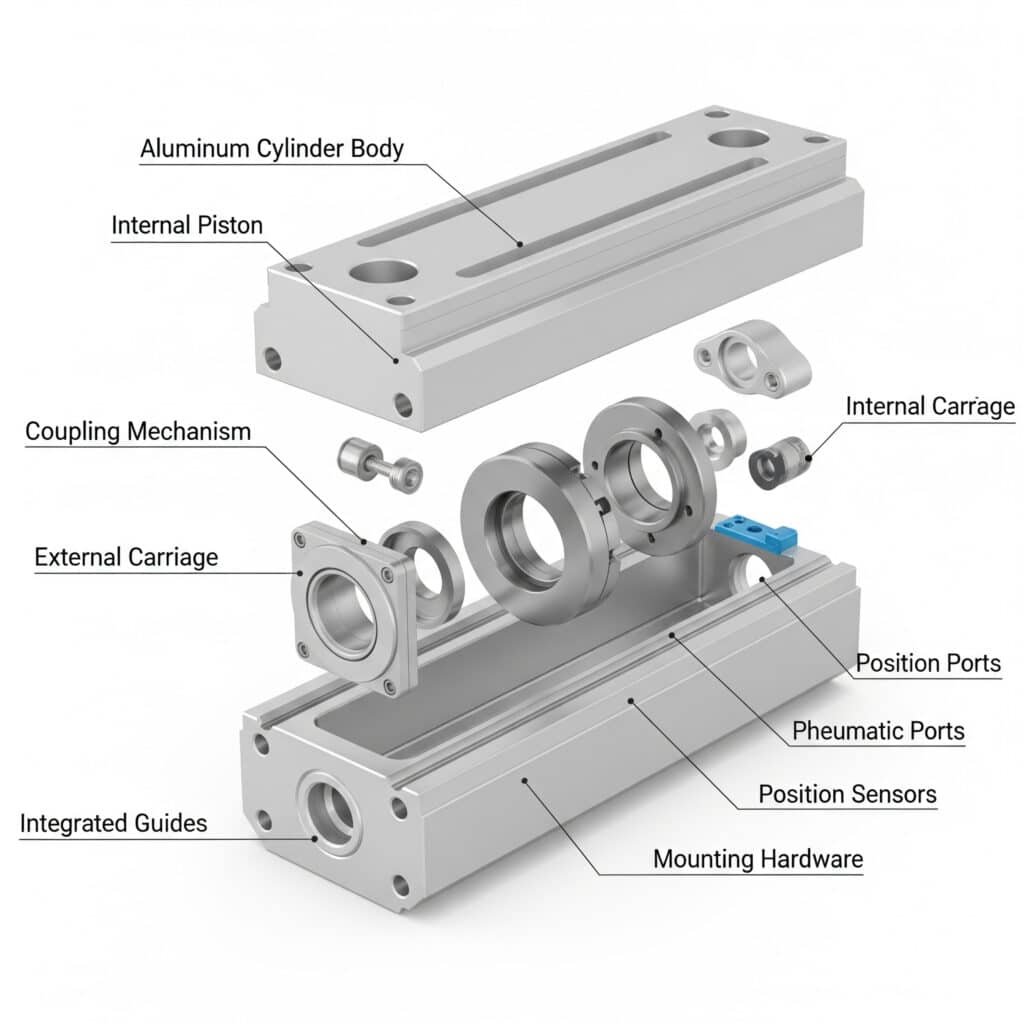

¿Cuáles son los principales componentes de un tobogán neumático sin vástago?

Comprender cada componente le ayudará a seleccionar el cilindro neumático sin vástago adecuado y a mantenerlo correctamente durante años de servicio fiable.

Una guía neumática sin vástago contiene un cuerpo cilíndrico de aluminio, un pistón interno con mecanismo de acoplamiento, un carro externo con guías integradas, puertos neumáticos, sensores de posición y herrajes de montaje diseñados para funcionar juntos a la perfección.

Construcción del cuerpo del cilindro

El cuerpo del cilindro constituye el corazón del sistema de cilindros sin vástago. La mayoría de los fabricantes utilizan perfiles de aluminio extruido para optimizar la relación resistencia-peso y la resistencia a la corrosión.

El orificio interno requiere un mecanizado de precisión para conseguir acabados superficiales de entre 0,4 y 0,8 mm. Ra1. Este acabado liso garantiza el correcto funcionamiento de la junta y prolonga la vida útil de los componentes.

El espesor de la pared varía en función del tamaño del orificio y de la presión de funcionamiento. Los diseños estándar admiten presiones de funcionamiento de hasta 10 bares con los factores de seguridad adecuados incorporados.

Conjunto pistón interno

El pistón interno convierte la presión neumática en fuerza lineal. Los pistones de alta calidad utilizan una construcción ligera de aluminio para minimizar la masa en movimiento y permitir una aceleración más rápida.

Las juntas de pistón crean el límite de presión entre las cámaras de los cilindros. Normalmente utilizamos juntas de poliuretano o NBR en función de las condiciones de funcionamiento y la compatibilidad con el medio.

Los elementos magnéticos incrustados en el pistón crean la fuerza de acoplamiento. Los imanes de neodimio de tierras raras proporcionan el acoplamiento más fuerte en el paquete más pequeño.

Sistema de carro exterior

El carro externo se desplaza sobre guías lineales de precisión y soporta la carga de su aplicación. El diseño del carro afecta a la rigidez del sistema y a la capacidad de carga.

| Componente | Opciones de material | Tamaños típicos | Características principales |

|---|---|---|---|

| Cuerpo del cilindro | Aluminio anodizado | 20-100 mm de diámetro | Resistente a la corrosión |

| Pistón interno | Aluminio, acero | Coincide con el tamaño del orificio | Diseño ligero |

| Carro exterior | Aluminio, acero | 50-200 mm de longitud | Alta rigidez |

| Guías lineales | Acero endurecido | Varios perfiles | Movimiento de precisión |

| Imanes | Neodimio | Grado N42-N52 | Temperatura estable |

Integración de guías lineales

Las guías lineales integradas eliminan la necesidad de sistemas de guía externos. Esto ahorra espacio y reduce la complejidad de la instalación, al tiempo que garantiza una alineación correcta.

Las guías de rodamiento de bolas proporcionan el funcionamiento más suave y la máxima precisión. Son adecuadas para aplicaciones que requieren una precisión de posicionamiento de 0,1 mm.

Las guías de rodamientos de rodillos soportan cargas más elevadas manteniendo una buena precisión. Funcionan bien para aplicaciones pesadas con requisitos de precisión moderados.

Las guías de deslizamiento ofrecen la solución más económica para aplicaciones básicas. Proporcionan un rendimiento adecuado para tareas de posicionamiento sencillas.

Configuración del puerto neumático

Las tomas de aire conectan el suministro de aire comprimido a las cámaras de los cilindros. El tamaño de los puertos afecta a la capacidad de caudal y a la velocidad de funcionamiento.

Los tamaños estándar de los orificios oscilan entre G1/8 y G1/2 en función del tamaño del orificio del cilindro. Los puertos más grandes permiten un funcionamiento más rápido pero requieren una mayor capacidad de caudal.

Las opciones de ubicación de los puertos incluyen puertos en los extremos, puertos laterales o ambos. Los puertos laterales permiten instalaciones más compactas en espacios reducidos.

Sistemas detectores de posición

Los sensores magnéticos detectan la posición del pistón a través de la pared no magnética del cilindro. Interruptores de láminas2 proporcionan una simple retroalimentación de posición de encendido/apagado.

Sensores de efecto Hall3 ofrecen una detección de posición más precisa con capacidad de salida analógica. Permiten sistemas de control de posición de bucle cerrado.

Los sensores externos del carro proporcionan la máxima precisión. Los encóderes lineales pueden alcanzar una resolución de posicionamiento de hasta micrómetros.

¿Cómo funciona el sistema de acoplamiento magnético?

El sistema de acoplamiento magnético transfiere la fuerza neumática sin contacto físico, lo que permite un funcionamiento limpio y sin mantenimiento.

El acoplamiento magnético utiliza potentes imanes de neodimio tanto en el pistón interno como en el carro externo para transferir la fuerza a través de la pared no magnética del cilindro, logrando un rendimiento 85-95% sin desgaste mecánico.

Principios del campo magnético

Los imanes permanentes crean un campo magnético que atraviesa la pared del cilindro de aluminio. La atracción magnética entre los conjuntos de imanes internos y externos transfiere la fuerza directamente.

La intensidad del campo magnético disminuye con la distancia. El entrehierro entre los imanes internos y externos influye decisivamente en la intensidad y la eficacia del acoplamiento.

La orientación del imán afecta a las características del acoplamiento. La magnetización radial proporciona un acoplamiento uniforme alrededor de la circunferencia del cilindro.

Cálculo de la fuerza de acoplamiento

La fuerza de acoplamiento máxima depende de la fuerza del imán, la distancia del entrehierro y el diseño del circuito magnético. Los sistemas típicos alcanzan una fuerza de acoplamiento de 200-2000N.

La eficiencia del acoplamiento oscila entre 85-95% dependiendo de la calidad del diseño. Los sistemas de mayor eficiencia transfieren más fuerza neumática a la carga.

Los factores de seguridad evitan el deslizamiento del acoplamiento bajo cargas normales. La protección contra sobrecargas se produce cuando las fuerzas aplicadas superan la capacidad del acoplamiento magnético.

Efectos de la temperatura

La fuerza del imán disminuye al aumentar la temperatura. Los imanes de neodimio pierden aproximadamente 0,12% de fuerza por grado Celsius.

El rango de temperatura de funcionamiento afecta a la selección del tipo de imán. Los grados estándar funcionan a 80 °C, mientras que los grados de alta temperatura soportan 150 °C.

La compensación de temperatura puede ser necesaria para aplicaciones críticas. Esto garantiza un rendimiento constante a pesar de las variaciones de temperatura.

Optimización de circuitos magnéticos

El diseño de las piezas polares concentra el flujo magnético para obtener la máxima eficacia de acoplamiento. La geometría adecuada de las piezas polares aumenta la capacidad de transferencia de fuerza.

El hierro dorsal proporciona una vía de retorno para el flujo magnético. Un espesor adecuado del hierro posterior evita la saturación magnética y mantiene la fuerza de acoplamiento.

La uniformidad del entrehierro garantiza un acoplamiento constante alrededor del cilindro. Las tolerancias de fabricación deben mantener una alineación magnética adecuada.

¿Qué diferencia a los cilindros sin vástago de los tradicionales?

Los cilindros sin vástago resuelven problemas fundamentales que limitan el rendimiento de los cilindros de vástago tradicionales en los sistemas de automatización modernos.

Los cilindros sin vástago eliminan los vástagos expuestos, lo que reduce los requisitos de espacio en 50%, evita la acumulación de contaminación, elimina los problemas de pandeo y proporciona un manejo superior de la carga lateral mediante guías integradas.

Comparación de la eficiencia espacial

Los cilindros tradicionales requieren espacio libre para la extensión completa del vástago más la longitud del cuerpo del cilindro. El espacio total necesario es igual a la longitud de la carrera más la longitud del cilindro más el espacio de seguridad.

Los diseños sin vástago sólo necesitan longitud de carrera y holguras mínimas en los extremos. Esto suele ahorrar 40-60% de espacio de instalación en comparación con los cilindros tradicionales.

Las instalaciones compactas permiten una mayor densidad de máquinas y un mejor aprovechamiento del espacio. Esto repercute directamente en la capacidad de producción y los costes de las instalaciones.

Resistencia a la contaminación

Los vástagos de pistón expuestos acumulan polvo, residuos y materiales de proceso. Esta contaminación provoca el desgaste de la junta, el agarrotamiento y, finalmente, el fallo.

Los diseños sin vástago no tienen piezas móviles expuestas. La construcción sellada evita la entrada de contaminación y elimina las necesidades de limpieza.

Las aplicaciones de procesamiento de alimentos se benefician especialmente de la resistencia a la contaminación. Los diseños sellados cumplen los estrictos requisitos de higiene sin modificaciones.

Ventajas estructurales

Los cilindros tradicionales de carrera larga sufren el pandeo del vástago bajo cargas laterales. La carga crítica de pandeo es la siguiente Fórmula de Euler4: Fcr = π²EI/(KL)².

Los cilindros sin vástago eliminan por completo los problemas de pandeo. El pistón interno no puede pandearse, lo que permite longitudes de carrera ilimitadas dentro de unos límites prácticos.

La capacidad de carga lateral aumenta drásticamente con las guías integradas. Los sistemas de guías soportan cargas radiales de hasta varios miles de Newtons.

| Factor de rendimiento | Cilindro tradicional | Cilindro sin vástago | Mejora |

|---|---|---|---|

| Espacio necesario | 2x carrera + cuerpo | Sólo 1 carrera | Reducción 50% |

| Longitud máxima de carrera | 2-3 metros típicos | 6+ metros posibles | 200% aumento |

| Capacidad de carga lateral | Muy limitado | Excelente | Mejora 10 veces |

| Riesgo de contaminación | Alta exposición | Totalmente sellado | Reducción 95% |

| Frecuencia de mantenimiento | Limpieza semanal | Inspección mensual | Reducción 75% |

Capacidad de manipulación de cargas

Los cilindros tradicionales requieren guías externas para cualquier carga lateral. Esto añade coste, complejidad y requisitos de espacio a la instalación.

Las guías integradas en los cilindros sin vástago soportan cargas laterales, momentos y cargas descentradas. Esto elimina la necesidad de guías externas en la mayoría de las aplicaciones.

El análisis de cargas combinadas demuestra que los cilindros sin vástago gestionan mejor las combinaciones de fuerzas complejas que los diseños tradicionales con guías externas.

¿Cómo controlar la velocidad y la posición?

Los sistemas de control adecuados garantizan que su carro neumático sin vástago funcione con suavidad y precisión a la vez que satisface los requisitos de su aplicación.

Controle la velocidad de los cilindros sin vástago mediante válvulas de control de caudal y reguladores de presión, consiga el posicionamiento mediante varios tipos de sensores e implemente el servocontrol para obtener perfiles de movimiento precisos y un funcionamiento en bucle cerrado.

Métodos de control de velocidad

Las válvulas reguladoras de caudal regulan el caudal de aire que entra y sale de las cámaras de los cilindros. El caudal afecta directamente a la velocidad del pistón según Q = A × V.

El control de caudal restringe el flujo de aire que entra en el cilindro. Esto proporciona una aceleración suave y un buen control de la velocidad con cargas variables.

El control de salida restringe el flujo de aire de escape del cilindro. Este método proporciona un mejor control de la carga y una deceleración más suave.

El control de flujo bidireccional permite el ajuste independiente de la velocidad para los movimientos de extensión y retracción. Esto optimiza los tiempos de ciclo para diferentes condiciones de carga.

Sistemas de control de la presión

Los reguladores de presión mantienen una presión de funcionamiento constante a pesar de las variaciones en el suministro. Una presión estable garantiza la repetibilidad de la fuerza y la velocidad.

Los presostatos proporcionan una retroalimentación de posición sencilla basada en las presiones de la cámara. Detectan con fiabilidad las condiciones de fin de carrera.

El control proporcional de la presión permite una salida de fuerza variable. Esto se adapta a aplicaciones que requieren diferentes niveles de fuerza durante el funcionamiento.

Tecnologías de detección de posiciones

Los interruptores magnéticos de láminas detectan la posición del pistón a través de las paredes del cilindro. Proporcionan señales simples de encendido/apagado para el control básico de posición.

Los sensores de efecto Hall ofrecen retroalimentación de posición analógica con mayor resolución. Permiten el control de posición proporcional y el posicionamiento intermedio.

Los potenciómetros lineales del carro exterior proporcionan una realimentación continua de la posición. Son adecuados para aplicaciones que requieren un posicionamiento preciso.

Los encóderes ópticos ofrecen la máxima resolución y precisión de posición. Permiten un servocontrol con capacidad de posicionamiento submilimétrico.

Integración de servocontrol

Las servoválvulas proporcionan un control proporcional del caudal basado en señales eléctricas de mando. Permiten un control preciso de la velocidad y la posición.

Los sistemas de control en bucle cerrado comparan la posición real con la posición ordenada. El control por realimentación mantiene la precisión a pesar de las variaciones de carga.

Los controladores de movimiento coordinan varios ejes y ejecutan perfiles de movimiento complejos. Integran cilindros sin vástago en sofisticados sistemas de automatización.

La integración del PLC permite la coordinación con otras funciones de la máquina. Los protocolos de comunicación estándar simplifican la integración del sistema.

¿Cuáles son los distintos tipos de mecanismos de transferencia de fuerzas?

Los distintos mecanismos de transferencia de fuerza se adaptan a diversas aplicaciones y requisitos de rendimiento en los sistemas de cilindros neumáticos sin vástago.

Los cilindros sin vástago utilizan acoplamientos magnéticos para aplicaciones limpias, sistemas de cable para fuerzas elevadas, mecanismos de banda para entornos difíciles y acoplamientos mecánicos para la máxima transmisión de fuerza, cada uno de los cuales ofrece ventajas específicas.

Sistemas de acoplamiento magnético

El acoplamiento magnético proporciona el funcionamiento más limpio sin conexión física entre los componentes internos y externos. Esto elimina el desgaste y el mantenimiento.

La fuerza de acoplamiento oscila entre 200 y 2000 N en función del tamaño y la configuración del imán. Las fuerzas superiores requieren imanes más grandes y un mayor coste del sistema.

La protección antideslizamiento evita daños en condiciones de sobrecarga. El acoplamiento magnético se desacopla automáticamente cuando las fuerzas superan los límites de diseño.

La estabilidad de la temperatura varía con la selección del grado del imán. Los imanes de alta temperatura mantienen su rendimiento hasta 150 °C de temperatura de funcionamiento.

Transferencia de fuerza por cable

Los sistemas de cable de acero conectan los pistones internos a los carros externos a través de salidas de cable selladas. Proporcionan mayor capacidad de fuerza que los sistemas magnéticos.

Los materiales de los cables son el acero inoxidable, resistente a la corrosión, y el cable aeronáutico, flexible. La selección del cable influye en la vida útil y el rendimiento del sistema.

Los sistemas de poleas redirigen las fuerzas del cable y pueden proporcionar una ventaja mecánica. Un diseño adecuado de la polea minimiza la fricción y el desgaste del cable.

La salida de los cables del cilindro plantea problemas de estanquidad. Las juntas dinámicas deben adaptarse al movimiento de los cables y evitar las fugas de aire.

Sistemas de mecanismos de bandas

Las bandas flexibles de acero transfieren la fuerza a través de ranuras en la pared del cilindro. Soportan las fuerzas más elevadas y las condiciones ambientales más duras.

Los materiales de las bandas incluyen acero al carbono, acero inoxidable y aleaciones especiales. La selección del material depende de los requisitos medioambientales y de fuerza.

El sellado de las ranuras evita las fugas de aire a la vez que permite el movimiento de la banda. Los avanzados sistemas de sellado minimizan las fugas sin excesiva fricción.

La tolerancia a la contaminación es excelente, ya que las bandas pueden empujar los residuos. Esto es ideal para aplicaciones en entornos polvorientos o sucios.

Sistemas de enganche mecánico

Las conexiones mecánicas directas proporcionan una transferencia de fuerza positiva sin deslizamiento. Ofrecen la máxima transmisión de fuerza pero una mayor complejidad.

Los diseños de los varillajes incluyen cremallera y piñón, sistemas de palanca y mecanismos de engranaje. La selección depende de los requisitos de fuerza y las limitaciones de espacio.

La complejidad de la estanquidad aumenta con las penetraciones mecánicas a través de las paredes del cilindro. Pueden ser necesarias varias juntas dinámicas.

Los requisitos de mantenimiento son mayores debido al desgaste mecánico y a las necesidades de lubricación. El servicio regular mantiene un rendimiento óptimo.

| Tipo de transferencia | Alcance de la fuerza | Idoneidad medioambiental | Nivel de mantenimiento | Mejores aplicaciones |

|---|---|---|---|---|

| Magnético | 200-2000N | Limpio, temperatura moderada | Muy bajo | Alimentación, farmacia, electrónica |

| Cable | 500-5000N | Industria general | Bajo | Embalaje, montaje |

| Banda | 1000-8000N | Duro, contaminado | Moderado | Industria pesada, minería |

| Mecánica | 2000-15000N | Limpio, controlado | Alta | Aplicaciones de alta resistencia |

¿Cómo se calculan el rendimiento y el tamaño?

Los cálculos precisos del rendimiento garantizan una selección adecuada del cilindro sin vástago y un rendimiento óptimo del sistema para su aplicación específica.

Calcular el rendimiento del cilindro sin vástago utilizando ecuaciones de fuerza (F = P × A × η), cálculos de velocidad (V = Q/A), análisis de aceleración y factores de eficiencia para determinar el dimensionamiento, el consumo de aire y el rendimiento esperado.

Métodos de cálculo de fuerzas

La fuerza teórica es igual a la presión del aire por el área efectiva del pistón: F = P × A. Esto da la fuerza máxima disponible en condiciones ideales.

La fuerza efectiva tiene en cuenta las pérdidas por fricción y la eficacia del acoplamiento: F_eff = P × A × η_acoplamiento × η_fricción. La eficiencia global típica oscila entre 75-90%.

El análisis de cargas incluye el peso estático, las fuerzas de proceso, las fuerzas de aceleración y la fricción. Todas las fuerzas deben tenerse en cuenta para un dimensionamiento adecuado.

Deben aplicarse factores de seguridad a las cargas calculadas. Los factores de seguridad recomendados oscilan entre 1,5 y 2,5 en función de la criticidad de la aplicación.

Análisis de velocidad y duración del ciclo

La velocidad del cilindro está relacionada con el caudal de aire: V = Q/A, donde la velocidad es igual al caudal dividido por el área efectiva.

El tiempo de aceleración depende de la fuerza neta y de la masa en movimiento: t = (V × m)/F_net. Las fuerzas mayores permiten una aceleración más rápida.

El tiempo de ciclo incluye las fases de aceleración, velocidad constante y desaceleración. El tiempo total del ciclo afecta a la productividad y al rendimiento.

Los efectos de amortiguación reducen la velocidad cerca de los extremos de carrera. La distancia de amortiguación suele oscilar entre 10 y 50 mm en función de la velocidad y la carga.

Cálculos de consumo de aire

El consumo de aire por ciclo es igual al volumen del cilindro por la relación de presión: V_aire = volumen_cilindro × (P_abs/P_atm).

El consumo total del sistema incluye las pérdidas por válvulas, accesorios y fugas. Las pérdidas suelen añadir 20-30% al consumo teórico.

El compresor debe dimensionarse para soportar los picos de demanda y las pérdidas del sistema. Una capacidad adecuada evita caídas de presión durante el funcionamiento.

El análisis del coste energético ayuda a justificar la optimización del sistema. El aire comprimido suele costar $0,02-0,05 por metro cúbico.

Optimización del rendimiento

La selección del tamaño del orificio equilibra los requisitos de fuerza con la velocidad y el consumo de aire. Los orificios más grandes proporcionan más fuerza pero consumen más aire.

La longitud de la carrera afecta al coste del sistema y a los requisitos de espacio. Las carreras más largas pueden requerir sistemas de guiado y estructuras de montaje más grandes.

La optimización de la presión de funcionamiento tiene en cuenta las necesidades de fuerza y los costes energéticos. Las presiones más altas reducen el tamaño del cilindro pero aumentan el consumo de energía.

La selección del sistema de control adapta la complejidad a los requisitos de la aplicación. Los sistemas sencillos cuestan menos pero ofrecen una funcionalidad limitada.

¿Cuáles son las aplicaciones habituales de las guías de aire sin vástago?

Los cilindros sin vástago destacan en aplicaciones en las que la eficiencia de espacio, la resistencia a la contaminación o las carreras largas son factores críticos para el éxito.

Entre las aplicaciones más comunes de los cilindros sin vástago se incluyen la maquinaria de envasado, la automatización del montaje, los sistemas de manipulación de materiales, las operaciones de pick-and-place y la integración de transportadores, donde el diseño compacto y el funcionamiento fiable son esenciales.

Aplicaciones en la industria del envasado

Las líneas de envasado se benefician de un diseño compacto y un funcionamiento a alta velocidad. Las guías neumáticas sin vástago permiten posicionar el producto, manipular las cajas e integrar el transportador de forma eficaz.

El envasado de alimentos se beneficia especialmente de un diseño resistente a la contaminación. La construcción sellada cumple los estrictos requisitos de higiene sin modificaciones especiales.

El envasado farmacéutico requiere un funcionamiento limpio y documentación de validación. Nuestros sistemas incluyen certificados de materiales y paquetes de apoyo a la validación.

Las líneas de envasado de alta velocidad alcanzan velocidades de ciclo de hasta 300 por minuto. Las piezas móviles ligeras permiten una rápida aceleración y desaceleración.

Sistemas de automatización de montaje

El montaje de componentes electrónicos utiliza cilindros sin vástago para la colocación de componentes y la manipulación de placas de circuito impreso. El funcionamiento limpio evita la contaminación de componentes electrónicos sensibles.

Las aplicaciones de montaje en automoción incluyen la inserción de piezas, la instalación de elementos de fijación y el posicionamiento de inspección de calidad. La fiabilidad es crucial para la continuidad de la producción.

El montaje de dispositivos médicos requiere un posicionamiento preciso y un control de la contaminación. Los sistemas validados cumplen los requisitos de la FDA y Requisitos ISO5.

Los sistemas de montaje multiestación coordinan varios cilindros sin vástago para operaciones complejas. El movimiento sincronizado optimiza los tiempos de ciclo y la calidad.

Operaciones de manipulación de materiales

Los sistemas de automatización de almacenes utilizan cilindros sin vástago para las operaciones de clasificación, desvío y posicionamiento. Su funcionamiento fiable garantiza una alta disponibilidad del sistema.

Los centros de distribución se benefician de un funcionamiento a alta velocidad y una colocación precisa. La colocación precisa mejora la eficiencia de clasificación y reduce los errores.

Los sistemas de paletizado utilizan múltiples cilindros sin vástago coordinados para la formación de capas. El posicionamiento preciso permite obtener patrones de paletización óptimos.

Los sistemas de almacenamiento automatizados requieren un posicionamiento preciso para la gestión del inventario. La precisión garantiza la correcta recuperación y almacenamiento de los artículos.

Aplicaciones Pick-and-Place

La integración robótica utiliza cilindros sin vástago para ejes de movimiento adicionales. El alcance ampliado mejora la utilización del espacio de trabajo y la flexibilidad del robot.

Los sistemas guiados por visión combinan cilindros sin vástago con cámaras para un posicionamiento adaptable. De este modo, se gestionan las variaciones de producto sin necesidad de reprogramación.

Las aplicaciones de picking de alta velocidad se benefician de carros ligeros y de movimiento rápido. La inercia reducida permite una aceleración rápida y una parada precisa.

Las aplicaciones de manipulación suave utilizan perfiles de aceleración controlada. El movimiento suave evita daños en el producto durante las operaciones de manipulación.

| Área de aplicación | Principales ventajas | Frecuencia de ciclo típica | Alcance de la fuerza | Longitud de la carrera |

|---|---|---|---|---|

| Embalaje | Rapidez, limpieza | 100-300 cpm | 200-1500N | 100-1000 mm |

| Montaje | Precisión, fiabilidad | 50-150 cpm | 300-2000N | 50-500mm |

| Manipulación de materiales | Capacidad de carga, durabilidad | 20-100 cpm | 500-5000N | 200-2000mm |

| Escoger y colocar | Velocidad, precisión | 200-500 cpm | 100-1000N | 50-800mm |

¿Qué medidas de mantenimiento y resolución de problemas son necesarias?

Un mantenimiento adecuado garantiza un funcionamiento fiable y maximiza la vida útil de su sistema de cilindros neumáticos sin vástago.

El mantenimiento de los cilindros sin vástago incluye el cambio periódico del filtro de aire, la lubricación de las guías, la inspección de las juntas, la limpieza de los sensores y la supervisión del rendimiento para evitar fallos y mantener un funcionamiento óptimo.

Calendario de mantenimiento preventivo

Las comprobaciones diarias incluyen una inspección visual para detectar fugas, ruidos extraños o un funcionamiento errático. La detección precoz evita que los problemas menores se conviertan en averías graves.

El mantenimiento semanal incluye la inspección del filtro de aire y su sustitución en caso necesario. El aire limpio y seco es esencial para un funcionamiento fiable y una larga vida útil de las juntas.

El servicio mensual incluye la lubricación de la guía, la limpieza del sensor y la verificación del rendimiento. El servicio regular mantiene un rendimiento óptimo y evita el desgaste.

La revisión anual incluye la sustitución de juntas, la inspección interna y la comprobación completa del sistema. Las revisiones programadas evitan fallos inesperados.

Problemas comunes

El funcionamiento lento suele indicar un caudal de aire restringido o baja presión. Compruebe los filtros, reguladores y ajustes de la válvula de control de caudal.

El movimiento errático puede deberse a aire contaminado, juntas desgastadas o problemas en los sensores. El diagnóstico sistemático identifica la causa raíz.

Los errores de posición pueden deberse a la desalineación del sensor, a interferencias magnéticas o al deslizamiento del acoplamiento. Un diagnóstico adecuado evita problemas recurrentes.

Un consumo excesivo de aire indica una fuga interna o la ineficacia del sistema. La detección y reparación de fugas restablece el funcionamiento normal.

Procedimientos de sustitución de juntas

La sustitución de las juntas requiere el desmontaje del cilindro y el uso de herramientas adecuadas. Siga los procedimientos del fabricante para evitar daños durante el servicio.

La selección de la junta depende de las condiciones de funcionamiento y de la compatibilidad del medio. Utilice únicamente juntas de repuesto homologadas para un funcionamiento fiable.

La instalación requiere una orientación y lubricación adecuadas de la junta. Una instalación incorrecta provoca fallos prematuros y un rendimiento deficiente.

La comprobación del sistema tras la sustitución de la junta verifica su correcto funcionamiento. Las pruebas de rendimiento garantizan el éxito de la reparación.

Control del rendimiento

La monitorización de la fuerza de salida detecta la degradación del acoplamiento o el desgaste interno. Las pruebas periódicas identifican los problemas antes de que se produzca un fallo.

La supervisión de la velocidad revela restricciones de caudal o problemas de presión. La supervisión constante permite un mantenimiento predictivo.

Las pruebas de precisión de posición verifican el funcionamiento del sensor y la alineación del sistema. La calibración periódica mantiene la precisión de posicionamiento.

La supervisión del consumo de aire identifica problemas de eficiencia y fugas. El análisis de tendencias permite planificar el mantenimiento de forma proactiva.

Conclusión

Las guías neumáticas sin vástago proporcionan un movimiento lineal eficiente en espacio y resistente a la contaminación gracias a su avanzada tecnología de acoplamiento, lo que las convierte en esenciales para las aplicaciones de automatización modernas que requieren fiabilidad y rendimiento.

Preguntas frecuentes sobre las guías de aire sin vástago

¿Cómo funciona una botella de aire sin vástago?

Un cilindro neumático sin vástago funciona utilizando aire comprimido para mover un pistón interno conectado a un carro externo mediante un acoplamiento magnético o una conexión mecánica, lo que elimina el vástago expuesto y proporciona un movimiento lineal suave.

¿Cuáles son las principales ventajas de los cilindros sin vástago frente a los tradicionales?

Los cilindros sin vástago 50% ahorran espacio de instalación, resisten la contaminación gracias a su diseño sellado, admiten longitudes de carrera ilimitadas sin pandeo y ofrecen una excelente capacidad de carga lateral gracias a las guías lineales integradas.

¿Cuánta fuerza puede proporcionar un cilindro magnético sin vástago?

Los cilindros magnéticos sin vástago suelen proporcionar una fuerza de salida de 200-2000N en función del tamaño del orificio y la configuración del imán, con una eficacia de acoplamiento que oscila entre 85-95% de fuerza neumática teórica.

¿Qué mantenimiento requieren los toboganes de aire sin vástago?

Las guías neumáticas sin vástago requieren un mantenimiento mínimo que incluye cambios regulares del filtro de aire, lubricación mensual de las guías, inspección anual de las juntas y limpieza de los sensores para mantener un rendimiento y una fiabilidad óptimos.

¿Pueden los cilindros sin vástago soportar cargas y momentos laterales?

Sí, los cilindros sin vástago destacan en la manipulación de cargas laterales de hasta varios miles de newtons y momentos gracias a sus sistemas integrados de guías lineales de precisión, que eliminan la necesidad de guías externas.

¿Cómo se controla la velocidad de un cilindro neumático sin vástago?

Controle la velocidad del cilindro sin vástago mediante válvulas de control de caudal en las líneas de suministro de aire, con control de entrada de caudal para una aceleración suave y control de salida de caudal para una mejor manipulación y desaceleración de la carga.

¿Qué aplicaciones son las más adecuadas para las guías neumáticas sin vástago?

Las guías neumáticas sin vástago funcionan mejor en maquinaria de envasado, automatización de montaje, manipulación de materiales, operaciones de pick-and-place y cualquier aplicación que requiera eficiencia de espacio, resistencia a la contaminación o carreras largas.

-

Aprenda cómo se define y mide Ra (Promedio de Rugosidad) como parámetro clave para el acabado superficial en ingeniería. ↩

-

Explore el principio de funcionamiento de los interruptores de láminas y cómo se utilizan como sensores activados magnéticamente. ↩

-

Comprender la física del efecto Hall y su aplicación en la creación de sensores de posición precisos y sin contacto. ↩

-

Revisar la derivación y aplicación de la fórmula de Euler para calcular la carga crítica de pandeo en columnas estructurales. ↩

-

Acceda a una visión general de los requisitos ISO para los sistemas de gestión de la calidad en la industria de productos sanitarios. ↩