Todos los directores de planta con los que he trabajado se enfrentan al mismo problema: costes de mantenimiento impredecibles que destrozan los presupuestos y los programas de producción. La ansiedad de no saber cuándo fallarán los componentes críticos conduce a un mantenimiento excesivo y derrochador o a costosas reparaciones de emergencia. Existe un enfoque mejor que transforma esta incertidumbre en gastos predecibles.

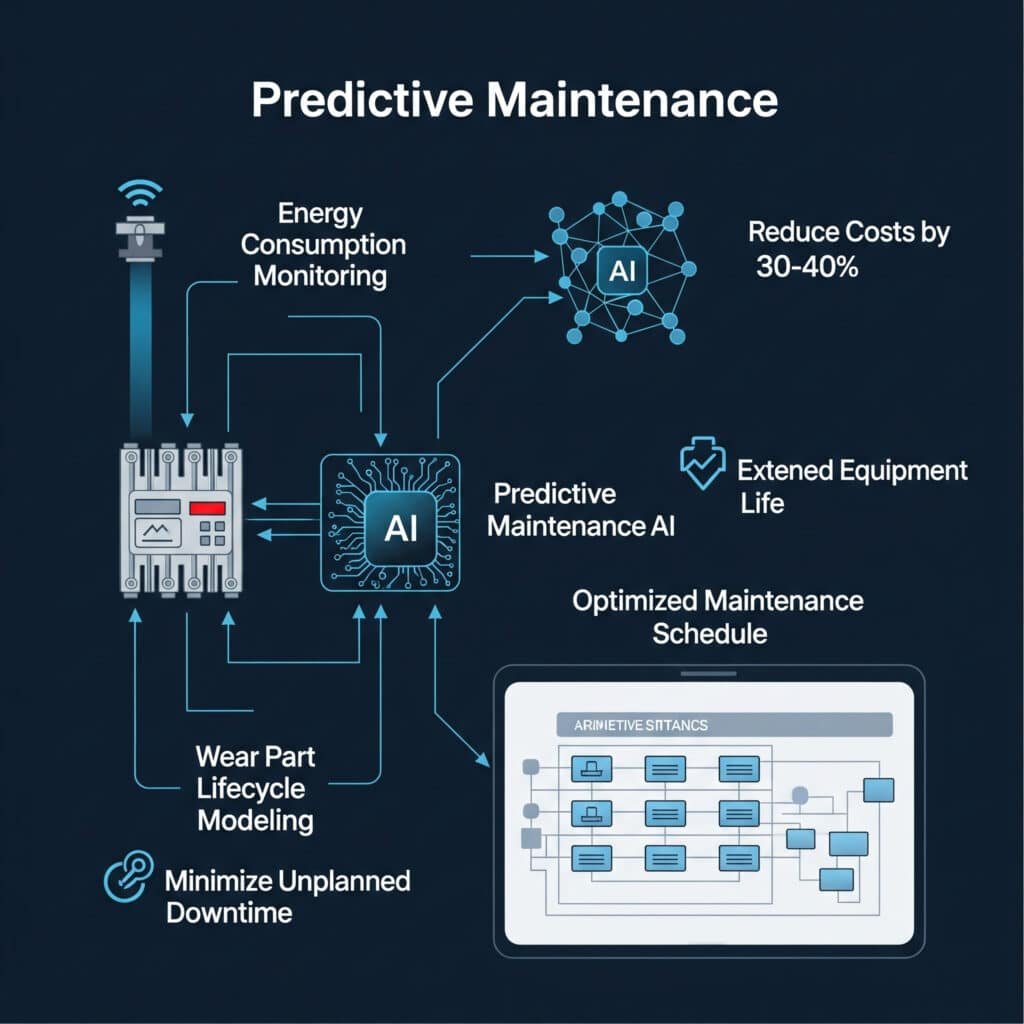

Mantenimiento predictivo1 para sistemas neumáticos combina el modelado del ciclo de vida de las piezas de desgaste, la supervisión del consumo de energía y la programación del mantenimiento preventivo para reducir los costes generales de mantenimiento en un 30-40% al tiempo que se prolonga la vida útil de los equipos y se minimizan los tiempos de inactividad imprevistos.

El trimestre pasado, visité una planta de fabricación en Wisconsin donde el supervisor de mantenimiento me mostró su "muro de la vergüenza": una colección de cilindros sin vástago averiados que habían provocado paradas de producción. Después de aplicar nuestro enfoque de mantenimiento predictivo, no han añadido ni un solo cilindro a ese muro en más de 8 meses. Le mostraré cómo lo hicimos.

Índice

- Modelo de predicción de sustitución de piezas de desgaste

- Guía de selección de sistemas de supervisión de la energía

- Comparación de costes de mantenimiento preventivo

- Conclusión

- Preguntas frecuentes sobre el análisis de costes de mantenimiento

¿Cómo se puede predecir con exactitud cuándo fallarán las piezas de un cilindro sin vástago?

Tradicionalmente, predecir el fallo de las piezas de desgaste ha sido más un arte que una ciencia, ya que la mayoría de los programas de mantenimiento se basan en recomendaciones del fabricante que rara vez tienen en cuenta las condiciones de funcionamiento específicas del cliente.

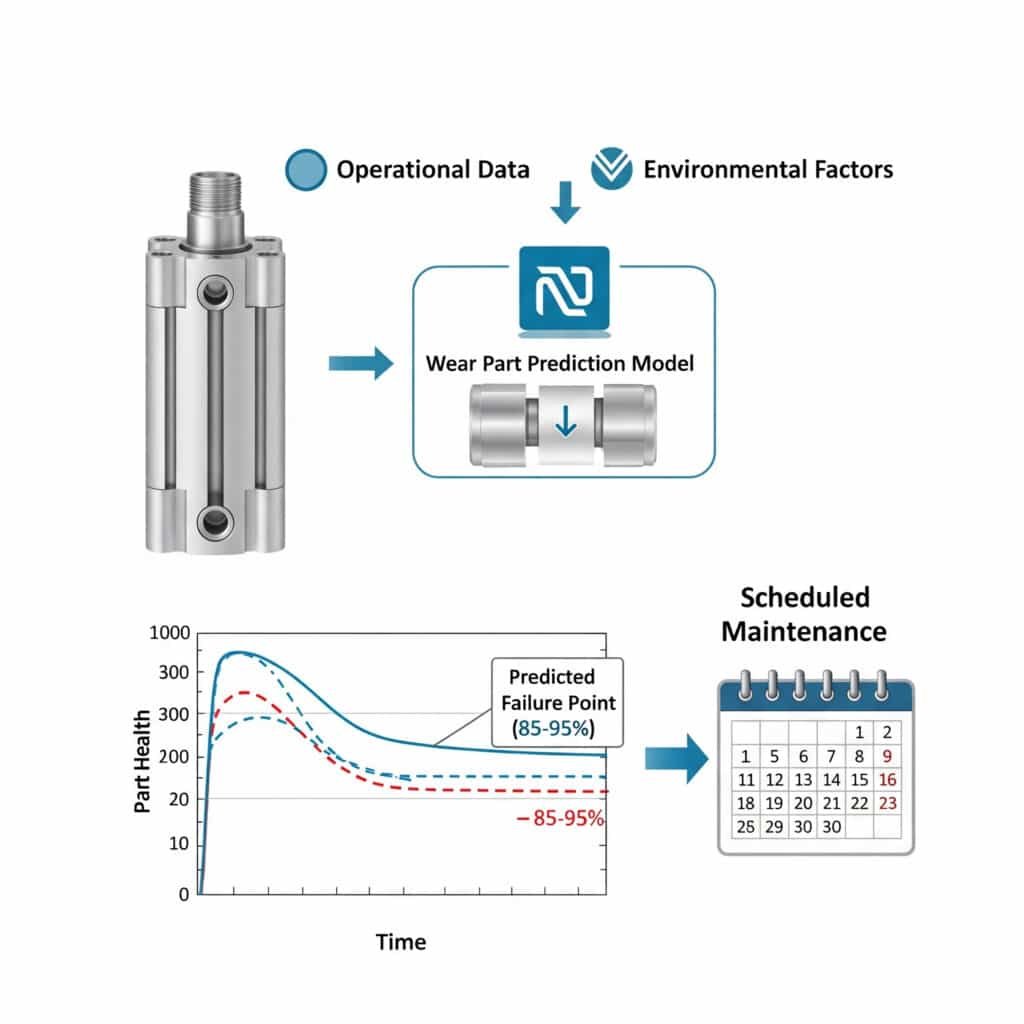

Modelos de predicción de piezas de desgaste2 utilizan datos operativos, factores ambientales y algoritmos específicos de los componentes para predecir los puntos de fallo con una precisión 85-95%, lo que permite programar el mantenimiento durante los periodos de inactividad planificados y no en situaciones de emergencia.

Variables clave en la predicción del ciclo de vida de las piezas de desgaste

Después de analizar miles de fallos de componentes en diversos sectores, he identificado estos factores críticos que determinan la vida útil de las piezas de desgaste:

Factores del entorno operativo

| Factor | Nivel de impacto | Efecto en la esperanza de vida |

|---|---|---|

| Temperatura | Alta | ±15% por desviación de 10°C |

| Humedad | Medio | -5% por 10% por encima del óptimo |

| Contaminantes | Muy alta | Hasta -70% en entornos sucios |

| Frecuencia del ciclo | Alta | Relación lineal con el desgaste |

Consideraciones específicas del componente

Para neumático sin vástago cilindros específicamente, estos factores son los que más influyen en la vida útil de las piezas de desgaste:

- Compatibilidad del material de las juntas

- Consistencia de la lubricación

- Condiciones de carga lateral

- Porcentaje de utilización de la carrera

Construir su modelo de predicción

Recomiendo un enfoque en tres fases para desarrollar su modelo de predicción de piezas de desgaste:

Fase 1: Recogida de datos

Empiece por documentar las pautas actuales de sustitución y las condiciones de funcionamiento. Para un cliente del sector de la automoción de Michigan, instalamos unos sencillos contadores de ciclos en sus cilindros sin vástago y realizamos un seguimiento de las condiciones ambientales durante sólo 30 días. Estos datos de referencia revelaron que su programa de mantenimiento no coincidía con los patrones de desgaste reales en una media de 42%.

Fase 2: Reconocimiento de patrones

Busque correlaciones entre las condiciones de funcionamiento y los índices de fallo. Nuestro análisis de datos suele revelar que:

- Los cilindros que funcionan a >80% de la presión nominal fallan 2,3 veces más rápido.

- Las fluctuaciones de temperatura >15°C aceleran el desgaste de la junta 37%

- Una lubricación irregular reduce la vida útil de los rodamientos hasta 60%

Fase 3: Aplicación del modelo

Implemente un modelo predictivo que tenga en cuenta sus condiciones específicas. Puede ser desde una simple hoja de cálculo hasta sistemas de control avanzados.

Estudio de caso: Planta de procesamiento de alimentos

Una planta de procesamiento de alimentos de Pensilvania sustituía las juntas de los cilindros sin vástago cada 3 meses siguiendo las recomendaciones del fabricante. Tras aplicar nuestro modelo de predicción, descubrieron que algunas unidades podían funcionar con seguridad durante 5 meses, mientras que otras, situadas en entornos más duros, necesitaban sustituirse a los 2,5 meses. Este enfoque específico redujo sus costes totales en piezas de repuesto en 23%, al tiempo que disminuía el tiempo de inactividad no planificado en 47%.

¿Qué sistema de control de la energía le proporcionará los datos más útiles?

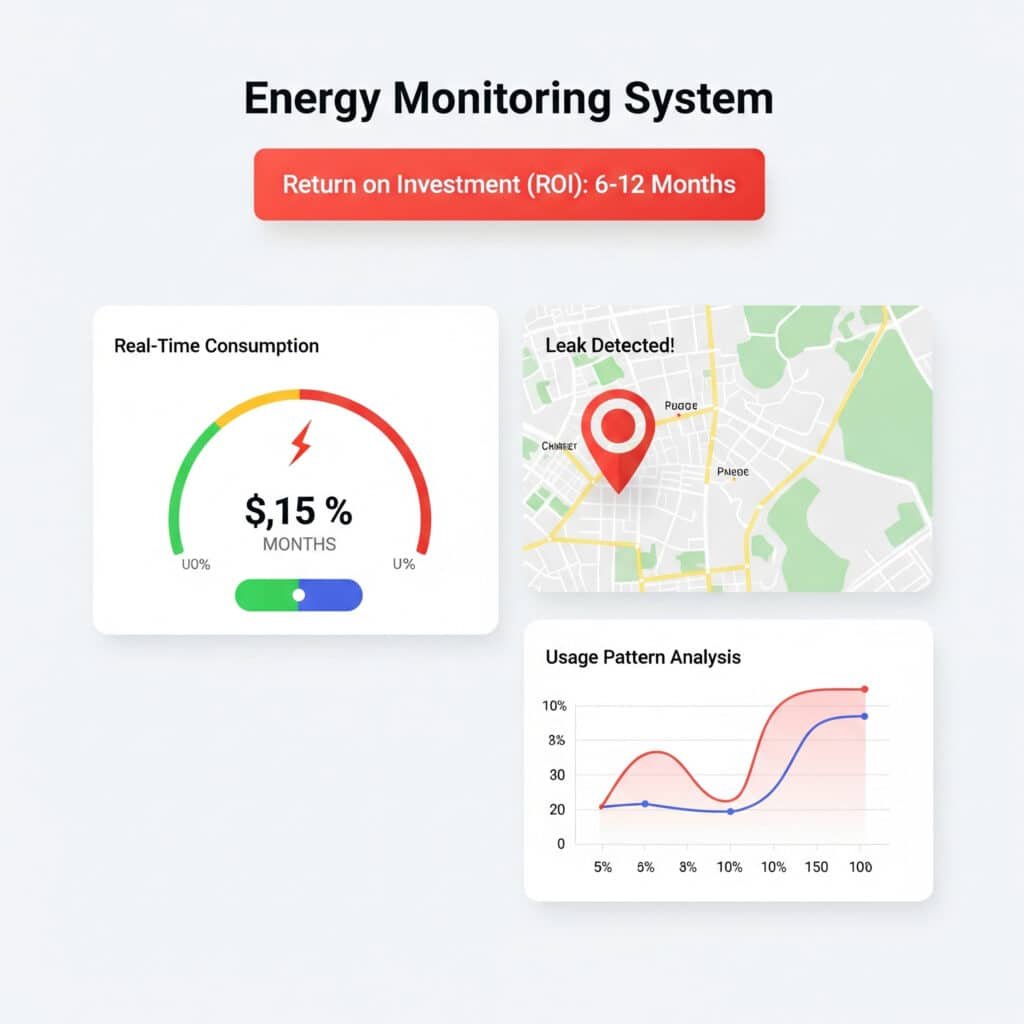

El consumo de energía suele representar el 70-80% del coste de la vida útil de un sistema neumático, pero la mayoría de los programas de mantenimiento se centran exclusivamente en la sustitución de componentes e ignoran este importante factor de gasto.

El sistema de supervisión energética ideal proporciona datos de consumo en tiempo real, funciones de detección de fugas y análisis de patrones de uso que identifican ineficiencias. Los sistemas con estas características suelen ofrecer un retorno de la inversión en un plazo de 6 a 12 meses gracias a la reducción de los costes energéticos y la detección precoz de problemas.

Criterios de selección del sistema de vigilancia

Cuando ayudo a los clientes a elegir sistemas de supervisión de la energía, evalúo las opciones en función de estos requisitos fundamentales:

| Característica | Importancia | Beneficio |

|---|---|---|

| Control en tiempo real | Esencial | Identificación inmediata del problema |

| Análisis de datos históricos | Alta | Reconocimiento de patrones y tendencias |

| Capacidad de integración | Medio | Conexión a los sistemas existentes |

| Funcionalidad de alerta | Alta | Notificación proactiva de problemas |

| Herramientas de visualización | Medio | Mayor facilidad de interpretación por parte del personal |

Tipos de sistemas de vigilancia

En función de la complejidad de su sistema y de su presupuesto, éstas son las tres categorías principales que debe tener en cuenta:

Sistemas básicos de vigilancia

- Coste: $500-2.000

- Funciones: Caudalímetros, sensores de presión, registro de datos básicos

- Lo mejor para: Sistemas pequeños, presupuestos limitados

- Limitaciones: Se requiere un análisis manual de los datos

Sistemas intermedios de vigilancia

- Coste: $2.000-8.000

- Funciones: Sensores en red, informes automatizados, análisis básicos

- Ideal para: Operaciones de tamaño medio con múltiples sistemas neumáticos

- Limitaciones: Capacidad de predicción limitada

Sistemas avanzados de vigilancia

- Coste: $8.000-25.000

- Características: Análisis basados en IA3alertas de mantenimiento predictivo, integración completa

- Ideal para: Grandes operaciones en las que el tiempo de inactividad es extremadamente costoso

- Limitaciones: Requiere conocimientos técnicos para maximizar el valor

Estrategia de aplicación

Para la mayoría de los clientes, recomiendo este enfoque gradual:

- Evaluación de referencia: Instalar una supervisión temporal en los sistemas críticos para establecer pautas de consumo.

- Identificación de puntos calientes: Control permanente de los 20% de sistemas que consumen 80% de energía

- Expansión gradual: Amplíe la supervisión a otros sistemas a medida que se demuestre la rentabilidad de la inversión

Métricas de éxito de la supervisión energética

Cuando evalúe el rendimiento del sistema, céntrese en estos indicadores clave:

- Índice de detección de fugas (objetivo: identificación de 90%+ de fugas >1 CFM)

- Reducción del consumo de energía (típico: 15-30% en el primer año)

- Tiempo de detección de anomalías (objetivo: <24 horas desde que se producen)

- Correlación con el volumen de producción (permite calcular el coste energético por unidad)

¿Es el mantenimiento preventivo más barato que el reactivo?

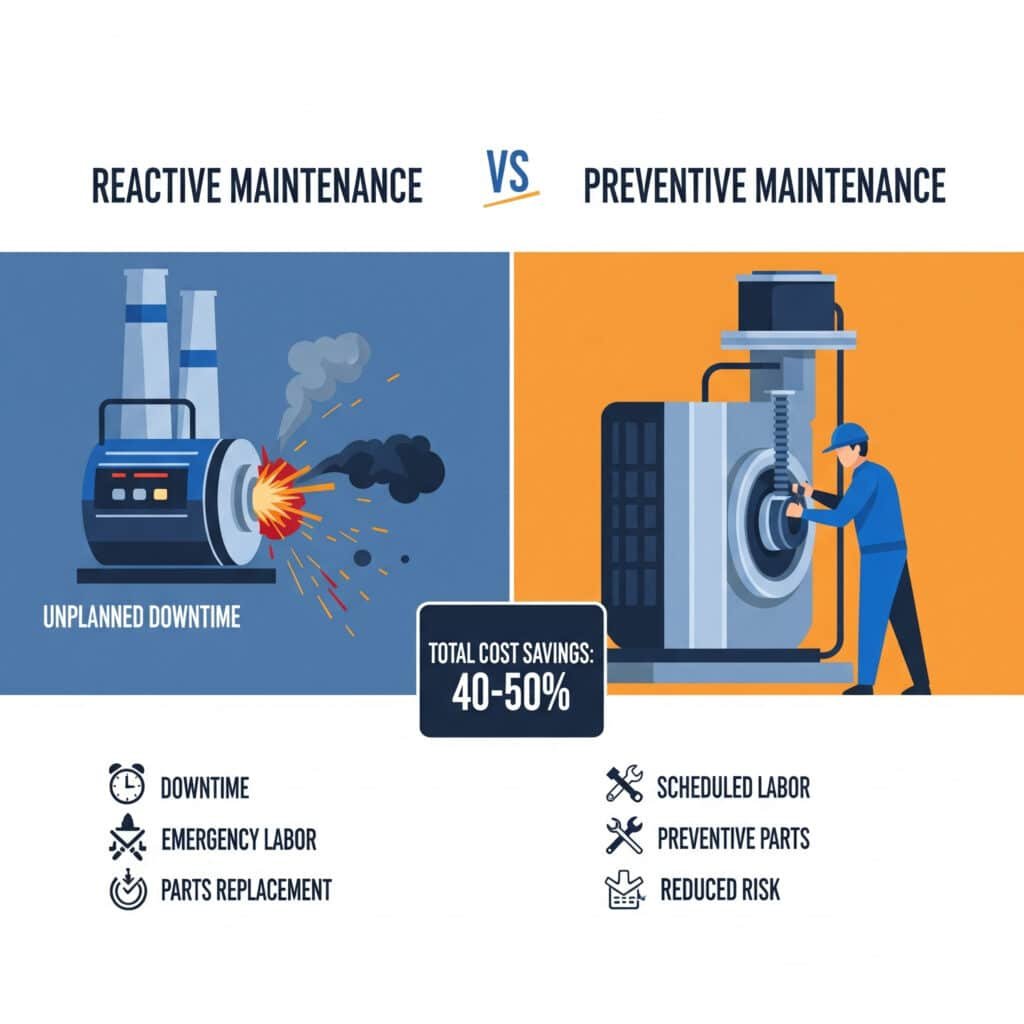

El debate entre los enfoques de mantenimiento preventivo y reactivo suele centrarse en los costes inmediatos y no en el impacto financiero total. Esta visión estrecha lleva a muchas operaciones a cometer costosos errores a largo plazo.

El mantenimiento preventivo suele costar 25-35% menos que el mantenimiento reactivo si se tienen en cuenta todos los factores, incluidos los costes de las piezas, la mano de obra, las pérdidas por inactividad y la vida útil del equipo. En el caso concreto de los sistemas neumáticos, el ahorro puede alcanzar los 40-50% debido a la naturaleza en cascada de los fallos de los componentes.

Comparación exhaustiva de costes

Este análisis compara los costes reales de diferentes enfoques de mantenimiento para una línea de fabricación típica con 24 cilindros neumáticos sin vástago:

| Factor de coste | Enfoque reactivo | Enfoque preventivo | Enfoque predictivo |

|---|---|---|---|

| Coste de las piezas (anual) | $12,400 | $9,800 | $7,200 |

| Horas de trabajo (anuales) | 342 | 286 | 198 |

| Horas de inactividad (anuales) | 78 | 32 | 14 |

| Valor de la pérdida de producción | $156,000 | $64,000 | $28,000 |

| Vida útil de los equipos | 5,2 años | 7,8 años | 9,3 años |

| Coste total a 5 años | $923,000 | $408,000 | $215,000 |

Costes ocultos del mantenimiento reactivo

Cuando calcule el coste real del mantenimiento reactivo, no pase por alto estos factores que a menudo se pasan por alto:

Costes ocultos directos

- Primas de envío de emergencia (normalmente 20-50% por encima de los costes de piezas estándar)

- Tasas por horas extraordinarias (media de 1,5 veces las tasas estándar)

- Producción acelerada para ponerse al día tras los fallos

Costes indirectos ocultos

- Problemas de calidad por reparaciones apresuradas (aumento medio de defectos de 2-5%).

- Impacto en la satisfacción del cliente por entregas fallidas

- Estrés y rotación del personal por la cultura de gestión de crisis

Marco de aplicación del mantenimiento preventivo

Para los clientes que están pasando al mantenimiento preventivo, recomiendo este enfoque de implantación:

Fase 1: Identificación de sistemas críticos

Empiece por los sistemas con mayor coste de tiempo de inactividad o frecuencia de fallos. Para un cliente de envasado de Texas, identificamos que el sistema neumático de su línea de envasado de cajas causaba 43% de tiempo de inactividad total a pesar de representar sólo 12% del valor total del equipo.

Fase 2: Elaboración del programa de mantenimiento

Cree programas de mantenimiento optimizados en función de:

- Recomendaciones del fabricante (sólo como punto de partida)

- Datos históricos de fallos (su recurso más valioso)

- Factores del entorno operativo

- Limitaciones del calendario de producción

Fase 3: Asignación de recursos

Determinar la dotación óptima de personal y el inventario de piezas en función de:

- Duración y complejidad de las tareas de mantenimiento

- Niveles requeridos

- Plazos de entrega de las piezas y requisitos de almacenamiento

Medición del éxito del mantenimiento preventivo

Realice un seguimiento de estos KPI para validar su programa de mantenimiento preventivo:

- Tiempo medio entre fallos (MTBF)4 - objetivo: aumento de >40%

- Coste de mantenimiento como % del valor del activo - objetivo: <5% anual

- Ratio de mantenimiento planificado frente a no planificado - objetivo: >85% previstos

- Eficacia global de los equipos (OEE)5 - objetivo: aumento de >15%

Conclusión

La implementación de un enfoque integral de análisis de costes de mantenimiento mediante el modelado de predicción de piezas de desgaste, la supervisión de la energía y las estrategias de mantenimiento preventivo puede transformar la fiabilidad de su sistema neumático y reducir significativamente los costes totales. El enfoque basado en datos elimina las conjeturas y crea presupuestos de mantenimiento predecibles.

Preguntas frecuentes sobre el análisis de costes de mantenimiento

¿Cuál es el plazo medio de retorno de la inversión para implantar el mantenimiento predictivo?

El plazo típico de retorno de la inversión para la implantación del mantenimiento predictivo es de 6 a 18 meses, y los sistemas neumáticos suelen mostrar un retorno más rápido debido a su elevado consumo de energía y a su papel fundamental en los procesos de producción.

¿Cómo calcular el coste real del tiempo de inactividad para planificar el mantenimiento?

Calcule el coste real del tiempo de inactividad sumando las pérdidas directas de producción (valor horario de producción × horas de inactividad), los costes de mano de obra (horas de reparación × tarifa de mano de obra), los costes de piezas y los costes indirectos, como entregas no realizadas, problemas de calidad y horas extraordinarias para ponerse al día.

¿Qué piezas de desgaste de los cilindros neumáticos sin vástago suelen fallar primero?

En los cilindros neumáticos sin vástago, las juntas y los cojinetes suelen fallar primero, siendo las juntas el punto de fallo más común (representan aproximadamente el 60% de los fallos) debido a su constante fricción y exposición a contaminantes.

¿Con qué frecuencia deben calibrarse los sistemas de control de la energía?

Los sistemas de control de la energía deben calibrarse al menos una vez al año, y los sistemas críticos deben calibrarse semestralmente. Los sistemas expuestos a entornos difíciles o que miden cargas muy variables pueden requerir una calibración trimestral.

¿Qué porcentaje del presupuesto de mantenimiento debe asignarse a actividades preventivas frente a reactivas?

En un programa de mantenimiento bien optimizado, aproximadamente 70-80% del presupuesto debe asignarse a actividades preventivas, 15-20% a tecnologías predictivas y sólo 5-10% reservarse al mantenimiento reactivo realmente imprevisible.

¿Cómo afecta la calidad del aire a los costes de mantenimiento de los sistemas neumáticos?

La calidad del aire repercute drásticamente en los costes de mantenimiento, con estudios que demuestran que cada mejora de 3 puntos en la clasificación ISO de la calidad del aire (por ejemplo, de ISO 8573-1 Clase 4 a Clase 1) reduce la frecuencia de sustitución de piezas de desgaste en 30-45% y prolonga la vida útil total del sistema en 15-25%.

-

Ofrece una explicación detallada del mantenimiento predictivo (PdM), una estrategia proactiva que utiliza herramientas y técnicas de análisis de datos para detectar anomalías en el funcionamiento y posibles defectos en procesos y equipos, de modo que puedan solucionarse antes de que provoquen un fallo. ↩

-

Describe la "curva de la bañera", un modelo clásico de ingeniería de la fiabilidad que representa la tasa de fallos de un producto a lo largo de su vida útil, que consta de tres fases: mortalidad infantil, vida normal y desgaste. Se trata de un concepto clave en la modelización del ciclo de vida. ↩

-

Ofrece una visión general de cómo se aplica la Inteligencia Artificial (IA) en la fabricación para tareas como el mantenimiento predictivo, el control de calidad, la optimización de la cadena de suministro y la programación de la producción, a menudo como parte de iniciativas de Industria 4.0. ↩

-

Ofrece una definición clara del tiempo medio entre fallos (MTBF), un indicador clave de rendimiento que mide el tiempo medio transcurrido entre los fallos inherentes a un activo reparable durante el funcionamiento normal del sistema, lo que indica su fiabilidad. ↩

-

Explica la eficacia general de los equipos (OEE), una métrica estándar para medir la productividad de la fabricación, que se calcula multiplicando tres factores: Disponibilidad, Rendimiento y Calidad. ↩