Los directores de producción se enfrentan a problemas de espacio y contaminación en la fabricación moderna. Los actuadores lineales tradicionales crean cuellos de botella y problemas de mantenimiento que cuestan miles de euros en tiempos de inactividad.

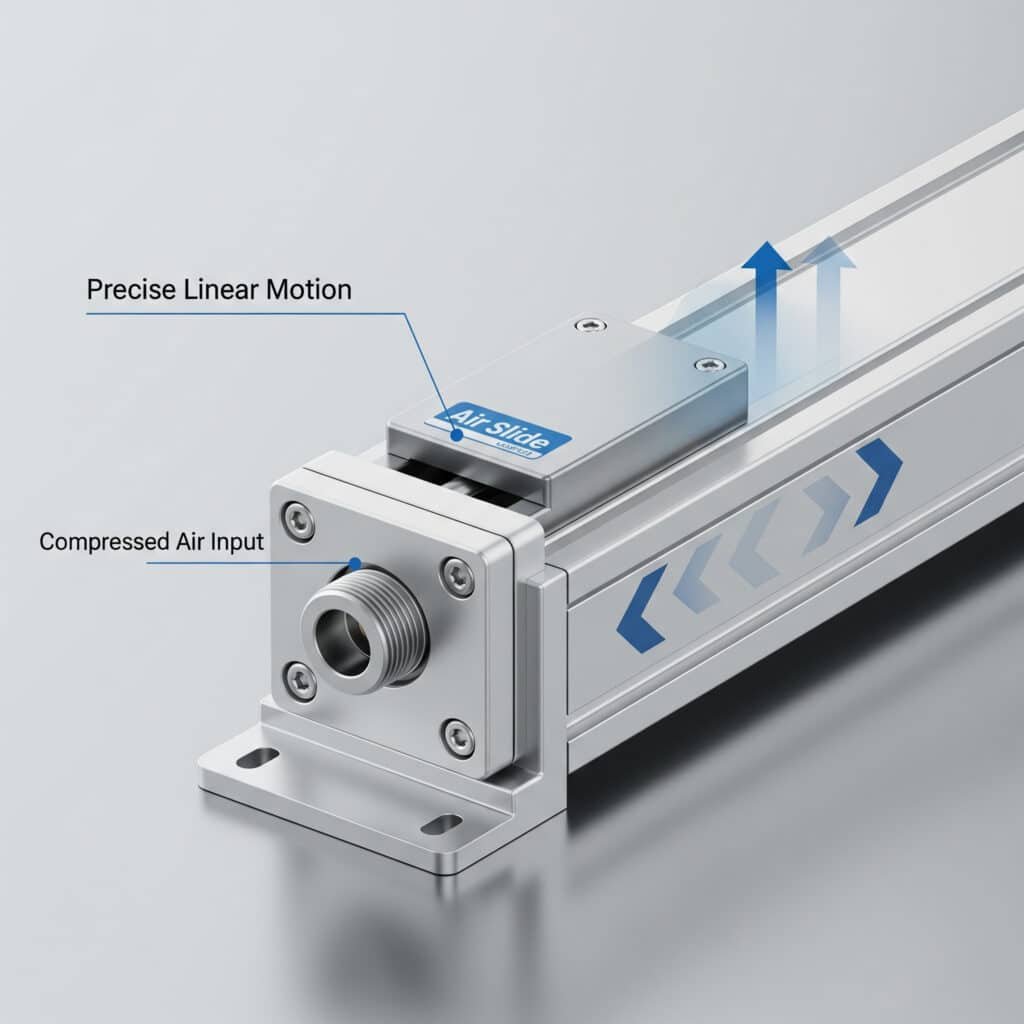

La función de una corredera neumática es proporcionar un movimiento lineal preciso utilizando aire comprimido en un diseño compacto y sellado que elimina las piezas móviles expuestas a la vez que integra guías para un funcionamiento suave y resistente a la contaminación.

Hace tres meses recibí una llamada desesperada de María, ingeniera de producción de una empresa farmacéutica española. Su línea de envasado estaba fallando Inspecciones de la FDA1 porque los cilindros tradicionales contaminaban los productos estériles. Instalamos nuestras guías de aire sin vástago y pasó su siguiente inspección sin problemas de contaminación. El diseño sellado lo cambió todo para su empresa.

Índice

- ¿Cuál es la función principal de un tobogán neumático?

- ¿Cómo proporcionan las guías neumáticas movimiento lineal sin varillas expuestas?

- ¿Cuáles son los principales componentes funcionales de los toboganes neumáticos?

- ¿Cómo gestionan las guías neumáticas los distintos tipos y orientaciones de carga?

- ¿Qué funciones de control ofrecen las guías de aire?

- ¿Cómo funcionan las guías de aire en diferentes aplicaciones industriales?

- ¿Qué funciones de seguridad ofrecen los toboganes neumáticos?

- ¿Cómo funcionan las guías neumáticas en comparación con otros actuadores lineales?

- ¿Qué funciones de mantenimiento requieren los toboganes neumáticos?

- Conclusión

- Preguntas frecuentes sobre las funciones de Air Slide

¿Cuál es la función principal de un tobogán neumático?

La función principal abarca múltiples aspectos operativos que hacen que los deslizadores de aire sean esenciales para los sistemas de automatización modernos.

La función principal de una guía neumática es convertir la presión del aire comprimido en un movimiento lineal preciso, proporcionando al mismo tiempo un guiado integrado, protección contra la contaminación y un funcionamiento eficiente en términos de espacio para aplicaciones de automatización industrial.

Generación de movimiento lineal

Las correderas neumáticas convierten la energía neumática en movimiento lineal controlado mediante la acción interna del pistón. El cilindro sellado contiene aire comprimido que empuja contra una superficie de pistón para crear fuerza.

La transmisión de la fuerza se produce a través de sistemas de acoplamiento magnético o acoplamiento mecánico que transfieren la potencia del pistón interno a un carro externo sin piezas móviles expuestas.

El control de movimiento permite un posicionamiento preciso, velocidades variables y un funcionamiento repetible mediante sensores integrados y sistemas de control que supervisan y ajustan el rendimiento.

La capacidad de manipulación de cargas permite a las guías neumáticas mover, posicionar y manipular diversos objetos con fuerzas que oscilan entre 100 N y más de 5000 N, en función de las especificaciones de diseño.

Función de optimización del espacio

Su diseño compacto elimina los requisitos de espacio de los cilindros de vástago tradicionales al integrar el actuador y el sistema de guía en una sola unidad que sólo requiere la longitud de carrera más unas holguras mínimas.

La flexibilidad de instalación permite el montaje en espacios reducidos donde los cilindros tradicionales no caben, lo que mejora la eficacia del diseño de la máquina y la optimización de la disposición de la línea de producción.

La integración multieje permite que varias guías neumáticas trabajen en sistemas coordinados para patrones de movimiento complejos, manteniendo unas dimensiones totales compactas.

La construcción modular permite configuraciones personalizadas para aplicaciones específicas sin necesidad de rediseñar completamente el sistema o realizar grandes modificaciones.

Prevención de la contaminación

El funcionamiento sellado protege los componentes internos del polvo, los residuos, la humedad y la contaminación química que dañarían los sistemas tradicionales de varilla expuesta y provocarían fallos prematuros.

La compatibilidad con salas limpias hace que las guías de aire sean adecuadas para la industria farmacéutica, alimentaria y electrónica, donde el control de la contaminación es fundamental para la calidad del producto.

Las características de diseño higiénico incluyen superficies lisas, hendiduras mínimas y materiales resistentes a la proliferación bacteriana que facilitan la limpieza en aplicaciones sanitarias.

La protección medioambiental protege los componentes sensibles de las condiciones de funcionamiento más duras, como temperaturas extremas, atmósferas corrosivas y entornos de alta humedad.

Función de control de precisión

La precisión de la posición permite la colocación exacta de componentes, productos o herramientas dentro de tolerancias tan estrechas como ±0,1 mm en función de los sistemas de sensores y los métodos de control utilizados.

El control de velocidad proporciona perfiles de velocidad variables para diferentes fases de funcionamiento, lo que permite una aceleración suave, un funcionamiento a velocidad constante y una deceleración controlada según sea necesario.

La regulación de la fuerza permite ajustar las fuerzas aplicadas a los requisitos de la aplicación, evitando dañar los componentes delicados y garantizando al mismo tiempo una fuerza adecuada para las operaciones más duras.

La repetibilidad garantiza un rendimiento constante a lo largo de miles de ciclos, manteniendo la calidad de la producción y reduciendo la variación en los procesos de fabricación.

| Categoría de función | Principales ventajas | Rendimiento típico | Aplicaciones |

|---|---|---|---|

| Movimiento lineal | Movimiento suave y preciso | Velocidad 0,1-10 m/s | Posicionamiento, transporte |

| Eficiencia espacial | 50% reducción de espacio | Carrera + 100 mm de longitud | Maquinaria compacta |

| Control de la contaminación | 99% reducción de la exposición | Clasificación IP65-IP672 | Entornos limpios |

| Control de precisión | Alta precisión | Posicionamiento ±0,1 mm | Montaje, inspección |

¿Cómo proporcionan las guías neumáticas movimiento lineal sin varillas expuestas?

La eliminación de las varillas expuestas representa una innovación fundamental en el diseño que resuelve múltiples problemas operativos simultáneamente.

Las guías neumáticas proporcionan un movimiento lineal sin vástagos expuestos mediante sistemas de pistón interno acoplados a un carro externo mediante acoplamiento magnético, sistemas de cable o mecanismos de banda que transfieren la fuerza a través de las paredes selladas del cilindro.

Sistemas de acoplamiento magnético

La transferencia de fuerza magnética utiliza imanes de neodimio3 incrustados tanto en el pistón interno como en el carro externo para crear un campo magnético que atraviese la pared no magnética del cilindro.

La eficacia del acoplamiento suele alcanzar una transmisión de fuerza de 85-95% del sistema neumático a la carga externa, lo que proporciona una transferencia de potencia fiable sin contacto mecánico ni desgaste.

La protección contra sobrecargas se activa automáticamente cuando las fuerzas aplicadas superan la capacidad de acoplamiento magnético, evitando daños en los componentes internos y manteniendo la integridad del sistema.

La estabilidad térmica varía en función del tipo de imán seleccionado: los tipos estándar funcionan a 80 °C y los tipos de alta temperatura soportan hasta 150 °C para aplicaciones exigentes.

Transferencia de fuerza por cable

Los sistemas de cables de acero conectan los pistones internos a los carros externos a través de salidas de cable selladas que mantienen la integridad de la presión al tiempo que permiten la transmisión del movimiento.

Los materiales de los cables incluyen acero inoxidable para la resistencia a la corrosión y cable de avión para la flexibilidad, con una selección basada en los requisitos de fuerza y las condiciones ambientales.

Los sistemas de poleas pueden redirigir las fuerzas de los cables y proporcionar una ventaja mecánica, permitiendo una mayor salida de fuerza o diferentes direcciones de movimiento según lo requieran aplicaciones específicas.

Los retos de estanquidad exigen juntas dinámicas especializadas que se adapten al movimiento del cable y eviten al mismo tiempo las fugas de aire y la entrada de contaminación en el cilindro.

Sistemas de mecanismos de bandas

Las bandas flexibles de acero transfieren la fuerza a través de ranuras en la pared del cilindro, proporcionando la mayor capacidad de fuerza y la mejor resistencia a la contaminación para entornos industriales difíciles.

Los materiales de las bandas van desde el acero al carbono hasta el acero inoxidable y aleaciones especializadas, seleccionados en función de los requisitos de resistencia, resistencia a la corrosión y compatibilidad medioambiental.

Los sistemas de sellado de ranuras evitan las fugas de aire a la vez que permiten el movimiento de la banda, utilizando diseños de sellado avanzados que minimizan la fricción a la vez que mantienen la integridad de la presión.

La tolerancia a la contaminación supera a otros métodos de acoplamiento, ya que las bandas pueden empujar los residuos y seguir funcionando en condiciones de polvo o suciedad.

Opciones de varillaje mecánico

Las conexiones mecánicas directas proporcionan una transferencia de fuerza positiva sin deslizamiento, ofreciendo la máxima capacidad de transmisión de fuerza para aplicaciones de trabajo pesado que requieren una fiabilidad absoluta.

Los diseños de acoplamiento incluyen sistemas de cremallera y piñón, mecanismos de palanca y trenes de engranajes que pueden proporcionar ventaja mecánica o transformación del movimiento según sea necesario.

La complejidad de la estanquidad aumenta con las penetraciones mecánicas a través de las paredes del cilindro, lo que requiere múltiples juntas dinámicas y un diseño cuidadoso para mantener la integridad del sistema.

Los requisitos de mantenimiento son mayores debido al desgaste mecánico y a las necesidades de lubricación, pero los sistemas proporcionan una transmisión de fuerza y una fiabilidad inigualables.

¿Cuáles son los principales componentes funcionales de los toboganes neumáticos?

Comprender las funciones de los componentes ayuda a optimizar la selección de la guía neumática y a mantener un funcionamiento fiable durante todo el ciclo de vida del sistema.

Los componentes funcionales clave incluyen el cuerpo del cilindro para la contención de la presión, el pistón interno para la generación de fuerza, el carro externo para la manipulación de la carga, las guías integradas para un movimiento suave y los sistemas de control para la gestión del funcionamiento.

Funciones de la culata

La contención de la presión crea la cámara de trabajo donde el aire comprimido genera la fuerza, con un grosor de pared y una selección de materiales basados en la presión de funcionamiento y los requisitos de seguridad.

El acabado de la superficie interna afecta al rendimiento de la junta y a la vida útil de los componentes, y los orificios bruñidos proporcionan las condiciones óptimas para un funcionamiento suave e intervalos de servicio prolongados.

La configuración de los puertos permite conexiones de suministro y escape de aire, y el tamaño y la ubicación de los puertos afectan a la capacidad de caudal y a las características de respuesta del sistema.

Las interfaces de montaje proporcionan puntos de fijación seguros que soportan fuerzas y momentos operativos sin comprometer la integridad o el rendimiento del cilindro.

Conjunto pistón interno

La conversión de fuerza transforma la presión del aire en fuerza lineal según F = P × A, donde el área del pistón determina la salida de fuerza máxima a niveles de presión dados.

La integración de juntas mantiene la separación de presión entre las cámaras del cilindro, al tiempo que minimiza la fricción y garantiza un movimiento suave en toda la longitud de la carrera.

La interfaz de acoplamiento se conecta al mecanismo de transferencia de fuerza, ya sean elementos magnéticos, sujeciones de cable o enlaces mecánicos, en función del diseño del sistema.

La optimización de la masa reduce el peso en movimiento para permitir una aceleración más rápida y velocidades de funcionamiento más altas, manteniendo al mismo tiempo la integridad estructural bajo carga.

Sistema de carro exterior

La interfaz de carga proporciona puntos y superficies de montaje para acoplar utillajes, dispositivos o componentes específicos de la aplicación que requieren movimiento lineal.

La integración de guías garantiza un movimiento suave y preciso a la vez que se manejan cargas laterales, momentos y condiciones de carga descentradas que atascarían los cilindros tradicionales.

El montaje de sensores permite la realimentación de posición, la detección de límites y la supervisión de procesos mediante varios tipos de sensores integrados en la estructura del carro.

Las funciones de ajuste permiten ajustar con precisión la posición, la alineación y los parámetros de funcionamiento para optimizar el rendimiento en función de los requisitos específicos de la aplicación.

Sistemas de guías integrados

Los rodamientos lineales proporcionan un movimiento suave con una fricción mínima, utilizando rodamientos de bolas para aplicaciones de precisión o rodamientos de rodillos para servicio pesado.

La capacidad de carga gestiona fuerzas radiales, momentos y condiciones de carga combinada que superan la capacidad de los diseños de cilindros tradicionales.

El mantenimiento de precisión garantiza una exactitud constante durante una vida útil prolongada gracias a una lubricación adecuada, la protección contra la contaminación y la compensación del desgaste.

Las características de rigidez afectan a la dinámica del sistema y a la precisión de posicionamiento, con un diseño de guía optimizado para requisitos específicos de carga y precisión.

Componentes de control y detección

Los sensores de posición detectan la posición del carro utilizando principios de detección magnéticos, ópticos o mecánicos para proporcionar información a los sistemas de control de bucle cerrado.

Los finales de carrera ofrecen detección de fin de carrera y enclavamientos de seguridad para evitar la sobrecarrera y proteger los componentes del sistema de posibles daños.

Las válvulas de control de caudal regulan el caudal de aire para controlar las características de velocidad y aceleración, con controles independientes para los movimientos de extensión y retracción.

La regulación de la presión mantiene una presión de funcionamiento constante para una salida de fuerza repetible y un rendimiento estable en condiciones de suministro variables.

| Componente | Función principal | Impacto en el rendimiento | Necesidades de mantenimiento |

|---|---|---|---|

| Cuerpo del cilindro | Contención de la presión | Capacidad de fuerza, seguridad | Inspección de juntas |

| Pistón interno | Generación de fuerzas | Potencia | Sustitución de juntas |

| Carro exterior | Manipulación de cargas | Precisión, capacidad | Lubricación de guías |

| Sistema de guías | Control del movimiento | Precisión, suavidad | Protección contra la contaminación |

| Sistema de control | Gestión de operaciones | Rendimiento, seguridad | Calibración, ajuste |

¿Cómo gestionan las guías neumáticas los distintos tipos y orientaciones de carga?

La capacidad de manipulación de cargas determina la idoneidad de la guía neumática para diversas aplicaciones y condiciones de funcionamiento que se dan en la automatización industrial.

Las guías neumáticas manejan diferentes tipos de carga mediante sistemas de guía integrados que gestionan las fuerzas radiales, los momentos y la carga combinada, a la vez que se adaptan a orientaciones horizontales, verticales y en ángulo con las modificaciones de diseño adecuadas.

Manipulación horizontal de cargas

Las instalaciones horizontales soportan toda la capacidad de carga nominal, ya que se minimizan los efectos de la gravedad y los sistemas de guiado funcionan en condiciones óptimas.

La capacidad de carga lateral depende del diseño y la separación de las guías; los sistemas típicos soportan fuerzas radiales de hasta 50% de la fuerza axial nominal sin degradación del rendimiento.

La resistencia al momento permite manejar cargas descentradas y configuraciones de montaje en voladizo que causarían atascos en los sistemas de cilindros tradicionales.

La optimización de la velocidad logra el máximo rendimiento en orientaciones horizontales, ya que la gravedad no ayuda ni se opone al movimiento, lo que permite aprovechar al máximo la fuerza neumática.

Aplicaciones de carga vertical

Las instalaciones verticales requieren la consideración de los efectos de la gravedad en las operaciones de extensión y retracción, con el peso de la carga ayudando o oponiéndose a la fuerza neumática.

Los cálculos de la fuerza de extensión deben tener en cuenta el peso de la carga: F_net = F_neumática - F_gravedad para el movimiento ascendente, garantizando un margen de fuerza adecuado para un funcionamiento fiable.

La fuerza de retracción se beneficia de la ayuda de la gravedad: F_net = F_neumática + F_gravedad para el movimiento descendente, lo que permite reducir el tamaño de los cilindros o aumentar la velocidad.

Las consideraciones de seguridad incluyen un comportamiento a prueba de fallos durante la pérdida de presión del aire, con bloqueos mecánicos o contrapesos que impidan el descenso incontrolado de cargas pesadas.

Configuraciones de montaje en ángulo

Las instalaciones inclinadas combinan componentes de carga horizontales y verticales, lo que requiere análisis vectorial4 para determinar las fuerzas efectivas y guiar las condiciones de carga.

Los efectos del ángulo modifican los componentes de fuerza axial y radial, con ángulos más pronunciados que aumentan el componente de gravedad y reducen la capacidad de fuerza horizontal efectiva.

La carga de la guía aumenta con el ángulo de montaje, ya que la gravedad crea cargas laterales en el sistema de guías, lo que puede requerir diseños de guías más grandes o más robustos.

La optimización del rendimiento puede requerir el ajuste de la presión o cambios en el tamaño del cilindro para mantener márgenes de fuerza adecuados en el ángulo de funcionamiento.

Consideraciones sobre la carga dinámica

Las fuerzas de aceleración se suman a las cargas estáticas durante el movimiento, con F_total = F_estática + F_aceleración, donde las fuerzas de aceleración dependen de la masa y de las tasas de aceleración deseadas.

Las cargas de deceleración pueden superar significativamente las cargas estáticas, lo que requiere sistemas de amortiguación o una deceleración controlada para evitar cargas de choque y daños en los componentes.

Los efectos de las vibraciones procedentes de fuentes externas o de la dinámica del sistema pueden afectar a la precisión de posicionamiento y a la vida útil de los componentes, por lo que se requieren sistemas de aislamiento o amortiguación.

Las cargas de impacto provocadas por cambios bruscos de carga o choques externos requieren un diseño robusto y factores de seguridad adecuados para evitar daños y mantener la fiabilidad.

Efectos de la distribución de la carga

Las cargas concentradas crean mayores concentraciones de tensión y pueden requerir placas o accesorios de distribución de la carga para repartir las fuerzas sobre áreas más amplias.

Las cargas distribuidas suelen crear condiciones de carga más favorables, pero pueden requerir carros más largos o múltiples puntos de montaje para un soporte adecuado.

La carga descentrada crea momentos que deben ser manejados por el sistema de guías, con una degradación del rendimiento que se produce a medida que las cargas se alejan de la línea central.

Los puntos de carga múltiples pueden requerir diseños de carros personalizados o múltiples guías neumáticas que trabajen de forma coordinada para manejar patrones de carga complejos.

| Tipo de carga | Método de manipulación | Consideraciones sobre el diseño | Impacto en el rendimiento |

|---|---|---|---|

| Horizontal | Apoyo directo | Capacidad de guía | Rendimiento óptimo |

| Vertical | Compensación de la gravedad | Cálculo de la fuerza | Dimensionamiento modificado |

| En ángulo | Análisis vectorial | Carga combinada | Capacidad reducida |

| Dinámico | Análisis de la aceleración | Factores de seguridad | Aumento del estrés |

| Descentrado | Resistencia al momento | Diseño de guías | Reducción de la precisión |

¿Qué funciones de control ofrecen las guías de aire?

Las funciones de control permiten que las guías neumáticas se integren perfectamente en los sistemas automatizados, al tiempo que proporcionan la precisión y fiabilidad necesarias para la fabricación moderna.

Las funciones de control de las guías neumáticas incluyen el control de posición mediante sensores y sistemas de realimentación, el control de velocidad mediante la regulación del caudal, el control de fuerza mediante la gestión de la presión y funciones de seguridad para un funcionamiento fiable.

Sistemas de control de posición

El posicionamiento absoluto utiliza encóderes lineales o potenciómetros para proporcionar retroalimentación de posición continua con una resolución de hasta micrómetros para aplicaciones de precisión.

El posicionamiento incremental emplea sensores magnéticos o codificadores ópticos para seguir el movimiento relativo, lo que permite un posicionamiento preciso sin puntos de referencia absolutos.

La detección de fin de carrera utiliza finales de carrera, sensores de proximidad o presostatos para señalar la finalización del movimiento y activar los siguientes pasos de la secuencia.

El posicionamiento intermedio permite detenerse en varios puntos a lo largo de la carrera mediante sensores programables o sistemas de servocontrol para perfiles de movimiento complejos.

Métodos de control de velocidad

Las válvulas de control de caudal regulan el caudal de aire que entra y sale de las cámaras de los cilindros, de modo que el control de entrada afecta a la aceleración y el control de salida influye en la deceleración.

Los sistemas de control de presión mantienen una presión de funcionamiento constante para garantizar un rendimiento de velocidad repetible a pesar de las variaciones de presión de suministro o los cambios de carga.

El control electrónico utiliza válvulas proporcionales y servosistemas para proporcionar un control preciso de la velocidad con perfiles de aceleración y deceleración programables.

El ajuste manual permite optimizar sobre el terreno los ajustes de velocidad mediante controles de caudal ajustables o reguladores de presión para una puesta a punto específica de la aplicación.

Capacidades de control de fuerzas

La regulación de la presión mantiene una fuerza constante mediante el control de la presión de aire suministrada al cilindro, lo que permite ajustar la fuerza a los distintos requisitos de la aplicación.

La limitación de la fuerza evita daños por sobrecarga mediante válvulas de alivio de presión o sistemas electrónicos de supervisión que detectan condiciones de fuerza excesiva.

El control de fuerza variable utiliza válvulas de presión proporcional para proporcionar niveles de fuerza programables durante diferentes fases de funcionamiento o para diferentes productos.

Los sistemas de retroalimentación de fuerza controlan las fuerzas reales aplicadas y ajustan la presión en consecuencia para mantener los niveles de fuerza deseados a pesar de las variaciones de carga.

Funciones de control de seguridad

Los sistemas de parada de emergencia agotan inmediatamente la presión del aire y detienen el movimiento cuando se activan los circuitos de seguridad, lo que proporciona una respuesta rápida ante condiciones peligrosas.

La protección contra el exceso de recorrido evita daños por movimiento excesivo mediante topes mecánicos, sistemas de amortiguación o límites electrónicos que detienen el funcionamiento.

El control de la presión detecta fallos del sistema como fugas de aire, bloqueos o fallos de componentes que podrían afectar al rendimiento o la seguridad.

Los sistemas de enclavamiento coordinan el funcionamiento del carro neumático con otras funciones de la máquina para garantizar una secuencia segura y evitar conflictos entre los componentes del sistema.

Capacidad de integración

La interfaz PLC permite la integración con controladores lógicos programables mediante protocolos de comunicación estándar y conexiones de E/S para la coordinación del sistema.

La conectividad de red permite la supervisión y el control remotos a través de redes industriales como Ethernet/IP5Profibus o DeviceNet para una gestión centralizada.

La integración de HMI proporciona funciones de interfaz de operador para el control manual, el ajuste de parámetros y la supervisión del sistema a través de pantallas táctiles.

El registro de datos captura datos de rendimiento para el análisis, la resolución de problemas y los programas de mantenimiento predictivo que optimizan la fiabilidad del sistema.

| Función de control | Aplicación | Beneficios | Aplicaciones |

|---|---|---|---|

| Control de posición | Sensores, retroalimentación | Colocación precisa | Montaje, inspección |

| Control de velocidad | Regulación del caudal | Tiempo de ciclo optimizado | Embalaje, manipulación |

| Control de la fuerza | Gestión de la presión | Optimización del proceso | Prensado, conformado |

| Funciones de seguridad | Enclavamientos, supervisión | Reducción de riesgos | Todas las solicitudes |

| Integración de sistemas | Protocolos de comunicación | Operación coordinada | Sistemas automatizados |

¿Cómo funcionan las guías de aire en diferentes aplicaciones industriales?

La funcionalidad de las guías neumáticas se adapta a los requisitos específicos del sector mediante modificaciones de diseño y características específicas de la aplicación que optimizan el rendimiento.

Las guías neumáticas funcionan en todos los sectores, ya que proporcionan un movimiento sin contaminación para el procesamiento de alimentos, un posicionamiento preciso para el montaje de componentes electrónicos, un funcionamiento a alta velocidad para el embalaje y un rendimiento fiable para las aplicaciones de manipulación de materiales.

Aplicaciones alimentarias

Las características de diseño higiénico incluyen superficies lisas, grietas mínimas y materiales resistentes a la proliferación bacteriana que facilitan los procedimientos de limpieza y desinfección.

La capacidad de lavado permite una limpieza a fondo con agua a alta presión y productos químicos de limpieza sin dañar los componentes internos ni afectar al rendimiento.

La conformidad con la FDA garantiza que los materiales y la construcción cumplen los requisitos de seguridad alimentaria para aplicaciones en contacto directo e indirecto con alimentos.

La resistencia a la temperatura soporta procedimientos de lavado en caliente y entornos de cocción con juntas y materiales especializados aptos para temperaturas elevadas.

Fabricación farmacéutica

La compatibilidad con salas limpias evita la generación de partículas y la contaminación mediante una construcción sellada y una selección de materiales adecuada para entornos estériles.

El apoyo a la validación incluye paquetes de documentación, certificados de materiales y datos de pruebas necesarios para los programas de cumplimiento de la normativa y la FDA.

La resistencia química protege contra disolventes de limpieza, agentes esterilizantes y productos químicos de proceso que podrían dañar los componentes neumáticos estándar.

El control de precisión permite operaciones exactas de dosificación, llenado y envasado que mantienen la calidad y consistencia del producto en la producción farmacéutica.

Montaje de componentes electrónicos

El control de la estática evita que las descargas electrostáticas dañen los componentes electrónicos sensibles mediante una conexión a tierra adecuada y materiales antiestáticos.

El posicionamiento de precisión permite la colocación exacta de componentes con tolerancias medidas en centésimas de milímetro para el montaje electrónico moderno.

El funcionamiento limpio evita la contaminación de los componentes y conjuntos electrónicos que podría causar problemas de calidad o fallos en campo.

El manejo suave proporciona una aceleración y desaceleración controladas para evitar daños en los componentes delicados durante las operaciones de montaje.

Funciones de la industria del envasado

El funcionamiento a alta velocidad permite tiempos de ciclo rápidos de hasta 300 ciclos por minuto para líneas de envasado de gran volumen que maximizan la productividad.

La versatilidad en la manipulación de productos se adapta a distintos tamaños, formas y pesos de envases mediante sistemas de montaje y control ajustables.

La sincronización precisa se coordina con otros equipos de envasado para mantener la sincronización y evitar daños en el producto o paradas de la línea.

Su diseño compacto se adapta a espacios reducidos entre otros equipos de envasado, al tiempo que ofrece una funcionalidad completa y un fácil acceso para el mantenimiento.

Operaciones de manipulación de materiales

La capacidad de carga permite manipular componentes y conjuntos pesados con fuerzas de hasta varios miles de newtons, en función del tamaño y la configuración de la guía neumática.

La durabilidad soporta el funcionamiento continuo en entornos industriales con la protección adecuada contra la contaminación y los daños mecánicos.

La precisión del posicionamiento permite la colocación exacta de materiales para operaciones de montaje, inspección de calidad o sistemas de almacenamiento automatizado.

La capacidad de integración se coordina con sistemas transportadores, robots y otros equipos de manipulación de materiales para un funcionamiento perfecto.

Fabricación de automóviles

La fiabilidad garantiza un funcionamiento constante en entornos de producción de gran volumen en los que el tiempo de inactividad cuesta miles de dólares por minuto.

El control de fuerza proporciona fuerzas de sujeción y posicionamiento adecuadas para diversos componentes de automoción sin causar daños.

La resistencia medioambiental soporta las duras condiciones de las plantas de automoción, incluidos refrigerantes, aceites y fluidos de trabajo del metal.

El montaje de precisión permite la colocación exacta de los componentes para operaciones de montaje de calidad que cumplen las normas de la industria del automóvil.

| Industria | Funciones clave | Requisitos de rendimiento | Características especiales |

|---|---|---|---|

| Procesado de alimentos | Funcionamiento higiénico | Capacidad de lavado | Materiales de la FDA |

| Farmacéutica | Control de la contaminación | Apoyo a la validación | Resistencia química |

| Electrónica | Control estático | Alta precisión | Funcionamiento limpio |

| Embalaje | Funcionamiento a alta velocidad | Precisión de cronometraje | Diseño compacto |

| Manipulación de materiales | Capacidad de carga | Durabilidad | Capacidad de integración |

| Automoción | Fiabilidad | Control de la fuerza | Resistencia medioambiental |

¿Qué funciones de seguridad ofrecen los toboganes neumáticos?

Las funciones de seguridad protegen al personal, los equipos y los productos, al tiempo que garantizan un funcionamiento fiable en entornos industriales con diversos potenciales de peligro.

Entre las funciones de seguridad del deslizador neumático se incluyen el funcionamiento a prueba de fallos durante la pérdida de potencia, la protección contra sobrecargas por deslizamiento del acoplamiento, la capacidad de parada de emergencia y los sistemas integrados de supervisión de la seguridad que evitan accidentes y daños en los equipos.

Funcionamiento a prueba de fallos

El comportamiento ante la pérdida de potencia garantiza una respuesta predecible del sistema cuando se interrumpe la presión del aire o la alimentación eléctrica, evitando movimientos incontrolados o caídas de carga.

Las opciones de retorno por muelle proporcionan una retracción controlada cuando se pierde la presión del aire, devolviendo el sistema a una posición segura sin energía externa.

Los bloqueos mecánicos pueden mantener la posición durante los cortes de energía, impidiendo el movimiento de la carga que podría crear riesgos para la seguridad o dañar los equipos.

Los sistemas de compensación de la gravedad equilibran las cargas pesadas para evitar un descenso rápido en caso de corte del suministro eléctrico, proporcionando un movimiento controlado incluso sin presión de aire.

Protección contra sobrecargas

El deslizamiento magnético del acoplamiento evita daños cuando las fuerzas aplicadas superan los límites de diseño, desenganchándose automáticamente para proteger los componentes internos de la sobrecarga.

Las válvulas limitadoras de presión limitan la presión máxima del sistema para evitar daños en los componentes y garantizar un funcionamiento seguro dentro de los parámetros de diseño.

Los sistemas de control de fuerzas detectan las cargas excesivas y reducen automáticamente la presión o detienen el funcionamiento para evitar daños en los equipos o riesgos para la seguridad.

Los topes mecánicos evitan el exceso de recorrido que podría dañar la guía neumática o los equipos conectados, proporcionando límites de posición positivos.

Funciones de parada de emergencia

Las válvulas de escape rápido purgan rápidamente la presión del aire cuando se activan los circuitos de parada de emergencia, proporcionando un cese inmediato del movimiento.

Los enclavamientos de seguridad impiden el funcionamiento cuando los resguardos están abiertos o los dispositivos de seguridad no están correctamente acoplados, lo que garantiza la protección del personal.

Los sistemas de seguridad de doble canal proporcionan una supervisión redundante de las funciones de seguridad para cumplir los niveles más altos de integridad de la seguridad exigidos por las normas de seguridad.

Los requisitos de restablecimiento manual garantizan que se requiera una acción deliberada para reiniciar el funcionamiento después de un evento de parada de emergencia, evitando el reinicio involuntario.

Seguridad contra la contaminación

La construcción sellada evita la contaminación del proceso que podría crear riesgos de seguridad en aplicaciones alimentarias, farmacéuticas o químicas.

Los sistemas de detección de fugas controlan las fugas de aire que podrían indicar fallos de estanquidad y riesgos potenciales de contaminación en aplicaciones críticas.

La compatibilidad de materiales garantiza que los componentes de las guías de aire no introduzcan sustancias peligrosas en el proceso ni en el entorno de trabajo.

La validación de la limpieza proporciona documentación de que las guías de aire pueden limpiarse y desinfectarse correctamente para un funcionamiento seguro en aplicaciones higiénicas.

Protección del personal

La integración de protecciones se coordina con las protecciones de las máquinas y los sistemas de seguridad para impedir el acceso del personal durante el funcionamiento.

Las funciones de arranque suave proporcionan una aceleración gradual para evitar movimientos bruscos que podrían asustar a los operadores o causarles lesiones.

Los indicadores visuales muestran el estado del sistema y el movimiento para alertar al personal de las condiciones de funcionamiento y los peligros potenciales.

El control del ruido reduce el ruido del escape de aire a niveles aceptables para la seguridad y el confort de los trabajadores en entornos industriales.

Protección de equipos

Los sistemas de amortiguación reducen las cargas de choque durante los cambios de dirección o los impactos de fin de carrera que podrían dañar los equipos conectados.

El aislamiento de vibraciones evita la transmisión de vibraciones a equipos o estructuras sensibles que podrían afectar al rendimiento o causar daños.

La protección térmica evita el sobrecalentamiento de los componentes durante el funcionamiento continuo o en entornos con altas temperaturas.

La supervisión de diagnóstico detecta problemas en desarrollo antes de que provoquen fallos que puedan dañar los equipos o crear riesgos para la seguridad.

| Función de seguridad | Tipo de protección | Aplicación | Beneficio |

|---|---|---|---|

| Funcionamiento a prueba de fallos | Personal, equipos | Respuesta a la pérdida de potencia | Comportamiento previsible |

| Protección contra sobrecargas | Equipamiento | Limitación de la fuerza | Prevención de daños |

| Parada de emergencia | Personal | Apagado rápido | Seguridad inmediata |

| Control de la contaminación | Producto, personal | Diseño sellado | Protección de la salud |

| Protección de equipos | Activos | Sistemas de control | Prevención de daños |

¿Cómo funcionan las guías neumáticas en comparación con otros actuadores lineales?

La comparación funcional con tecnologías alternativas ayuda a determinar cuándo las guías de aire ofrecen un rendimiento óptimo para aplicaciones específicas.

Las guías neumáticas funcionan con una eficiencia de espacio y una resistencia a la contaminación superiores a las de los cilindros de vástago, ofrecen un funcionamiento más rápido que los actuadores eléctricos y proporcionan un funcionamiento más limpio que los sistemas hidráulicos, a la vez que mantienen una capacidad de fuerza moderada.

Comparación con los cilindros de vástago

La eficiencia de espacio proporciona una reducción 50% del espacio de instalación, ya que las guías neumáticas eliminan la necesidad de espacio libre para la extensión del vástago, que duplica los requisitos de espacio del cilindro tradicional.

La resistencia a la contaminación evita la acumulación de residuos en las varillas expuestas que provoca el desgaste de las juntas y el fallo del sistema en entornos polvorientos o sucios.

La capacidad de manipulación de cargas laterales elimina la necesidad de guías externas que añaden coste y complejidad a las instalaciones tradicionales de cilindros.

La capacidad de longitud de carrera se extiende más allá de los límites tradicionales de los cilindros, ya que los pistones internos no pueden combarse como las bielas expuestas en aplicaciones de carrera larga.

Comparación de actuadores eléctricos

La ventaja de la velocidad permite a las correderas neumáticas alcanzar mayores velocidades gracias a la baja masa en movimiento y a la rápida expansión del aire en comparación con las limitaciones de aceleración de los motores eléctricos.

Su rentabilidad permite reducir el coste inicial en aplicaciones de posicionamiento sencillas en las que no se requiere la precisión de un actuador eléctrico.

La tolerancia ambiental soporta las condiciones más duras mejor que los actuadores eléctricos, que pueden resultar dañados por la humedad, el polvo o la exposición a productos químicos.

Las ventajas de seguridad incluyen un comportamiento inherente a prueba de fallos y un medio de trabajo no inflamable en comparación con los sistemas eléctricos con riesgo de incendio y descarga.

Comparación de sistemas hidráulicos

La ventaja de la limpieza elimina las fugas de aceite y los riesgos de contaminación que hacen que los sistemas hidráulicos sean inadecuados para aplicaciones alimentarias, farmacéuticas y de salas blancas.

La simplicidad del mantenimiento reduce los requisitos de servicio, ya que las guías neumáticas no requieren cambios de fluidos, sustitución de filtros o reparación de fugas que sí necesitan los sistemas hidráulicos.

La seguridad medioambiental evita los vertidos de aceite y los problemas de eliminación asociados a las fugas de fluido hidráulico y al mantenimiento del sistema.

La seguridad contra incendios elimina los fluidos hidráulicos inflamables que crean riesgos de incendio en aplicaciones de soldadura, mecanizado y altas temperaturas.

Compromisos de rendimiento

Las limitaciones de fuerza restringen las guías neumáticas a aplicaciones de fuerza moderada, ya que los límites de presión neumática impiden las grandes fuerzas disponibles en los sistemas hidráulicos.

Las restricciones de precisión limitan la exactitud de posicionamiento en comparación con los servosistemas eléctricos debido a la compresibilidad del aire y a los efectos de la temperatura.

La eficiencia energética sigue siendo inferior a la de los sistemas eléctricos debido a las pérdidas de compresión y a la generación de calor en los sistemas neumáticos.

Los costes de funcionamiento pueden ser superiores a los de los sistemas eléctricos debido a la generación y consumo de aire comprimido en aplicaciones de servicio continuo.

Criterios de selección de solicitudes

Las aplicaciones óptimas incluyen requisitos de fuerza moderada, funcionamiento a alta velocidad, entornos sensibles a la contaminación e instalaciones con limitaciones de espacio.

Entre las aplicaciones deficientes se incluyen el posicionamiento de alta precisión, los ciclos de trabajo continuos, las fuerzas muy elevadas y las operaciones sensibles a la energía en las que la eficiencia es fundamental.

A veces, las soluciones híbridas combinan las guías de aire con otras tecnologías para optimizar el rendimiento global del sistema y su rentabilidad.

El análisis económico debe tener en cuenta el coste inicial, los gastos de funcionamiento, los requisitos de mantenimiento y los beneficios de productividad a lo largo del ciclo de vida del sistema.

| Tipo de actuador | Alcance de la fuerza | Velocidad | Precisión | Limpieza | Mejor aplicación |

|---|---|---|---|---|---|

| Tobogán de aire | 100-5000N | Muy alta | Moderado | Excelente | Operaciones rápidas y limpias |

| Cilindro de vástago | 100-50000N | Alta | Moderado | Pobre | Industria general |

| Eléctrico | 10-10000N | Variable | Excelente | Bien | Posicionamiento de precisión |

| Hidráulico | 1000-100000N | Moderado | Bien | Pobre | Aplicaciones pesadas |

¿Qué funciones de mantenimiento requieren los toboganes neumáticos?

Las funciones de mantenimiento garantizan un funcionamiento fiable y maximizan la vida útil, al tiempo que minimizan los tiempos de inactividad y los costes de explotación.

Las funciones de mantenimiento de los deslizadores neumáticos incluyen programas de inspección preventiva, servicio del sistema de tratamiento de aire, lubricación de guías, procedimientos de sustitución de juntas y supervisión del rendimiento para mantener un funcionamiento óptimo y evitar averías.

Calendario de mantenimiento preventivo

Las inspecciones diarias incluyen comprobaciones visuales para detectar fugas de aire, ruidos inusuales, movimientos erráticos o daños visibles que podrían indicar la aparición de problemas.

El mantenimiento semanal incluye la inspección y sustitución del filtro de aire, el ajuste del regulador de presión y la verificación básica del rendimiento para garantizar un funcionamiento constante.

El servicio mensual incluye la lubricación de las guías, la limpieza de los sensores, la comprobación del par de apriete de los pernos de montaje y pruebas detalladas de rendimiento para identificar los componentes que se degradan.

La revisión anual incluye el desmontaje completo, la inspección interna, la sustitución de juntas y pruebas exhaustivas para restablecer un rendimiento como nuevo.

Mantenimiento del tratamiento del aire

La sustitución del filtro mantiene el suministro de aire limpio y seco, lo que evita daños por contaminación y prolonga considerablemente la vida útil de los componentes.

El servicio de secado garantiza la correcta eliminación de la humedad para evitar problemas de corrosión y congelación que pueden causar fallos en el sistema.

El mantenimiento del sistema de drenaje elimina el condensado acumulado que podría causar un funcionamiento errático y daños en los componentes.

Las comprobaciones del sistema de presión verifican el funcionamiento del regulador y la estabilidad de la presión del sistema para un rendimiento constante.

Servicio del sistema de guías

Los programas de lubricación mantienen los niveles de lubricación adecuados, sin un exceso de lubricación que pueda atraer la contaminación y causar problemas.

La eliminación de la suciedad evita la acumulación de residuos que aumentan la fricción y aceleran el desgaste de los componentes de la guía.

La inspección del desgaste identifica los problemas en desarrollo antes de que provoquen fallos y afecten al rendimiento o la precisión del sistema.

La verificación de la alineación garantiza el correcto funcionamiento de la guía y evita el atascamiento o el desgaste excesivo por desalineación.

Procedimientos de sustitución de juntas

Los criterios de inspección identifican cuándo es necesario sustituir las juntas en función de los índices de fugas, la degradación del rendimiento o la evaluación visual del estado.

Los procedimientos de sustitución requieren herramientas, selección de juntas y técnicas de instalación adecuadas para garantizar un funcionamiento fiable y evitar fallos prematuros.

Los protocolos de prueba verifican el correcto funcionamiento tras la sustitución de la junta y garantizan que la reparación se ha realizado correctamente antes de volver al servicio.

La documentación mantiene los registros de servicio para el cumplimiento de la garantía y el desarrollo del programa de mantenimiento predictivo.

Control del rendimiento

Las pruebas de salida de fuerza detectan la degradación del acoplamiento o el desgaste interno que afecta a la capacidad y fiabilidad del sistema.

La medición de la velocidad identifica las restricciones de caudal o los problemas de presión que reducen el rendimiento y la productividad del sistema.

La verificación de la precisión de la posición garantiza que el funcionamiento del sensor y la alineación del sistema cumplen los requisitos de la aplicación.

La supervisión del consumo de aire identifica problemas de eficiencia y fugas que aumentan los costes de funcionamiento e indican la aparición de problemas.

Funciones de solución de problemas

Los procedimientos de diagnóstico identifican sistemáticamente las causas fundamentales de los problemas de rendimiento para permitir reparaciones eficaces y evitar que se repitan.

Las pruebas de componentes aíslan los problemas en elementos específicos del sistema, evitando la sustitución innecesaria de componentes funcionales.

La comparación del rendimiento con las mediciones de referencia identifica las tendencias de degradación y permite programar el mantenimiento predictivo.

Los sistemas de documentación rastrean los patrones de problemas y la eficacia del mantenimiento para optimizar los procedimientos e intervalos de servicio.

| Función de mantenimiento | Frecuencia | Actividades principales | Beneficios |

|---|---|---|---|

| Inspección diaria | Diario | Controles visuales, detección de fugas | Detección precoz de problemas |

| Servicio de filtrado | Semanal | Sustitución, limpieza | Suministro de aire limpio |

| Lubricación de guías | Mensualmente | Lubricación, limpieza | Buen funcionamiento |

| Sustitución de juntas | Anual | Inspección, sustitución | Prevención de fugas |

| Pruebas de rendimiento | Trimestral | Medición, análisis | Rendimiento óptimo |

Conclusión

Las funciones de las guías neumáticas abarcan la generación de movimiento lineal, la protección contra la contaminación, la optimización del espacio y el control preciso, por lo que son esenciales para las aplicaciones de automatización modernas que requieren fiabilidad, limpieza y eficiencia.

Preguntas frecuentes sobre las funciones de Air Slide

¿Cuál es la función principal de un tobogán de aire?

La función principal de una corredera neumática es proporcionar un movimiento lineal preciso utilizando aire comprimido en un diseño compacto y sellado que elimina las piezas móviles expuestas a la vez que integra guías para un funcionamiento suave y resistente a la contaminación.

¿Cómo funcionan los toboganes neumáticos sin varillas expuestas?

Las guías neumáticas funcionan sin vástagos expuestos mediante sistemas de pistones internos acoplados a carros externos a través de acoplamientos magnéticos, sistemas de cables o mecanismos de bandas que transfieren la fuerza a través de paredes de cilindros sellados.

¿Qué funciones de control ofrecen los toboganes neumáticos?

Las guías neumáticas proporcionan control de posición mediante sensores, control de velocidad a través de la regulación del caudal, control de fuerza mediante la gestión de la presión y funciones de seguridad que incluyen parada de emergencia y protección contra sobrecargas.

¿Cómo gestionan los toboganes neumáticos las diferentes orientaciones de la carga?

Las guías neumáticas se adaptan a diferentes orientaciones mediante sistemas de guía integrados que gestionan las fuerzas radiales y los momentos, a la vez que se adaptan a montajes horizontales, verticales y en ángulo con las modificaciones de diseño adecuadas.

¿Qué funciones de seguridad ofrecen los toboganes neumáticos?

Las correderas neumáticas ofrecen un funcionamiento a prueba de fallos durante la pérdida de potencia, protección contra sobrecargas por deslizamiento del acoplamiento, capacidad de parada de emergencia y sistemas integrados de supervisión de la seguridad que evitan accidentes y daños en los equipos.

¿Cómo funcionan los toboganes de aire en entornos contaminados?

Las guías de aire funcionan en entornos contaminados gracias a una construcción sellada que impide la entrada de contaminación, superficies lisas que resisten la acumulación y materiales seleccionados por su resistencia química y fácil limpieza.

¿Qué funciones de mantenimiento requieren los toboganes neumáticos?

Las funciones de mantenimiento de los deslizadores neumáticos incluyen programas de inspección preventiva, servicio del sistema de tratamiento de aire, lubricación de guías, procedimientos de sustitución de juntas y supervisión del rendimiento para mantener un funcionamiento óptimo.

¿Cómo funcionan los toboganes neumáticos en comparación con los cilindros tradicionales?

Las correderas neumáticas funcionan con una reducción de espacio 50%, una resistencia superior a la contaminación, una excelente manipulación de cargas laterales y una longitud de carrera ilimitada en comparación con los cilindros de vástago tradicionales que tienen piezas móviles expuestas.

-

Revise el proceso oficial de la U.S. Food and Drug Administration para llevar a cabo inspecciones de instalaciones y programas de cumplimiento. ↩

-

Vea un desglose detallado de lo que significan los grados de protección IP65 e IP67 para la resistencia al polvo y al agua. ↩

-

Conozca la ciencia de los materiales, las propiedades magnéticas y las temperaturas nominales de los imanes de neodimio. ↩

-

Explore un tutorial sobre el uso del análisis vectorial para resolver fuerzas en aplicaciones de ingeniería mecánica. ↩

-

Acceda a la visión general oficial del protocolo de comunicación industrial EtherNet/IP desde su organización gestora. ↩