Uvod

Ste utrujeni od zamenjave pokvarjenih stikala za bližino1 in se spopadate z nezanesljivim zaznavanjem konca giba? 🔧 Tradicionalna mehanska in magnetna stikala se obrabljajo, izgubijo poravnavo in povzročajo težave pri vzdrževanju, kar stane proizvodni čas in denar. Zahtevna okolja z vibracijami, onesnaženostjo ali ekstremnimi temperaturami še dodatno otežujejo konvencionalno zaznavanje na podlagi stikal.

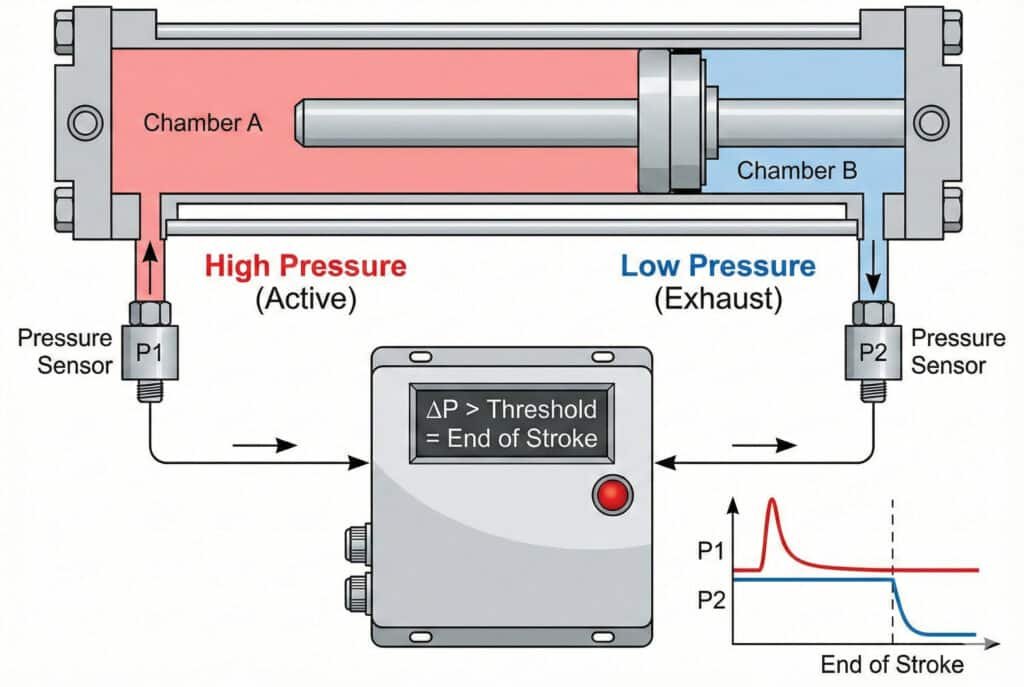

Merjenje diferenčnega tlaka zazna položaje konca hodov valja s spremljanjem razlike tlaka med komoro A in komoro B. Ko bat doseže enega od koncev, se tlak v aktivni komori dvigne, medtem ko tlak v izpušni komori pade na skoraj atmosferski tlak, kar ustvari značilen tlakovni odtis, ki zanesljivo kaže položaj brez fizičnih stikal, magnetov ali senzorjev, nameščenih na ohišju valja.

Pred dvema mesecema sem se pogovarjal s Kevinom, nadzornikom vzdrževanja v tovarni za predelavo jekla v Pittsburghu v Pensilvaniji. V njegovem obratu so zaradi težkih delovnih pogojev in močnih vibracij v okolici vsak mesec zamenjali povprečno 15 bližinskih stikal. valj brez palice2 sistemi. Po tem, ko smo na njegovih jeklenkah Bepto namestili senzorje za merjenje diferenčnega tlaka, se je čas izpada zaradi preklopov zmanjšal na nič, njegova vzdrževalna ekipa pa je 20 ur na mesec lahko namenila bolj pomembnim nalogam. Naj vam pokažem, kako deluje ta elegantna rešitev. 💡

Kazalo vsebine

- Kako deluje zaznavanje diferencialnega tlaka za zaznavanje položaja?

- Kakšne so ključne prednosti v primerjavi s tradicionalnim zaznavanjem na podlagi stikal?

- Kako izvajate zaznavanje diferenčnega tlaka v pnevmatskih sistemih?

- Katere aplikacije najbolj koristijo od zaznavanja položaja na podlagi tlaka?

Kako deluje zaznavanje diferencialnega tlaka za zaznavanje položaja?

Razumevanje obnašanja tlaka med delovanjem valja razkriva, zakaj ta metoda deluje tako zanesljivo. 📊

Zaznavanje diferenčnega tlaka izkorišča osnovne fizikalne lastnosti pnevmatskih valjev: med potovanjem v sredini hodov obeh komor vzdržujeta zmeren tlak (običajno 3–5 barov pogona, 1–2 bara izpuha), vendar se na koncu hodov tlak v pogonski komori močno poveča, da se zagotovi tlak (6–8 barov), medtem ko tlak v izpušni komori pade skoraj na nič. S stalnim spremljanjem razlike v tlaku (ΔP = P₁ – P₂) sistem zazna, kdaj ta razlika preseže mejno vrednost (običajno 4–6 barov), in zanesljivo označi konec giba brez fizičnih senzorjev položaja.

Fizika za podpisom tlaka

Obnašanje tlaka med potegom

Med normalnim gibanjem valja:

- Gonilna komora: 4–5 bar (dovolj za premagovanje obremenitve in trenja)

- Izpušna komora: 1–2 bar (protitlak zaradi omejitve pretoka)

- Diferenčni tlak: 2–4 bar (zmerna razlika)

- Hitrost bata: Konstantno ali pospešeno

Obnašanje tlaka ob koncu hod

Ko bat pride v stik z končnim blažilcem ali mehanskim zavorom:

- Gonilna komora: Hitro se dvigne do tlaka dovoda (6–8 barov)

- Izpušna komora: Padec na atmosferski tlak (0–0,2 bara)

- Diferenčni tlak: Skoki do 6–8 barov (največja razlika)

- Hitrost bata: Nič (mehanski zavorni mehanizem)

Ta dramatična sprememba tlaka je neizogibna in se pojavi v 50–100 ms po doseganju konca hod.

Metode spremljanja tlaka

| Metoda | Odzivni čas | Natančnost | Stroški | Najboljša aplikacija |

|---|---|---|---|---|

| Analogni pretvorniki tlaka | 5-20 ms | Odlično | Srednja | Natančni krmilni sistemi |

| Digitalni tlačni stikala | 10-50 ms | Dobro | Nizka | Preprosto zaznavanje vklopa/izklopa |

| Tlačni senzorji | 20-100 ms | Odlično | Visoka | Zbiranje/spremljanje podatkov |

| Vakuumski stikala (izpušna stran) | 20-80 ms | Dobro | Nizka | Enostransko zaznavanje |

Logika obdelave signalov

Krmilnik izvaja preprosto logiko:

V podjetju Bepto smo ta pristop izpopolnili v tisočih namestitvah. Naša tehnična ekipa pomaga strankam nastaviti optimalne mejne vrednosti na podlagi njihove specifične velikosti jeklenke, obremenitvenih pogojev in tlaka dovoda, pri čemer običajno doseže 99,91 TP3T+ zanesljivost zaznavanja. 🎯

Razmislek o časovnem razporedu

Zamuda pri zaznavanju: 50–150 ms od fizičnega ustavljenja do potrditve signala

Čas odboja: 20–50 ms za filtriranje nihanj tlaka

Skupni odziv: tipično 70–200 ms (primerljivo z bližinskimi stikali)

Ta odzivni čas je primeren za večino industrijskih avtomatizacijskih aplikacij, kjer ciklusi trajajo več kot 1 sekundo.

Kakšne so ključne prednosti v primerjavi s tradicionalnim zaznavanjem na podlagi stikal?

Merjenje diferenčnega tlaka ponuja prepričljive prednosti, ki spreminjajo zanesljivost sistema. ✨

Glavne prednosti so: nična mehanska obraba, saj ni gibljivih komponent stikala, odpornost proti onesnaženju z oljem, prahom, hladilno tekočino ali ostanki, ki bi lahko onesnažili stikala, nobenih težav z usklajevanjem ali okvarami nosilcev, delovanje v ekstremnih temperaturah (-40 °C do +150 °C), ki presegajo nazivne vrednosti stikala, manjša zapletenost ožičenja z le dvema tlačnima vodoma v primerjavi z več kabli stikala in vgrajena redundanta, saj isti senzorji zaznavajo oba končna položaja. Stroški vzdrževanja se v primerjavi s sistemi na stikalih zmanjšajo za 60–80 %.

Izboljšave zanesljivosti

Odprava pogostih načinov okvar

Odpravljene napake bližinskih stikal:

- Poslabšanje magnetnega polja (Reed stikala3)

- Napačna poravnava senzorja zaradi vibracij

- Poškodba kabla zaradi upogibanja

- Korozija konektorjev v zahtevnih okoljih

- Okvara elektronskih komponent zaradi temperaturnih nihanj

Odpravljene napake mehanskih stikal:

- Obraba zaradi stika in luknjičavost

- Spomladanska utrujenost

- Zlom ročice aktuatorja

- Ohlapnost nosilca

Odpornost na okolje

Zaznavanje diferenčnega tlaka deluje v pogojih, ki uničujejo konvencionalne stikala:

Okolja z visoko stopnjo onesnaženosti: Predelava hrane, rudarstvo, kemične tovarne

Ekstremne temperature: Livarne, zamrzovalniki, zunanje naprave

Visoka vibracija: Oblikovanje kovin, kovanje, težka oprema

Območja za pranje: Farmacevtska industrija, živilska industrija in industrija pijač, čiste sobe

Eksplozivne atmosfere: Zmanjšano število električnih komponent v nevarnih območjih

Podatki o zanesljivosti v realnem svetu

Linda, inženirka v obratu za predelavo hrane v Chicagu, Illinois, je spremljala podatke o okvarah pred in po uvedbi zaznavanja na podlagi tlaka na 40 cilindrih brez batov Bepto:

Prej (zaznavanje na podlagi stikala):

- Povprečno število okvar: 8 na mesec

- Čas izpada na okvaro: 45 minut

- Letni stroški vzdrževanja: $18.500

Po (detekcija na podlagi tlaka):

- Povprečno število okvar: 0,3 na mesec (samo težave s pretvornikom tlaka)

- Čas izpada na okvaro: 30 minut

- Letni stroški vzdrževanja: $2.100

- Skupni prihranki: $16.400/leto 💰

Analiza stroškov in koristi

| Dejavnik | Na stikalu | Na podlagi tlaka | Prednost |

|---|---|---|---|

| Začetni stroški | $80-150/valj | $120-200/valj | Na stikalu |

| Letno vzdrževanje | $200-400/valj | $20-50/cilinder | Na podlagi tlaka |

| MTBF (povprečni čas med okvarami) | 12-24 mesecev | 60–120 mesecev | Na podlagi tlaka |

| Skupni stroški v 3 letih | $680-1,350 | $180-350 | Na podlagi tlaka |

| Dogodki v času izpada (3 leta) | 2-4 na valj | 0-1 na valj | Na podlagi tlaka |

Obdobje povračila naložbe za nadgradnjo na zaznavanje diferenčnega tlaka je običajno od 8 do 18 mesecev, odvisno od zahtevnosti uporabe.

Kako izvajate zaznavanje diferenčnega tlaka v pnevmatskih sistemih?

Praktična izvedba zahteva ustrezno izbiro komponent in konfiguracijo sistema. 🛠️

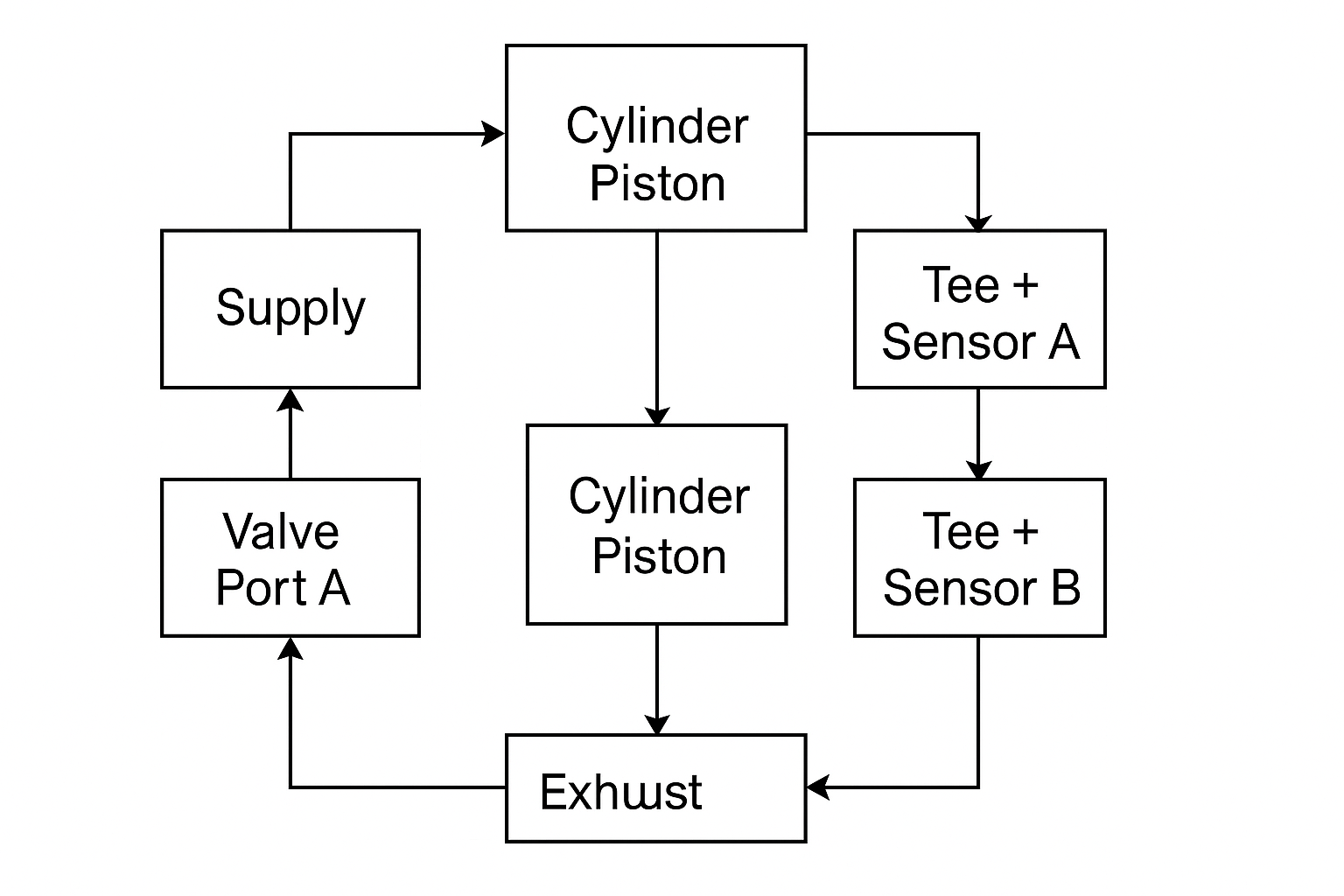

Za izvedbo merjenja diferenčnega tlaka potrebujete: dva pretvornika tlaka ali en senzor diferenčnega tlaka (tipično v območju 0–10 barov), pritrdilne T-kositke na obeh priključkih jeklenke, ustrezno kondicioniranje signala (4–20 mA ali 0–10 V do PLC4 analogni vhod), krmilna logika za obdelavo signalov tlaka in nastavitev pragov ter začetna kalibracija v dejanskih obremenitvenih pogojih. Večina izvedb dodaja $100-150 v komponentah, vendar odpravlja $80-120 v stikalih in ožičenju, kar povzroči minimalno povečanje neto stroškov.

Strojne komponente

Izbira senzorja tlaka

Možnost 1: Dvojni absolutni pretvorniki tlaka

- En senzor na valjčno komoro

- Območje: 0–10 bar (0–150 psi)

- Izhod: 4–20 mA ali 0–10 V

- Prednost: Zagotavlja podatke o tlaku v posameznih komorah.

- Cena: $40-80 vsak

Možnost 2: Enotni senzor diferenčnega tlaka

- Meritve P₁ – P₂ neposredno

- Območje: ±10 bar razlike

- Izhod: 4–20 mA ali 0–10 V

- Prednost: Enostavnejša obdelava signalov

- Cena: $80-150

Možnost 3: Digitalni tlačni stikala

- Nastavljiva nastavljena vrednost (tipično 4–6 barov)

- Izhod: Digitalni signal za vklop/izklop

- Prednost: Najnižji stroški, preprost PLC vhod

- Cena: $25-50 vsak

Konfiguracija namestitve

Razpored vodovodnih napeljav

Shema pretoka pnevmatskega valja z ventilskimi priključki in senzorji tlaka

Kritične točke namestitve:

- Senzorje namestite blizu valja (v razdalji 300 mm), da zmanjšate zamik tlaka.

- Za priključitev senzorjev uporabite 6 mm ali 1/4″ cev.

- Namestite senzorje nad jeklenko, da preprečite nabiranje vlage.

- Zaščitite senzorje pred neposrednimi udarci ali vibracijami.

Programiranje krmilnika

Konfiguracija analognega vhoda PLC

Za senzorje 4–20 mA z območjem 0–10 bar:

- 4 mA = 0 bar

- 20 mA = 10 bar

- Množitelj: 0,625 bar/mA

Postopek nastavitve praga

- Cilinder naj deluje skozi celoten hod pri normalni obremenitvi

- Zabeležite vrednosti tlaka na obeh končnih položajih

- Izračunajte razliko na vsakem koncu (običajno 5–7 barov)

- Nastavi prag pri 70–80% minimalnega razmika (tipično 4–5 bar)

- Test 50 ciklov za preverjanje zanesljivega zaznavanja

- Prilagodi prag če se pojavijo lažni sprožilci

Odpravljanje pogostih težav

| Problem | Verjeten vzrok | Rešitev |

|---|---|---|

| Lažni signali konca giba | Prag je prenizek | Povečajte prag za 0,5–1 bar. |

| Zgrešen konec giba | Prag je previsok | Znižajte prag za 0,5 bara. |

| Neravni signali | Nihanje tlaka | Dodajte 50 ms filter za preprečevanje odboja |

| Počasen odziv | Dolge cevi do senzorjev | Skrajšajte senzorske povezave |

| Drsenje skozi čas | Kalibracija senzorja | Ponovno kalibrirajte ali zamenjajte senzorje |

Naša inženirska ekipa Bepto zagotavlja podrobna navodila za izvedbo in lahko dobavi vnaprej konfigurirane pakete za zaznavanje tlaka, ki se brezhibno integrirajo v naše sisteme cilindrov brez batov. Pomagali smo več kot 200 objektom pri uspešnem prehodu s stikalnega na tlačno zaznavanje. 📋

Katere aplikacije najbolj koristijo od zaznavanja položaja na podlagi tlaka?

V nekaterih industrijskih okoljih se z zaznavanjem diferenčnega tlaka dosežejo izjemne izboljšave. 🏭

Aplikacije z najvišjo donosnostjo naložbe vključujejo: zahtevna okolja z onesnaženostjo, vlago ali ekstremnimi temperaturami, kjer stikala pogosto odpovedujejo, okolja z visokimi vibracijami, kot so obdelava kovin ali težka oprema, območja za pranje v prehrambni/farmacevtski industriji, ki zahtevajo pogosto čiščenje, nevarna okolja, kjer zmanjšanje električnih komponent izboljša varnost, in aplikacije z visoko zanesljivostjo, kjer stroški izpada presegajo $1.000/uro. Vsak objekt, ki letno zamenja več kot 2 stikala na valj, bi moral preučiti možnost uporabe zaznavanja na podlagi tlaka.

Industrijsko specifične aplikacije

Predelava hrane in pijač

Izzivi: Pogosto pranje, ekstremne temperature, sanitarne zahteve

Prednosti: Brez razpok za razvoj bakterij, IP69K5-na voljo so senzorji tlaka z oceno

Tipična donosnost naložbe: 6-12 mesecev

Proizvodnja avtomobilov

Izzivi: Varilni brizgi, razpršeno hladilno sredstvo, visoke proizvodne hitrosti

Prednosti: Odpravlja poškodbe stikal zaradi brizganja, zmanjšuje zastoje na liniji

Tipična donosnost naložbe: 8–15 mesecev

Obdelava jekla in kovin

Izzivi: Izjemne vibracije, vročina, obloga in ostanki

Prednosti: Ni mehanskih komponent, ki bi se lahko zrahljale ali zamašile.

Tipična donosnost naložbe: 4–10 mesecev (najhitrejša donosnost zaradi težkih pogojev)

Kemična in farmacevtska industrija

Izzivi: Korozivna okolja, zahteve glede eksplozijske varnosti, validacija

Prednosti: Manj električnih komponent v nevarnih območjih, lažja validacija

Tipična donosnost naložbe: 12–18 mesecev

Kalkulator za utemeljitev stroškov

Letni stroški zamenjave stikala = (Število valjev) × (Okvare na leto) × ($80 deli + $120 delo)

Primer: 50 jeklenk × 2 okvare/leto × $200 = $20.000/leto

Stroški nadgradnje senzorja tlaka = 50 jeklenk × $150 neto povečanje = $7.500 enkratno

Obdobje povračila = $7.500 ÷ $20.000/leto = 4,5 meseca ✅

Merila uspešnosti

Objekti, ki uporabljajo zaznavanje diferenčnega tlaka, običajno poročajo:

- Napake stikal: Zmanjšanje za 90–95%

- Vzdrževalno delo: Zmanjšanje za 60–70%

- Lažni signali: Zmanjšanje za 80–90%

- Delovanje sistema: Izboljšano za 1-3%

- Zaloga rezervnih delov: Zmanjšano za $500-2.000

V podjetju Bepto smo te izboljšave dokumentirali v več sto namestitvah. Naše rešitve za zaznavanje tlaka delujejo tako z novimi namestitvami jeklenk kot tudi z nadgradnjami obstoječih sistemov, kar omogoča fleksibilnost za postopno izvajanje, kot to dopuščajo proračunska sredstva. 🚀

Zaključek

Zaznavanje diferenčnega tlaka odpravlja težave z zanesljivostjo in vzdrževanjem tradicionalnega zaznavanja konca hodov s stikali, zagotavlja vrhunsko delovanje v zahtevnih okoljih in hkrati zmanjša skupne stroške lastništva za 50–70% v celotnem življenjskem ciklu sistema. 💪

Pogosta vprašanja o zaznavanju diferenčnega tlaka

V: Ali lahko zaznavanje diferenčnega tlaka zazna položaje v sredini hodov ali samo konec hodov?

Standardno zaznavanje diferenčnega tlaka zanesljivo zazna le končne položaje hodov, kjer je značilnost tlaka izrazita. Zaznavanje srednjih hodov zahteva dodatne senzorje, kot so linearni kodirniki ali magnetostriktivni senzorji položaja, saj se razlike v tlaku med gibanjem spreminjajo glede na obremenitev, trenje in hitrost. Vendar nekateri napredni sistemi uporabljajo profiliranje tlaka za oceno približnega položaja, čeprav z manjšo natančnostjo (tipično ±10–20 mm) v primerjavi s posebnimi senzorji položaja.

V: Kaj se zgodi, če pride do počasnega uhajanja zraka v eni od komor valja?

Majhne puščanje (pod 5% pretoka) običajno ne vplivajo na zaznavanje konca hod, saj je razlika v tlaku na koncu hod dovolj velika, da presega pragove. Večje puščanje lahko prepreči ustrezno povečanje tlaka, kar povzroči napake pri zaznavanju, vendar to dejansko prinaša diagnostično korist, saj vas opozori na poslabšanje tesnila pred popolno okvaro. Spremljajte povečanje zamud pri zaznavanju ali prilagoditve pragov, ki so potrebne sčasoma, kot zgodnje kazalnike puščanja.

V: Ali nihanje tlaka v oskrbi vpliva na zanesljivost zaznavanja?

Da, vendar minimalno, če so pragovi pravilno nastavljeni. Padec tlaka napajanja s 7 barov na 5 barov sorazmerno zmanjša razliko na koncu hod, vendar ostane značilnost nespremenjena. Pragove nastavite na 60–70% razlike, izmerjene pri minimalnem pričakovanem tlaku napajanja, da ohranite zanesljivost. Sistemi z zelo spremenljivim tlakom napajanja (±1 bar ali več) lahko izkoristijo prilagodljive pragove, ki se prilagajajo izmerjenemu tlaku napajanja.

V: Ali lahko obstoječe jeklenke naknadno opremim z merilnikom diferenčnega tlaka?

Seveda – to je ena največjih prednosti te metode. Preprosto namestite T-kositke na oba priključka jeklenke, dodajte senzorje tlaka in spremenite program PLC. Razstavljanje ali spreminjanje jeklenke ni potrebno. Bepto ponuja komplete za naknadno vgradnjo z vsemi potrebnimi komponentami in navodili za vgradnjo. Običajni čas naknadne vgradnje je 30–45 minut na jeklenko, sistem pa deluje z vsemi znamkami in modeli jeklenk.

V: Kako deluje zaznavanje diferenčnega tlaka pri zelo hitrih ali zelo počasnih hitrostih valja?

Zmogljivost je odlična v širokem razponu hitrosti (0,1–2,5 m/s). Hitri cilindri (>1,5 m/s) lahko zaradi odzivnega časa tlaka prikazujejo rahlo zamudo pri zaznavanju (dodatnih 20–50 ms), vendar je to primerljivo z zamudami pri bližinskih stikalih. Zelo počasni cilindri (3 m/s), kjer je pnevmatsko zamujanje znatno – te aplikacije lahko zahtevajo hibridno zaznavanje, ki združuje zaznavanje tlaka z visokohitrostnimi bližinskimi stikali.

-

Spoznajte, kako ti brezstični senzorji zaznavajo prisotnost predmetov. ↩

-

Razumite zasnovo valjev, ki premikajo bremena brez iztegljive palice, da prihranite prostor. ↩

-

Raziščite pogoste mehanske in magnetne težave, povezane z Reedovimi stikali. ↩

-

Preberite več o industrijskih digitalnih računalnikih, ki se uporabljajo za nadzor proizvodnih procesov. ↩

-

Oglejte si uradno definicijo za zaščito pred visokotlačnim in visokotemperaturnim pranjem. ↩