บทนำ

คุณเบื่อกับการเปลี่ยนของที่เสียหรือไม่ สวิตช์ตรวจจับระยะใกล้1 และจัดการกับการตรวจจับจุดสิ้นสุดการเคลื่อนที่ที่ไม่น่าเชื่อถือ? 🔧 สวิตช์แบบกลไกและแม่เหล็กแบบดั้งเดิมมีการสึกหรอ การไม่ตรงแนว และสร้างปัญหาในการบำรุงรักษาที่ทำให้เสียเวลาและค่าใช้จ่ายในการผลิต สภาพแวดล้อมที่รุนแรงซึ่งมีการสั่นสะเทือน การปนเปื้อน หรืออุณหภูมิที่รุนแรงทำให้การตรวจจับที่ใช้สวิตช์แบบดั้งเดิมยิ่งมีปัญหามากขึ้น.

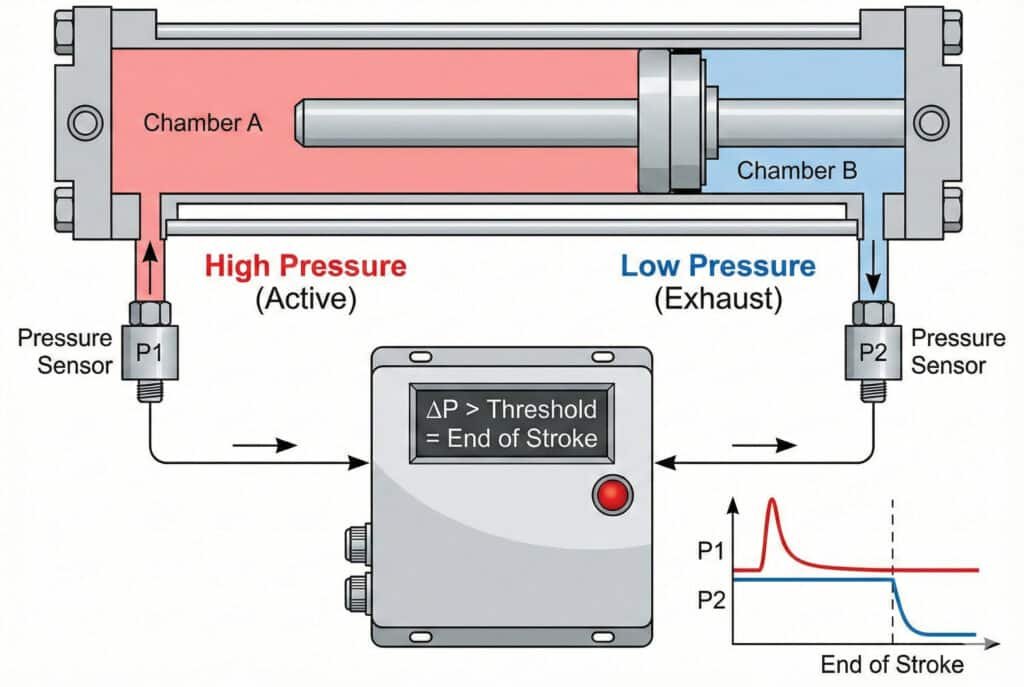

การตรวจจับความดันต่างใช้เพื่อตรวจจับตำแหน่งปลายกระบอกสูบโดยการตรวจสอบความแตกต่างของความดันระหว่างห้อง A และห้อง B เมื่อลูกสูบถึงปลายใดปลายหนึ่ง ความดันในห้องที่ทำงานจะพุ่งสูงขึ้นในขณะที่ห้องระบายอากาศจะลดลงใกล้เคียงกับบรรยากาศ สร้างลายเซ็นความดันที่ชัดเจนซึ่งบ่งบอกตำแหน่งได้อย่างน่าเชื่อถือโดยไม่ต้องใช้สวิตช์ทางกายภาพ แม่เหล็ก หรือเซ็นเซอร์ที่ติดตั้งบนตัวกระบอกสูบ.

สองเดือนที่แล้ว ผมได้พูดคุยกับเควิน ผู้จัดการฝ่ายบำรุงรักษาที่โรงงานแปรรูปเหล็กในพิตต์สเบิร์ก รัฐเพนซิลเวเนีย โรงงานของเขาต้องเปลี่ยนสวิตช์ความใกล้ชิดเฉลี่ย 15 ตัวต่อเดือน เนื่องจากสภาพแวดล้อมที่รุนแรงและมีแรงสั่นสะเทือนสูงรอบๆ กระบอกสูบไร้ก้าน2 ระบบ. หลังจากที่เราได้ติดตั้งระบบตรวจจับความดันต่างบนถัง Bepto ของเขาแล้ว เวลาหยุดทำงานที่เกี่ยวข้องกับสวิตช์ลดลงเหลือศูนย์ และทีมบำรุงรักษาของเขาสามารถเปลี่ยนเวลาทำงาน 20 ชั่วโมงต่อเดือนไปทำภารกิจที่มีคุณค่ามากขึ้น. ให้ฉันแสดงให้คุณเห็นว่าระบบที่สวยงามนี้ทำงานอย่างไร. 💡

สารบัญ

- การตรวจจับตำแหน่งด้วยเซ็นเซอร์ความดันต่างทำงานอย่างไร?

- ข้อได้เปรียบหลักเหนือการตรวจจับแบบสวิตช์แบบดั้งเดิมคืออะไร?

- คุณจะติดตั้งการตรวจจับความดันต่างในระบบนิวเมติกได้อย่างไร?

- แอปพลิเคชันใดที่ได้รับประโยชน์สูงสุดจากการตรวจจับตำแหน่งโดยใช้แรงดัน?

การตรวจจับตำแหน่งด้วยเซ็นเซอร์ความดันต่างทำงานอย่างไร?

การเข้าใจพฤติกรรมของแรงดันระหว่างการปฏิบัติการของกระบอกสูบช่วยให้เราทราบได้ว่าทำไมวิธีนี้จึงทำงานได้อย่างน่าเชื่อถือมาก 📊

การตรวจจับความดันต่างใช้ประโยชน์จากหลักฟิสิกส์พื้นฐานของกระบอกลม: ในระหว่างการเดินทางช่วงกลางของกระบอก ทั้งสองห้องจะรักษาความดันปานกลาง (โดยทั่วไป 3-5 บาร์ ขับเคลื่อน, 1-2 บาร์ ระบายออก) แต่เมื่อถึงปลายกระบอก ความดันในห้องขับเคลื่อนจะเพิ่มขึ้นอย่างรวดเร็วเพื่อจ่ายความดัน (6-8 บาร์) ในขณะที่ห้องระบายจะลดลงเกือบเป็นศูนย์ โดยการตรวจสอบความแตกต่างของความดันอย่างต่อเนื่อง (ΔP = P₁ – P₂) ระบบสามารถตรวจจับเมื่อความแตกต่างนี้เกินค่าขีดจำกัด (โดยทั่วไปคือ 4-6 บาร์) ซึ่งบ่งชี้ถึงจุดสิ้นสุดของจังหวะการทำงานได้อย่างน่าเชื่อถือโดยไม่ต้องใช้เซ็นเซอร์ตำแหน่งทางกายภาพ.

ฟิสิกส์เบื้องหลังลายเซ็นของแรงดัน

พฤติกรรมการกดดันกลางจังหวะ

ในระหว่างการเคลื่อนที่ของกระบอกสูบตามปกติ:

- ห้องเผาไหม้: 4-5 บาร์ (เพียงพอที่จะเอาชนะโหลดและแรงเสียดทาน)

- ห้องไอเสีย: 1-2 บาร์ (แรงดันย้อนกลับจากการจำกัดการไหล)

- ความดันต่าง: 2-4 บาร์ (ความแตกต่างปานกลาง)

- ความเร็วลูกสูบ: คงที่หรือเร่งขึ้น

พฤติกรรมความดันปลายจังหวะ

เมื่อลูกสูบสัมผัสกับเบาะกันกระแทกหรือตัวหยุดเชิงกล:

- ห้องเผาไหม้: เพิ่มขึ้นอย่างรวดเร็วเพื่อจ่ายแรงดัน (6-8 บาร์)

- ห้องไอเสีย: ลดลงสู่บรรยากาศ (0-0.2 บาร์)

- ความดันต่าง: กระโดดขึ้นถึง 6-8 บาร์ (ความแตกต่างสูงสุด)

- ความเร็วลูกสูบ: ศูนย์ (จุดหยุดเชิงกล)

การเปลี่ยนแปลงลักษณะของแรงดันที่ชัดเจนนี้ไม่สามารถเข้าใจผิดได้ และเกิดขึ้นภายใน 50-100 มิลลิวินาทีหลังจากถึงจุดสิ้นสุดของการเคลื่อนที่.

วิธีการตรวจสอบความดัน

| วิธีการ | เวลาตอบสนอง | ความถูกต้อง | ค่าใช้จ่าย | แอปพลิเคชันที่ดีที่สุด |

|---|---|---|---|---|

| ทรานสดิวเซอร์วัดความดันแบบอนาล็อก | 5-20 มิลลิวินาที | ยอดเยี่ยม | ระดับกลาง | ระบบควบคุมที่แม่นยำ |

| สวิตช์ความดันแบบดิจิตอล | 10-50 มิลลิวินาที | ดี | ต่ำ | การตรวจจับเปิด/ปิดอย่างง่าย |

| เครื่องส่งสัญญาณความดัน | 20-100 มิลลิวินาที | ยอดเยี่ยม | สูง | การบันทึก/ตรวจสอบข้อมูล |

| สวิตช์สุญญากาศ (ด้านไอเสีย) | 20-80 มิลลิวินาที | ดี | ต่ำ | การตรวจจับแบบปลายเดียว |

ตรรกะการประมวลผลสัญญาณ

ตัวควบคุมดำเนินการตามตรรกะอย่างง่าย:

ที่ Bepto, เราได้ปรับปรุงแนวทางนี้ผ่านการติดตั้งหลายพันครั้ง. ทีมเทคนิคของเราช่วยเหลือลูกค้าในการตั้งค่าค่าเกณฑ์ที่เหมาะสมตามขนาดถัง, เงื่อนไขการโหลด, และความดันจ่ายของพวกเขามาโดยตลอด—โดยทั่วไปสามารถบรรลุความน่าเชื่อถือในการตรวจจับได้ถึง 99.9%+. 🎯

ข้อควรพิจารณาเรื่องเวลา

ความล่าช้าในการตรวจจับ: 50-150 มิลลิวินาที จากหยุดทางกายภาพถึงการยืนยันสัญญาณ

เวลาดับเบิ้ลคอนเฟิร์ม: 20-50 มิลลิวินาที เพื่อกรองการสั่นของแรงดัน

การตอบสนองทั้งหมด: 70-200 มิลลิวินาที โดยทั่วไป (เทียบได้กับสวิตช์ตรวจจับระยะใกล้)

เวลาตอบสนองนี้เพียงพอสำหรับการใช้งานระบบอัตโนมัติในอุตสาหกรรมส่วนใหญ่ที่มีรอบการทำงานเกิน 1 วินาที.

ข้อได้เปรียบหลักเหนือการตรวจจับแบบสวิตช์แบบดั้งเดิมคืออะไร?

การตรวจจับความดันต่างมีประโยชน์ที่น่าสนใจซึ่งเปลี่ยนแปลงความน่าเชื่อถือของระบบ. ✨

ข้อดีหลัก ๆ ได้แก่: ไม่มีการสึกหรอทางกลไกเนื่องจากไม่มีชิ้นส่วนสวิตช์ที่เคลื่อนไหว, ไม่ไวต่อการปนเปื้อนจากน้ำมัน, ฝุ่น, น้ำยาหล่อเย็น, หรือเศษซากที่อาจทำให้สวิตช์เสีย, ไม่มีปัญหาการจัดตำแหน่งหรือการล้มเหลวของตัวยึด, สามารถทำงานได้ในอุณหภูมิที่รุนแรง (-40°C ถึง +150°C) เกินกว่าค่าที่กำหนดของสวิตช์, ลดความซับซ้อนของระบบสายไฟโดยใช้เพียงสองเส้นแรงดันแทนการใช้สายสวิตช์หลายเส้น, และมีความซ้ำซ้อนในตัวเองเนื่องจากเซ็นเซอร์เดียวกันสามารถตรวจจับตำแหน่งปลายทั้งสองได้ ค่าใช้จ่ายในการบำรุงรักษาลดลง 60-80% เมื่อเทียบกับระบบที่ใช้สวิตช์.

การปรับปรุงความน่าเชื่อถือ

การกำจัดรูปแบบความล้มเหลวที่พบบ่อย

การล้มเหลวของสวิตช์ความใกล้ชิดถูกกำจัด:

- การเสื่อมสภาพของสนามแม่เหล็กรีดสวิตช์3)

- การไม่ตรงกันของเซ็นเซอร์จากการสั่นสะเทือน

- ความเสียหายของสายเคเบิลจากการงอ

- การกัดกร่อนของขั้วต่อในสภาพแวดล้อมที่รุนแรง

- ความล้มเหลวของชิ้นส่วนอิเล็กทรอนิกส์จากการเปลี่ยนแปลงอุณหภูมิ

การล้มเหลวของสวิตช์เชิงกลถูกกำจัด:

- การสึกหรอจากการสัมผัสและการเกิดหลุม

- อาการเหนื่อยล้าในฤดูใบไม้ผลิ

- แขนของตัวกระตุ้นหัก

- ขาตั้งหลวม

ความต้านทานต่อสิ่งแวดล้อม

การตรวจจับความดันต่างเฟื่องฟูในสภาวะที่ทำลายสวิตช์แบบดั้งเดิม:

สภาพแวดล้อมที่มีการปนเปื้อนสูง: การแปรรูปอาหาร, การทำเหมืองแร่, โรงงานเคมี

อุณหภูมิสุดขั้ว: โรงหล่อ, ห้องแช่แข็ง, การติดตั้งกลางแจ้ง

การสั่นสะเทือนสูง: การขึ้นรูปโลหะ, การปั๊ม, เครื่องจักรกลหนัก

บริเวณล้างทำความสะอาด: ยา, อาหารและเครื่องดื่ม, ห้องสะอาด

บรรยากาศที่ระเบิดได้: ลดชิ้นส่วนไฟฟ้าในเขตอันตราย

ข้อมูลความน่าเชื่อถือในโลกจริง

ลินดา วิศวกรโรงงานที่โรงงานแปรรูปอาหารในชิคาโก รัฐอิลลินอยส์ ติดตามข้อมูลความล้มเหลวทั้งก่อนและหลังการนำระบบตรวจจับแบบใช้แรงดันมาใช้กับกระบอกสูบไร้ก้าน Bepto จำนวน 40 ตัว:

ก่อนหน้า (การตรวจจับแบบใช้สวิตช์):

- ความล้มเหลวโดยเฉลี่ย: 8 ครั้งต่อเดือน

- เวลาหยุดทำงานต่อความล้มเหลว: 45 นาที

- ค่าใช้จ่ายในการบำรุงรักษาประจำปี: $18,500

หลังจาก (การตรวจจับโดยใช้แรงดัน):

- ความล้มเหลวเฉลี่ย: 0.3 ครั้งต่อเดือน (เฉพาะปัญหาเกี่ยวกับตัวแปลงแรงดันเท่านั้น)

- เวลาหยุดทำงานต่อความล้มเหลว: 30 นาที

- ค่าใช้จ่ายในการบำรุงรักษาประจำปี: $2,100

- ยอดเงินออมทั้งหมด: 1,040,164 บาท/ปี 💰

การวิเคราะห์ต้นทุนและผลประโยชน์

| ปัจจัย | ระบบที่ใช้สวิตช์ | อิงตามแรงดัน | ข้อได้เปรียบ |

|---|---|---|---|

| ค่าใช้จ่ายเริ่มต้น | $80-150/กระบอกสูบ | $120-200/กระบอกสูบ | ระบบที่ใช้สวิตช์ |

| การบำรุงรักษาประจำปี | $200-400/กระบอกสูบ | $20-50/กระบอก | อิงจากความดัน |

| MTBF (ค่าเฉลี่ยเวลาที่เครื่องทำงานได้ก่อนเกิดการล้มเหลว) | 12-24 เดือน | 60-120 เดือน | อิงจากความดัน |

| ค่าใช้จ่ายรวม 3 ปี | $680-1,350 | $180-350 | อิงจากความดัน |

| เหตุการณ์หยุดทำงาน (3 ปี) | 2-4 ต่อกระบอกสูบ | 0-1 ต่อกระบอกสูบ | อิงจากความดัน |

ระยะเวลาคืนทุนสำหรับการอัปเกรดเป็นเซ็นเซอร์วัดความดันต่างกันโดยทั่วไปอยู่ระหว่าง 8-18 เดือน ขึ้นอยู่กับความรุนแรงของการใช้งาน.

คุณจะติดตั้งการตรวจจับความดันต่างในระบบนิวเมติกได้อย่างไร?

การนำไปใช้ในทางปฏิบัติต้องมีการเลือกส่วนประกอบที่เหมาะสมและการกำหนดค่าระบบอย่างถูกต้อง 🛠️

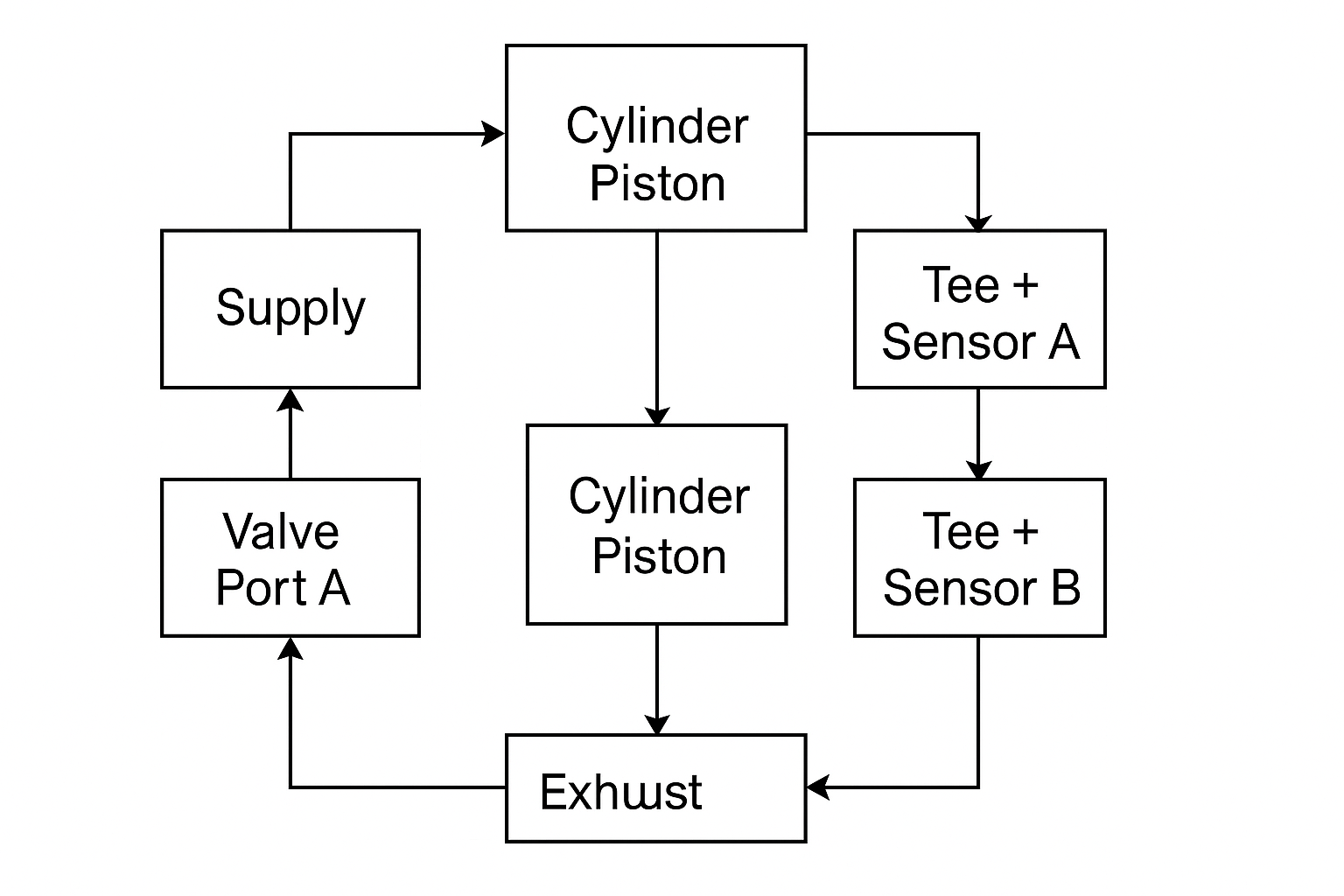

ในการติดตั้งการตรวจจับความดันต่าง คุณจะต้องมี: ตัวแปลงความดันสองตัวหรือเซ็นเซอร์ความดันต่างหนึ่งตัว (ช่วงทั่วไป 0-10 บาร์), ท่อสามทางสำหรับติดตั้งที่ทั้งสองพอร์ตของกระบอกสูบ, การปรับสัญญาณที่เหมาะสม (4-20mA หรือ 0-10V ไปยัง PLC4 อินพุตแบบอนาล็อก), ตรรกะของตัวควบคุมเพื่อประมวลผลสัญญาณความดันและตั้งค่าเกณฑ์ และทำการปรับเทียบเริ่มต้นภายใต้สภาวะโหลดจริง การใช้งานส่วนใหญ่จะเพิ่ม $100-150 ในส่วนประกอบ แต่จะตัด $80-120 ในสวิตช์และสายไฟออก ทำให้ต้นทุนสุทธิเพิ่มขึ้นเพียงเล็กน้อย.

ส่วนประกอบฮาร์ดแวร์

การเลือกเซ็นเซอร์วัดความดัน

ตัวเลือกที่ 1: เครื่องแปลงความดันสัมบูรณ์คู่

- เซ็นเซอร์หนึ่งตัวต่อหนึ่งห้องกระบอกสูบ

- ช่วง: 0-10 บาร์ (0-150 psi)

- เอาต์พุต: 4-20mA หรือ 0-10V

- ข้อได้เปรียบ: ให้ข้อมูลความดันในห้องแยกแต่ละห้อง

- ราคา: $40-80 ต่อชิ้น

ตัวเลือกที่ 2: เซ็นเซอร์วัดความดันต่างเดี่ยว

- วัดค่า P₁ – P₂ โดยตรง

- ช่วง: ±10 บาร์ ความดันต่าง

- เอาต์พุต: 4-20mA หรือ 0-10V

- ข้อได้เปรียบ: การประมวลผลสัญญาณที่ง่ายกว่า

- ค่าใช้จ่าย: $80-150

ตัวเลือกที่ 3: สวิตช์ความดันแบบดิจิตอล

- ค่าตั้งจุดปรับได้ (โดยทั่วไป 4-6 บาร์)

- เอาต์พุต: สัญญาณเปิด/ปิดแบบดิจิทัล

- ข้อได้เปรียบ: ต้นทุนต่ำสุด, การป้อนข้อมูล PLC ง่าย

- ค่าใช้จ่าย: $25-50 ต่อชิ้น

การกำหนดค่าการติดตั้ง

การวางระบบประปา

แผนภาพเส้นทางไหลของกระบอกลมนิวเมติกพร้อมพอร์ตวาล์วและเซ็นเซอร์ความดัน

จุดติดตั้งที่สำคัญ:

- ติดตั้งเซ็นเซอร์ใกล้กระบอกสูบ (ภายใน 300 มม.) เพื่อลดความล่าช้าของแรงดัน

- ใช้ท่อขนาด 6 มม. หรือ 1/4 นิ้ว สำหรับการเชื่อมต่อเซ็นเซอร์

- ติดตั้งเซ็นเซอร์เหนือกระบอกเพื่อป้องกันการสะสมของความชื้น

- ป้องกันเซ็นเซอร์จากการกระแทกโดยตรงหรือการสั่นสะเทือน

การเขียนโปรแกรมคอนโทรลเลอร์

การตั้งค่าอินพุตแอนะล็อกของ PLC

สำหรับเซ็นเซอร์ 4-20mA ช่วง 0-10 บาร์:

- 4mA = 0 บาร์

- 20mA = 10 บาร์

- ตัวคูณการปรับขนาด: 0.625 บาร์/มิลลิแอมแปร์

ขั้นตอนการกำหนดเกณฑ์

- เดินกระบอกสูบให้ครบช่วงชัก ภายใต้ภาระปกติ

- บันทึกค่าความดัน ที่ตำแหน่งปลายทั้งสองด้าน

- คำนวณค่าความต่าง ที่ปลายแต่ละด้าน (โดยทั่วไป 5-7 บาร์)

- ตั้งค่าเกณฑ์ ที่ 70-80% ของความแตกต่างขั้นต่ำ (โดยทั่วไป 4-5 บาร์)

- ทดสอบ 50 รอบ เพื่อยืนยันการตรวจจับที่เชื่อถือได้

- ปรับเกณฑ์ หากเกิดการทริกเกอร์ที่เป็นเท็จ

การแก้ไขปัญหาทั่วไป

| ปัญหา | สาเหตุที่น่าจะเป็นไปได้ | โซลูชัน |

|---|---|---|

| สัญญาณสิ้นสุดการเคลื่อนที่ผิด | เกณฑ์ต่ำเกินไป | เพิ่มค่าเกณฑ์เป็น 0.5-1 บาร์ |

| พลาดการสิ้นสุดการตี | เกณฑ์สูงเกินไป | ลดเกณฑ์ลง 0.5 บาร์ |

| สัญญาณไม่เสถียร | การสั่นพ้องของความดัน | เพิ่มตัวกรองดีบาวน์ 50 มิลลิวินาที |

| การตอบสนองช้า | ท่อที่ยาวไปยังเซ็นเซอร์ | ลดความยาวการเชื่อมต่อของเซ็นเซอร์ |

| การเคลื่อนที่ตามกาลเวลา | การปรับเทียบเซ็นเซอร์ | ปรับเทียบใหม่หรือเปลี่ยนเซ็นเซอร์ |

ทีมวิศวกรรม Bepto ของเราให้บริการคู่มือการติดตั้งอย่างละเอียด และสามารถจัดหาชุดเซ็นเซอร์แรงดันที่ตั้งค่าไว้ล่วงหน้าซึ่งสามารถผสานการทำงานกับระบบกระบอกสูบไร้ก้านของเราได้อย่างราบรื่น เราได้ช่วยเหลือโรงงานมากกว่า 200 แห่งให้สามารถเปลี่ยนผ่านจากระบบตรวจจับแบบสวิตช์เป็นระบบตรวจจับแบบแรงดันได้สำเร็จ 📋

แอปพลิเคชันใดที่ได้รับประโยชน์สูงสุดจากการตรวจจับตำแหน่งโดยใช้แรงดัน?

สภาพแวดล้อมทางอุตสาหกรรมบางประเภทเห็นการปรับปรุงอย่างมากด้วยการตรวจจับความดันต่าง 🏭

แอปพลิเคชันที่ให้ผลตอบแทนจากการลงทุนสูงสุด ได้แก่ สภาพแวดล้อมที่รุนแรงพร้อมการปนเปื้อน ความชื้น หรืออุณหภูมิที่รุนแรงซึ่งสวิตช์มักล้มเหลว การตั้งค่าที่มีการสั่นสะเทือนสูง เช่น การขึ้นรูปโลหะหรืออุปกรณ์หนัก พื้นที่ล้างทำความสะอาดบ่อยในอาหาร/ยาที่ต้องการการทำความสะอาดบ่อย สถานที่อันตรายที่การลดส่วนประกอบไฟฟ้าช่วยเพิ่มความปลอดภัย และแอปพลิเคชันที่ต้องการความน่าเชื่อถือสูงซึ่งค่าเสียหายจากการหยุดทำงานเกิน 1,000,000 ดอลลาร์ต่อชั่วโมง สถานที่ใดก็ตามที่เปลี่ยนสวิตช์มากกว่า 2 ตัวต่อกระบอกสูบต่อปี ควรพิจารณาการตรวจจับแบบใช้แรงดัน.

แอปพลิเคชันเฉพาะทางอุตสาหกรรม

การแปรรูปอาหารและเครื่องดื่ม

ความท้าทาย: การล้างทำความสะอาดบ่อยครั้ง, อุณหภูมิที่รุนแรง, ข้อกำหนดด้านสุขอนามัย

ประโยชน์: ไม่มีซอกมุมให้แบคทีเรียเจริญเติบโต, IP69K5- มีเซ็นเซอร์วัดแรงดันให้เลือก

ผลตอบแทนจากการลงทุนโดยทั่วไป: 6-12 เดือน

การผลิตยานยนต์

ความท้าทาย: สปัตเตอร์จากการเชื่อม, สเปรย์สารหล่อเย็น, อัตราการผลิตสูง

ประโยชน์: กำจัดความเสียหายของสวิตช์จากละอองกระเด็น ลดการหยุดสายการผลิต

ผลตอบแทนจากการลงทุนโดยทั่วไป: 8-15 เดือน

การแปรรูปเหล็กและโลหะ

ความท้าทาย: การสั่นสะเทือนอย่างรุนแรง ความร้อน คราบตะกรัน และเศษวัสดุ

ประโยชน์: ไม่มีชิ้นส่วนกลไกที่จะสั่นหลุดหรืออุดตัน

ผลตอบแทนจากการลงทุนโดยทั่วไป: 4-10 เดือน (คืนทุนเร็วที่สุดเนื่องจากสภาพแวดล้อมที่รุนแรง)

เคมีและเภสัชกรรม

ความท้าทาย: สภาพบรรยากาศที่กัดกร่อน, ข้อกำหนดป้องกันการระเบิด, การตรวจสอบความถูกต้อง

ประโยชน์: ลดจำนวนชิ้นส่วนไฟฟ้าในพื้นที่อันตราย, ตรวจสอบได้ง่ายขึ้น

ผลตอบแทนจากการลงทุนโดยทั่วไป: 12-18 เดือน

เครื่องคำนวณความคุ้มค่าของต้นทุน

ค่าใช้จ่ายในการเปลี่ยนสวิตช์ประจำปี = (จำนวนกระบอกสูบ) × (จำนวนการเสียหายต่อปี) × ($80 ชิ้นส่วน + $120 ค่าแรง)

ตัวอย่าง: 50 กระบอก × 2 ความล้มเหลว/ปี × $200 = 1TP410,000 บาท/ปี

ค่าใช้จ่ายในการอัปเกรดระบบตรวจจับแรงดัน = 50 กระบอก × $150 เพิ่มสุทธิ = $7,500 ครั้งเดียว

ระยะเวลาคืนทุน = $4,700 ÷ $20,000/ปี = 4.5 เดือน ✅

ตัวชี้วัดประสิทธิภาพ

สถานที่ที่ติดตั้งระบบตรวจจับความดันต่างกันมักจะรายงานว่า:

- ความล้มเหลวของสวิตช์: ลดลง 90-95%

- แรงงานซ่อมบำรุง: ลดลง 60-70%

- สัญญาณเท็จ: ลดลง 80-90%

- เวลาที่ระบบทำงาน: ปรับปรุงโดย 1-3%

- อะไหล่คงคลัง: ลดลง $500-2,000

ที่ Bepto, เราได้บันทึกการปรับปรุงเหล่านี้ไว้แล้วในหลายร้อยการติดตั้ง. โซลูชันการตรวจจับแรงดันของเราสามารถทำงานได้ทั้งการติดตั้งถังใหม่และการปรับปรุงระบบเดิม, มอบความยืดหยุ่นให้กับการดำเนินการเป็นระยะตามงบประมาณที่อนุญาต. 🚀

สรุป

การตรวจจับแรงดันต่างช่วยขจัดปัญหาความน่าเชื่อถือและภาระการบำรุงรักษาของการตรวจจับจุดสิ้นสุดการเคลื่อนที่แบบสวิตช์แบบดั้งเดิม มอบประสิทธิภาพที่เหนือกว่าในสภาพแวดล้อมที่รุนแรง พร้อมทั้งลดต้นทุนการเป็นเจ้าของทั้งหมดลง 50-70% ตลอดอายุการใช้งานของระบบ 💪

คำถามที่พบบ่อยเกี่ยวกับการตรวจจับความดันต่าง

ถาม: การตรวจจับความดันต่างสามารถตรวจจับตำแหน่งกึ่งกลางของจังหวะได้หรือไม่ หรือตรวจจับได้เฉพาะตำแหน่งปลายจังหวะเท่านั้น?

การตรวจจับความดันต่างมาตรฐานสามารถตรวจจับตำแหน่งปลายทางได้อย่างน่าเชื่อถือเฉพาะในตำแหน่งที่ลักษณะความดันมีความแตกต่างอย่างชัดเจน การตรวจจับตำแหน่งกลางจังหวะจำเป็นต้องใช้เซ็นเซอร์เพิ่มเติม เช่น ตัวเข้ารหัสเชิงเส้นหรือเซ็นเซอร์ตำแหน่งแบบแม่เหล็กเนื่องจากความแตกต่างของความดันในระหว่างการเคลื่อนที่เปลี่ยนแปลงตามโหลด แรงเสียดทาน และความเร็ว อย่างไรก็ตาม ระบบขั้นสูงบางระบบใช้การโปรไฟล์ความดันเพื่อประมาณตำแหน่ง แม้ว่าจะมีความแม่นยำต่ำกว่า (โดยทั่วไป ±10-20 มม.) เมื่อเทียบกับเซ็นเซอร์ตำแหน่งเฉพาะทาง.

ถาม: จะเกิดอะไรขึ้นถ้ามีการรั่วของอากาศช้าๆ ในห้องกระบอกสูบหนึ่งห้อง?

การรั่วไหลขนาดเล็ก (อัตราการไหลต่ำกว่า 5%) โดยทั่วไปไม่ส่งผลกระทบต่อการตรวจจับจุดสิ้นสุดของจังหวะเนื่องจากความแตกต่างของแรงดันที่จุดสิ้นสุดของจังหวะยังคงมีค่ามากพอที่จะเกินเกณฑ์ที่กำหนด การรั่วไหลที่ใหญ่กว่าอาจป้องกันไม่ให้แรงดันเพิ่มขึ้นอย่างเหมาะสม ส่งผลให้การตรวจจับล้มเหลว—แต่สิ่งนี้จริงๆ แล้วให้ประโยชน์ในการวินิจฉัยโดยแจ้งเตือนให้คุณทราบถึงการเสื่อมสภาพของซีลก่อนที่ความเสียหายจะเกิดขึ้นอย่างสมบูรณ์ ควรตรวจสอบความล่าช้าในการตรวจจับที่เพิ่มขึ้นหรือการปรับเกณฑ์ที่จำเป็นเมื่อเวลาผ่านไปเพื่อเป็นสัญญาณบ่งชี้การรั่วไหลในระยะเริ่มต้น.

ถาม: ความผันแปรของความดันในแหล่งจ่ายมีผลต่อความน่าเชื่อถือของการตรวจจับหรือไม่?

ใช่ แต่จะต้องตั้งค่าเกณฑ์ให้เหมาะสม การลดลงของความดันจ่ายจาก 7 บาร์เป็น 5 บาร์จะลดความแตกต่างของความดันปลายจังหวะลงตามสัดส่วน แต่ลักษณะเฉพาะยังคงชัดเจน ควรตั้งค่าเกณฑ์ไว้ที่ 60-70% ของความแตกต่างที่วัดได้ที่ความดันจ่ายต่ำสุดที่คาดว่าจะเกิดขึ้น เพื่อรักษาความน่าเชื่อถือ ระบบที่มีความผันผวนของความดันจ่ายสูง (±1 บาร์หรือมากกว่า) อาจได้รับประโยชน์จากเกณฑ์ที่ปรับตามความดันจ่ายที่วัดได้.

ถาม: ฉันสามารถติดตั้งระบบตรวจจับความดันต่างให้กับถังที่มีอยู่ได้หรือไม่?

แน่นอน—นี่คือหนึ่งในข้อได้เปรียบที่ยิ่งใหญ่ที่สุดของวิธีนี้ เพียงแค่ติดตั้งข้อต่อแบบทีที่ทั้งสองพอร์ตของกระบอกสูบ เพิ่มเซ็นเซอร์วัดแรงดัน และปรับโปรแกรม PLC ของคุณ ไม่จำเป็นต้องถอดหรือดัดแปลงกระบอกสูบ Bepto มีชุดอุปกรณ์สำหรับติดตั้งเพิ่มเติมที่มีส่วนประกอบทั้งหมดที่จำเป็นและคำแนะนำในการติดตั้ง เวลาในการติดตั้งเพิ่มเติมโดยทั่วไปคือ 30-45 นาทีต่อกระบอกสูบ และระบบนี้สามารถใช้งานได้กับกระบอกสูบทุกยี่ห้อหรือรุ่น.

ถาม: การตรวจจับความดันต่างทำงานอย่างไรกับความเร็วของกระบอกสูบที่เร็วมากหรือช้ามาก?

ประสิทธิภาพยอดเยี่ยมในช่วงความเร็วที่กว้าง (0.1-2.5 เมตร/วินาที) กระบอกสูบที่เคลื่อนที่เร็ว (>1.5 เมตร/วินาที) อาจมีการตรวจจับที่ล่าช้าเล็กน้อย (เพิ่มอีก 20-50 มิลลิวินาที) เนื่องจากเวลาตอบสนองของสัญญาณความดัน แต่เทียบได้กับความล่าช้าของสวิตช์แบบความใกล้ชิด กระบอกสูบที่เคลื่อนที่ช้ามาก (3 เมตรต่อวินาที) ซึ่งความล่าช้าของระบบนิวเมติกจะมีความสำคัญ—การใช้งานเหล่านี้อาจต้องใช้วิธีการตรวจจับแบบผสมผสานที่รวมการตรวจจับแรงดันกับสวิตช์ตรวจจับระยะใกล้ความเร็วสูง.

-

เรียนรู้วิธีการทำงานของเซ็นเซอร์แบบไม่สัมผัสเหล่านี้ในการตรวจจับการมีอยู่ของวัตถุ. ↩

-

เข้าใจการออกแบบกระบอกสูบที่เคลื่อนย้ายโหลดโดยไม่มีแกนยื่นออกมาเพื่อประหยัดพื้นที่. ↩

-

สำรวจปัญหาทางกลและแม่เหล็กที่พบบ่อยในรีดสวิตช์. ↩

-

อ่านเกี่ยวกับคอมพิวเตอร์ดิจิทัลอุตสาหกรรมที่ใช้ควบคุมกระบวนการผลิต. ↩

-

ดูคำจำกัดความอย่างเป็นทางการสำหรับการป้องกันน้ำล้างที่มีความดันสูงและอุณหภูมิสูง. ↩