Ausfälle von Zylindern mit hoher Taktzahl aufgrund thermischer Überlastung kosten die Hersteller Millionen an ungeplanten Ausfallzeiten und Ersatz von Komponenten. Übermäßige Wärmeentwicklung führt zu Dichtungsdegradation, Schmiermittelausfall und Maßänderungen, die bei kritischen Produktionsläufen zu katastrophalen Systemausfällen führen.

Die Analyse der thermischen Eigenschaften von Hochzykluszylindern umfasst die Messung des Temperaturanstiegs, der Wärmeentwicklungsraten, der Wärmeableitungskapazität und der thermischen Grenzen von Materialien, um Leistungseinbußen vorherzusagen, Kühlstrategien zu optimieren und thermisch bedingte Ausfälle in anspruchsvollen industriellen Anwendungen zu verhindern.

Letzten Monat erhielt ich einen dringenden Anruf von Jennifer, einer Werksingenieurin in einem Automobil-Stanzwerk in Detroit, in dessen Hochgeschwindigkeits-Transferstraße alle zwei Wochen Zylinderausfälle aufgrund von thermischer Überlastung bei 180 Zyklen pro Minute auftraten. 🔥

Inhaltsübersicht

- Welches sind die primären Wärmeerzeugungsquellen in Hochzykluszylindern?

- Wie wird die Flaschentemperatur während des Betriebs gemessen und überwacht?

- Welche thermischen Analysemethoden sagen die Leistung und die Ausfallpunkte von Zylindern voraus?

- Wie können Wärmemanagement-Strategien die Lebensdauer von Zylindern mit hoher Drehzahl verlängern?

Was sind die primären Wärmequellen in Zylindern mit hoher Drehzahl? 🌡️

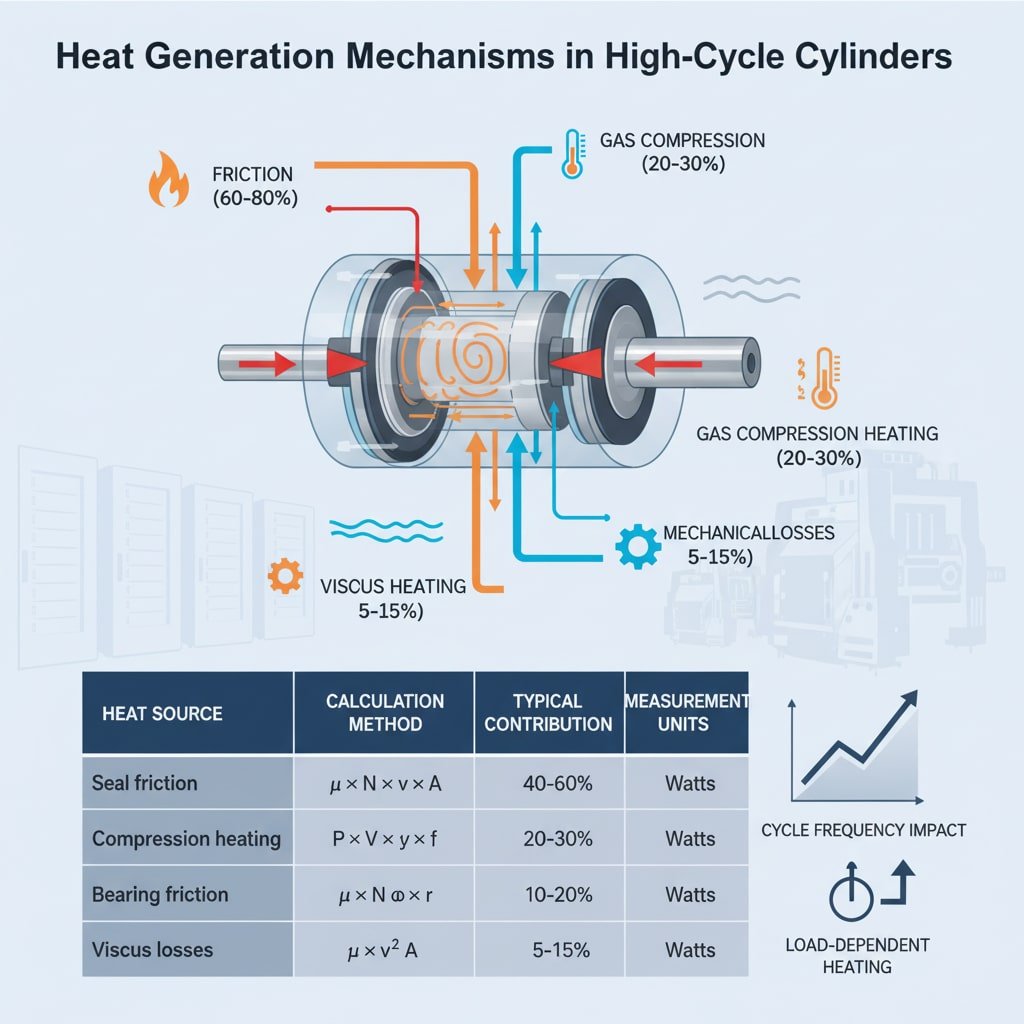

Das Verständnis der Mechanismen der Wärmeerzeugung ist für ein effektives Wärmemanagement in Hochzyklusanwendungen unerlässlich.

Zu den primären Wärmequellen in Hochzykluszylindern gehören die Reibung von Kolbendichtungen und Kolbenstangenlagern, die Erwärmung durch die Gaskompression bei schnellen Zyklen, die viskose Erwärmung in Hydrauliksystemen und mechanische Verluste durch die Bewegung interner Komponenten, wobei die Reibung in der Regel 60-80% der gesamten Wärmeerzeugung ausmacht.

Reibungsbedingte Wärmeerzeugung

Die vorherrschende Wärmequelle in den meisten Hochzyklus-Zylinderanwendungen.

Quellen der Reibung

- Kolbendichtungen: Primäre Reibungsfläche, die während der Schlagbewegung Wärme erzeugt

- Stangendichtungen: Sekundäre Reibungsquelle an der Schnittstelle zum Zylinderkopf

- Lagerflächen: Führungsbuchsen und Stangenlager erzeugen Gleitreibung

- Interne Komponenten: Ventilmechanismen und interne Führungen tragen zu Reibungsverlusten bei

Kompression und Expansion Heizung

Thermodynamische Auswirkungen von schnellen Gasverdichtungs- und -expansionszyklen.

Gasheizungsmechanismen

- Adiabatische Kompression1: Schnelle Verdichtung erhöht die Gastemperatur erheblich

- Kühlung durch Expansion: Die Ausdehnung des Gases führt zu einem Temperaturabfall beim Ausstoß

- Druckzyklus: Wiederholte Druckänderungen erzeugen thermische Wechselwirkungen

- Durchflussbeschränkungen: Ventil- und Anschlussbeschränkungen führen zu turbulenter Erwärmung

Berechnungsmethoden für die Wärmeerzeugung

Quantifizierung der thermischen Energieerzeugung für Analyse und Vorhersage.

| Wärmequelle | Berechnungsmethode | Typischer Beitrag | Maßeinheiten |

|---|---|---|---|

| Reibung der Dichtung | μ × N × v × A | 40-60% | Watts |

| Komprimierte Heizung | P × V × γ × f | 20-30% | Watts |

| Reibung der Lager | μ × N × ω × r | 10-20% | Watts |

| Viskose Verluste | η × v² × A | 5-15% | Watts |

Auswirkungen der Zyklusfrequenz

Wie sich die Betriebsgeschwindigkeit auf die Wärmeerzeugungsrate und die thermische Akkumulation auswirkt.

Frequenz-Effekte

- Lineare Beziehung: Wärmeerzeugung im Allgemeinen proportional zur Zyklusfrequenz

- Thermische Akkumulation: Höhere Frequenzen verringern die Abkühlzeit zwischen den Zyklen

- Kritische Frequenz: Punkt, an dem die Wärmeentwicklung die Ableitungskapazität übersteigt

- Resonanz-Effekte: Bestimmte Frequenzen können die Wärmeentwicklung verstärken

Lastabhängige Heizung

Wie die angewandten Lasten die thermischen Eigenschaften und die Wärmeentwicklung beeinflussen.

Belastungsfaktoren

- Kompression der Dichtung: Höhere Lasten erhöhen die Reibung der Dichtung und die Wärmeentwicklung

- Lagerbelastungen: Seitliche Belastungen erzeugen zusätzliche Reibungswärme

- Druckstufen: Der Betriebsdruck wirkt sich direkt auf die Kompressionserwärmung aus.

- Dynamische Belastungen: Schwankende Lasten erzeugen komplexe thermische Muster

Umweltwärmequellen

Externe Faktoren, die zur thermischen Belastung des Zylinders beitragen.

Externe Wärmequellen

- Temperatur in der Umgebung: Die Umgebungstemperatur beeinflusst die Basislinie

- Strahlungsheizung: Wärme von nahe gelegenen Geräten und Prozessen

- Konduktionsheizung: Wärmeübertragung durch Befestigungsstrukturen

- Solare Heizung: Direkte Sonneneinstrahlung bei Anwendungen im Freien

Jennifers Automobilwerk hatte ernsthafte thermische Probleme, weil die Hochgeschwindigkeitszylinder während der Spitzenproduktion über 800 Watt Wärme erzeugten, was die Kühlkapazität bei weitem überstieg. 🏭

Wie misst und überwacht man die Flaschentemperatur während des Betriebs? 📊

Genaue Temperaturmessungen sind für die thermische Analyse und die Leistungsoptimierung von entscheidender Bedeutung.

Zur Überwachung der Zylindertemperatur werden Thermoelemente, Infrarotsensoren und eingebettete Temperaturfühler an kritischen Stellen wie dem Zylinderkopf, der Zylinderlauffläche und den internen Komponenten eingesetzt, wobei Datenerfassungssysteme eine kontinuierliche Überwachung und thermische Trendanalyse für vorausschauende Wartungsstrategien ermöglichen.

Temperaturmessstellen

Strategische Platzierung von Sensoren für eine umfassende thermische Überwachung.

Kritische Messpunkte

- Zylinderkopf: Höchste Temperatur durch Kompressionserwärmung

- Oberfläche des Fasses: Mittlere Hubstellung für mittlere Betriebstemperatur

- Stangenlager: Temperaturüberwachung der kritischen Dichtungsschnittstelle

- Auspufföffnung: Gastemperaturmessung für die Kompressionsanalyse

Optionen der Sensortechnik

Verschiedene Temperaturmesstechniken für unterschiedliche Anwendungen.

Sensor-Typen

- Thermoelemente2: Am häufigsten für industrielle Anwendungen verwendet, breiter Temperaturbereich

- RTD-Sensoren: Höhere Genauigkeit für präzise Temperaturmessungen

- Infrarot-Sensoren: Berührungslose Messung für bewegliche Komponenten

- Eingebettete Sensoren: Integrierte Temperaturüberwachung für OEM-Anwendungen

Datenerfassungssysteme

Methoden zum Sammeln und Analysieren von Temperaturdaten von mehreren Sensoren.

| System Typ | Abtastrate | Genauigkeit | Kostenfaktor | Beste Anwendung |

|---|---|---|---|---|

| Basis-Logger | 1 Hz | ±2°C | 1x | Einfache Überwachung |

| Industrielle DAQ | 100 Hz | ±0.5°C | 3-5x | Prozesskontrolle |

| Hochgeschwindigkeitssystem | 1000 Hz | ±0.1°C | 8-12x | Analyse der Forschung |

| Drahtlose Sensoren | 0,1 Hz | ±1°C | 2-3x | Fernüberwachung |

Techniken der Temperaturkartierung

Erstellung umfassender thermischer Profile des Zylinderbetriebs.

Kartierungsmethoden

- Multi-Point-Messung: Mehrere Sensoren für die räumliche Temperaturverteilung

- Wärmebildtechnik: Infrarotkameras zur Erfassung der Oberflächentemperatur

- Computergestützte Modellierung: CFD-Analyse zur Vorhersage der Innentemperatur

- Transiente Analyse: Messung von Temperaturschwankungen über die Zeit

Echtzeit-Überwachungssysteme

Kontinuierliche Temperaturüberwachung für Prozesskontrolle und Sicherheit.

Überwachungsfunktionen

- Alarmanlagen: Temperaturschwellenwarnungen und -abschaltungen

- Trendanalyse: Historische Daten für die vorausschauende Wartung

- Fernzugriff: Webbasierte Überwachung und mobile Warnmeldungen

- Integration von Daten: Anschluss an SCADA- und MES-Systeme der Anlage

Kalibrierung und Genauigkeit

Gewährleistung der Zuverlässigkeit und Rückverfolgbarkeit von Messungen bei der thermischen Analyse.

Anforderungen an die Kalibrierung

- Regelmäßige Kalibrierung: Regelmäßige Überprüfung anhand von Referenzstandards

- Sensor-Drift: Überwachung und Kompensation von Sensor-Alterungseffekten

- Umweltausgleich: Anpassung an Schwankungen der Umgebungstemperatur

- Rückverfolgbarkeit: NIST-rückführbare Kalibrierung zur Qualitätssicherung

Sicherheitserwägungen

Temperaturüberwachung zum Schutz von Personen und Geräten.

Sicherheitsmerkmale

- Schutz vor Überhitzung: Automatische Abschaltung bei gefährlichen Temperaturen

- Ausfallsichere Konstruktion: Systemreaktion auf Sensorausfälle

- Explosionsgeschützte Sensoren: Überwachung der Temperatur in Gefahrenbereichen

- Notkühlung: Automatische Aktivierung der Kühlung bei kritischen Temperaturen

Welche thermischen Analysemethoden sagen die Leistung und die Ausfallpunkte von Zylindern voraus? 🔬

Fortschrittliche Analyseverfahren helfen bei der Vorhersage des thermischen Verhaltens und der Optimierung der Zylinderkonstruktion.

Thermische Analyseverfahren umfassen Finite-Elemente-Analyse (FEA)3 für die Modellierung der Wärmeübertragung, Computational Fluid Dynamics (CFD) für die Optimierung der Kühlung, thermische Zyklusanalysen für die Vorhersage der Ermüdung und Modellierung der Materialdegradation zur Vorhersage der Lebensdauer der Dichtungen und des Leistungsabfalls unter thermischen Stressbedingungen.

Finite-Elemente-Analyse (FEA)

Computermodellierung zur detaillierten Vorhersage und Optimierung des thermischen Verhaltens.

FEA-Anwendungen

- Modellierung der Wärmeübertragung: Analyse von Konduktion, Konvektion und Strahlung

- Analyse der thermischen Belastung: Materialausdehnung und Spannungsvorhersage

- Temperaturverteilung: Räumliche Temperaturabbildung im gesamten Zylinder

- Transiente Analyse: Modellierung des zeitabhängigen thermischen Verhaltens

Computergestützte Strömungsmechanik (CFD)

Fortgeschrittene Modellierung für Gasströmungs- und Wärmeübertragungsanalysen.

CFD-Fähigkeiten

- Analyse des Gasflusses: Interne Gasbewegung und Turbulenzeffekte

- Wärmeübergangskoeffizienten: Berechnung der Effizienz der konvektiven Kühlung

- Analyse des Druckabfalls: Strömungsbeschränkungen und ihre thermischen Auswirkungen

- Optimierung der Kühlung: Optimierung des Luftstroms und des Kühlsystems

Thermische Zyklusanalyse

Vorhersage von Ermüdung und Verschlechterung durch wiederholte thermische Belastung.

| Analyse Typ | Zweck | Wichtige Parameter | Ausgabe |

|---|---|---|---|

| Spannungsanalyse | Materialermüdung | Temperaturbereich, Zyklen | Ermüdungslebensdauer |

| Verschlechterung der Dichtung | Vorhersage der Lebensdauer von Dichtungen | Temperatur, Druck | Dienststunden |

| Stabilität der Abmessungen | Änderungen der Freigabe | Thermische Ausdehnung | Leistungsdrift |

| Alterung des Materials | Änderungen am Eigentum | Zeit, Temperatur | Abbaugeschwindigkeit |

Berechnungen zur Wärmeübertragung

Grundlegende Berechnungen für die Planung und Analyse thermischer Systeme.

Berechnungsmethoden

- Leitfähigkeitsanalyse: Wärmefluss durch feste Materialien

- Modellierung der Konvektion: Wärmeübertragung an die Umgebungsluft oder das Kühlmittel

- Berechnungen der Strahlung: Wärmeverlust durch elektromagnetische Strahlung

- Thermischer Widerstand: Gesamtwirkungsgrad der Wärmeübertragung

Modellierung der Leistungsverschlechterung

Vorhersage, wie sich thermische Effekte im Laufe der Zeit auf die Zylinderleistung auswirken.

Degradationsfaktoren

- Aushärtung der Dichtung: Temperatureinflüsse auf Elastomereigenschaften

- Änderungen der Freigabe: Wärmeausdehnung mit Auswirkungen auf die inneren Abstände

- Aufschlüsselung der Schmiermittel: Zersetzung von Schmierstoffen bei hohen Temperaturen

- Änderungen der Materialeigenschaften: Festigkeits- und Steifigkeitsänderungen mit der Temperatur

Algorithmen für die vorausschauende Wartung

Nutzung thermischer Daten zur Vorhersage des Wartungsbedarfs und zur Vermeidung von Ausfällen.

Algorithmus-Typen

- Trendanalyse: Statistische Analyse der Temperaturentwicklung im Zeitverlauf

- Maschinelles Lernen: AI-basierte Vorhersage von thermischen Ausfallmustern

- Überwachung der Schwellenwerte: Einfache Vorhersagen auf der Grundlage von Temperaturgrenzen

- Multiparameter-Modelle: Komplexe Modelle mit mehreren Sensoreingängen

Validierungsmethoden

Bestätigung der Genauigkeit der Thermoanalyse durch Tests und Messungen.

Validierungsansätze

- Laboruntersuchungen: Thermische Tests in kontrollierter Umgebung

- Feldvalidierung: Vergleich mit Modellen in der Praxis

- Beschleunigte Prüfung: Hochtemperaturtests für die schnelle Validierung

- Vergleichende Analyse: Benchmarking gegen bekannte thermische Leistung

Bei Bepto verwenden wir fortschrittliche thermische Modellierungssoftware, um unsere kolbenstangenlosen Zylinderkonstruktionen für Hochzyklusanwendungen zu optimieren und maximale Leistung und Zuverlässigkeit unter anspruchsvollen thermischen Bedingungen zu gewährleisten. 💪

Wie können Wärmemanagement-Strategien die Lebensdauer von Zylindern mit hoher Drehzahl verlängern? ❄️

Ein effektives Wärmemanagement verbessert die Leistung und Lebensdauer der Zylinder erheblich.

Zu den Wärmemanagement-Strategien gehören aktive Kühlsysteme mit Zwangsluft- oder Flüssigkeitskühlung, passive Wärmeableitung durch vergrößerte Oberflächen und Kühlkörper, Materialauswahl für verbesserte thermische Eigenschaften und betriebliche Modifikationen wie Optimierung des Arbeitszyklus und Druckreduzierung zur Minimierung der Wärmeentwicklung.

Aktive Kühlungssysteme

Entwickelte Kühllösungen für Hochtemperaturanwendungen.

Methoden der Kühlung

- Kühlung mit Zwangsluft: Ventilatoren und Gebläse für verbesserte konvektive Kühlung

- Flüssigkeitskühlung: Wasser- oder Kühlmittelkreislauf durch Zylindermäntel

- Wärmetauscher: Spezielle Kühlsysteme für extreme Anwendungen

- Thermoelektrische Kühlung4: Peltier-Geräte für präzise Temperaturkontrolle

Passive Wärmeableitung

Konstruktionsänderungen zur Verbesserung der natürlichen Wärmeableitung.

Passive Strategien

- Wärmesenken: Vergrößerte Oberfläche für verbesserte Wärmeübertragung

- Thermische Masse: Erhöhtes Materialvolumen zur Wärmeaufnahme

- Oberflächenbehandlungen: Beschichtungen und Veredelungen zur Verbesserung der Wärmeübertragung

- Gestaltung der Belüftung: Verbesserung des natürlichen Luftstroms um die Zylinder

Materialauswahl für das Wärmemanagement

Auswahl von Materialien mit überlegenen thermischen Eigenschaften für Anwendungen mit hohen Zyklen.

| Materialeigenschaft | Standard-Materialien | Leistungsstarke Optionen | Verbesserungsfaktor |

|---|---|---|---|

| Wärmeleitfähigkeit | Aluminium (200 W/mK) | Kupfer (400 W/mK) | 2x |

| Wärmekapazität | Stahl (0,5 J/gK) | Aluminium (0,9 J/gK) | 1.8x |

| Thermische Ausdehnung | Stahl (12 μm/mK) | Invar (1,2 μm/mK) | 10x |

| Temperaturbeständigkeit | NBR (120°C) | FKM (200°C) | 1.7x |

Operative Optimierung

Änderung der Betriebsparameter zur Verringerung der thermischen Belastung.

Optimierungsstrategien

- Verwaltung der Einschaltdauer: Geplante Ruhezeiten für die Abkühlung

- Druckoptimierung: Reduzierung des Betriebsdrucks zur Minimierung der Erwärmung

- Geschwindigkeitskontrolle: Variable Zyklusraten in Abhängigkeit von den thermischen Bedingungen

- Lastausgleich: Verteilung der thermischen Lasten auf mehrere Zylinder

Schmierung und Dichtungsmanagement

Spezialisierte Konzepte für Hochtemperatur-Dichtungs- und -Schmiersysteme.

Thermische Schmierung

- Hochtemperatur-Schmierstoffe: Synthetische Öle für den Betrieb bei extremen Temperaturen

- Kühlschmierstoffe: Wärmeabsorbierende Schmiermittelformulierungen

- Dichtungsmaterialien: Hochtemperaturelastomere und Thermoplaste

- Schmierungssysteme: Kontinuierliche Schmierung für Kühlung und Schutz

Systemintegration

Koordinierung des Wärmemanagements mit dem Gesamtsystemdesign.

Aspekte der Integration

- Kontrollsysteme: Automatisiertes Wärmemanagement auf der Grundlage von Temperaturrückmeldungen

- Sicherheitssysteme: Thermischer Schutz und Aktivierung der Notkühlung

- Wartungsterminierung: Vorausschauende Wartungsprogramme auf thermischer Basis

- Leistungsüberwachung: Kontinuierliche Bewertung der thermischen Leistung

Kosten-Nutzen-Analyse

Bewertung der Investitionen in das Wärmemanagement im Vergleich zur Leistungsverbesserung.

Wirtschaftliche Überlegungen

- Erstinvestition: Kosten für Kühlsysteme und Wärmemanagementgeräte

- Betriebskosten: Energieverbrauch für aktive Kühlsysteme

- Einsparungen bei der Wartung: Geringerer Wartungsaufwand durch verbessertes Wärmemanagement

- Produktivitätssteigerung: Verbesserte Betriebszeit und Leistung durch thermische Optimierung

Fortgeschrittene thermische Technologien

Neue Technologien für das Wärmemanagement der nächsten Generation.

Zukünftige Technologien

- Materialien mit Phasenwechsel: Thermische Energiespeicherung für das Spitzenlastmanagement

- Kühlung über Mikrokanäle: Verbesserte Wärmeübertragung durch mikroskalige Kanäle

- Intelligente Materialien: Temperaturabhängige Materialien für adaptive Kühlung

- IoT-Integration: Vernetzte Wärmemanagementsysteme mit Cloud-Analytik

Sarah, die eine Hochgeschwindigkeits-Verpackungslinie in Phoenix, Arizona, leitet, hat unsere umfassende Wärmemanagementlösung implementiert und eine um 300% verbesserte Zylinderlebensdauer bei gleichzeitiger Erhöhung der Produktionsgeschwindigkeit um 25% erreicht. 🚀

Schlussfolgerung

Umfassende Strategien für die thermische Analyse und das Wärmemanagement sind unerlässlich, um die Leistung von Zylindern bei hohen Zyklen zu maximieren, Ausfällen vorzubeugen und die betriebliche Effizienz in anspruchsvollen industriellen Anwendungen zu optimieren. 🎯

Häufig gestellte Fragen zur thermischen Analyse von Hochzykluszylindern

F: Welcher Temperaturanstieg gilt als normal für den Betrieb von Zylindern mit hoher Drehzahl?

Der normale Temperaturanstieg liegt bei Standardanwendungen zwischen 20 und 40 °C über der Umgebungstemperatur, wobei Hochleistungszylinder bei angemessenem Wärmemanagement einen Anstieg von bis zu 60 °C vertragen. Eine Überschreitung dieser Bereiche deutet in der Regel auf eine unzureichende Kühlung oder übermäßige Wärmeentwicklung hin, die eine Systemoptimierung erfordert.

F: Wie oft sollten thermische Überwachungsdaten für die vorausschauende Wartung überprüft werden?

Thermische Daten sollten täglich für Trendanalysen überprüft werden, mit detaillierten wöchentlichen Berichten für die Wartungsplanung und monatlichen umfassenden Analysen für die langfristige Optimierung. Kritische Anwendungen erfordern möglicherweise eine kontinuierliche Überwachung mit Echtzeitwarnungen für eine sofortige Reaktion.

F: Können vorhandene Zylinder mit Wärmemanagementsystemen nachgerüstet werden?

Ja, viele bestehende Zylinder können mit externen Kühlsystemen, verbesserten Kühlkörpern und Temperaturüberwachungsgeräten nachgerüstet werden. Unser Ingenieurteam bewertet die Durchführbarkeit von Nachrüstungen und entwirft maßgeschneiderte Wärmemanagementlösungen für bestehende Anlagen.

F: Was sind die Warnzeichen für thermisch bedingte Zylinderprobleme?

Zu den Warnzeichen gehören allmählich steigende Betriebstemperaturen, verringerte Zyklusgeschwindigkeiten, vorzeitige Dichtungsausfälle, unbeständige Leistung und sichtbare Wärmeverformung oder -verfärbung. Eine frühzeitige Erkennung durch thermische Überwachung verhindert katastrophale Ausfälle und kostspielige Ausfallzeiten.

F: Wie wirken sich die Umgebungsbedingungen auf die Anforderungen an das Wärmemanagement von Zylindern aus?

Hohe Umgebungstemperaturen, schlechte Belüftung und Strahlungswärmequellen erhöhen die Anforderungen an das Wärmemanagement erheblich und machen oft aktive Kühlsysteme erforderlich. Unsere thermische Analyse umfasst Umweltfaktoren, um eine angemessene Kühlkapazität für alle Betriebsbedingungen zu gewährleisten.

-

Lernen Sie das thermodynamische Prinzip kennen, das besagt, dass die Temperatur eines Gases steigt, wenn es schnell und ohne Wärmeübertragung komprimiert wird. ↩

-

Verstehen des Funktionsprinzips (Seebeck-Effekt) und der Typen dieser gängigen industriellen Temperatursensoren. ↩

-

Erfahren Sie, wie die FEA-Simulation zur Modellierung von Wärmeübertragung, Konvektion und thermischer Belastung in der Technik eingesetzt wird. ↩

-

Entdecken Sie die Festkörperphysik hinter den Peltier-Geräten und wie sie mit Hilfe von elektrischem Strom Wärme übertragen. ↩