Alle Betriebsleiter, mit denen ich zu tun hatte, stehen vor dem gleichen Problem: unvorhersehbare Wartungskosten, die Budgets und Produktionspläne zunichte machen. Die Angst, nicht zu wissen, wann kritische Komponenten ausfallen, führt entweder zu verschwenderischer Überwartung oder teuren Notreparaturen. Es gibt einen besseren Ansatz, der diese Ungewissheit in vorhersehbare Ausgaben verwandelt.

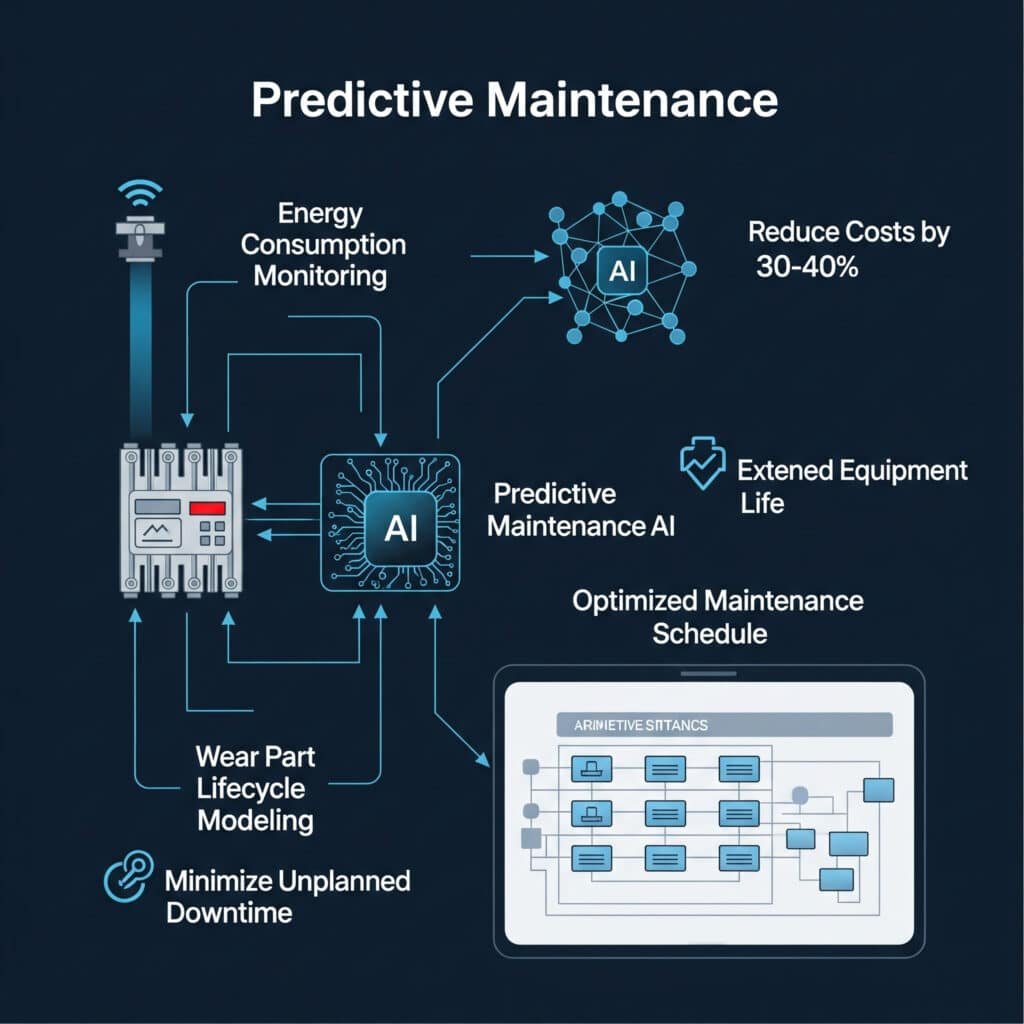

Vorausschauende Wartung1 für pneumatische Systeme kombiniert die Modellierung des Lebenszyklus von Verschleißteilen, die Überwachung des Energieverbrauchs und die Planung der vorbeugenden Wartung, um die Gesamtwartungskosten um 30-40% zu senken und gleichzeitig die Lebensdauer der Anlagen zu verlängern und ungeplante Ausfallzeiten zu minimieren.

Im letzten Quartal besuchte ich eine Produktionsstätte in Wisconsin, wo mir der Wartungsleiter seine "Schandmauer" zeigte - eine Sammlung ausgefallener kolbenstangenloser Zylinder, die Produktionsausfälle verursacht hatten. Nachdem wir unseren Ansatz der vorausschauenden Instandhaltung eingeführt hatten, wurde in den letzten 8 Monaten kein einziger Zylinder mehr an dieser Wand angebracht. Ich möchte Ihnen zeigen, wie wir das geschafft haben.

Inhaltsübersicht

- Modell zur Vorhersage des Ersatzes von Verschleißteilen

- Leitfaden zur Auswahl eines Energieüberwachungssystems

- Vergleich der Kosten für vorbeugende Wartung

- Schlussfolgerung

- FAQs zur Analyse der Wartungskosten

Wie kann man genau vorhersagen, wann kolbenstangenlose Zylinderteile ausfallen werden?

Die Vorhersage des Ausfalls von Verschleißteilen ist traditionell eher eine Kunst als eine Wissenschaft, da die meisten Wartungspläne auf Herstellerempfehlungen basieren, die nur selten Ihre spezifischen Betriebsbedingungen berücksichtigen.

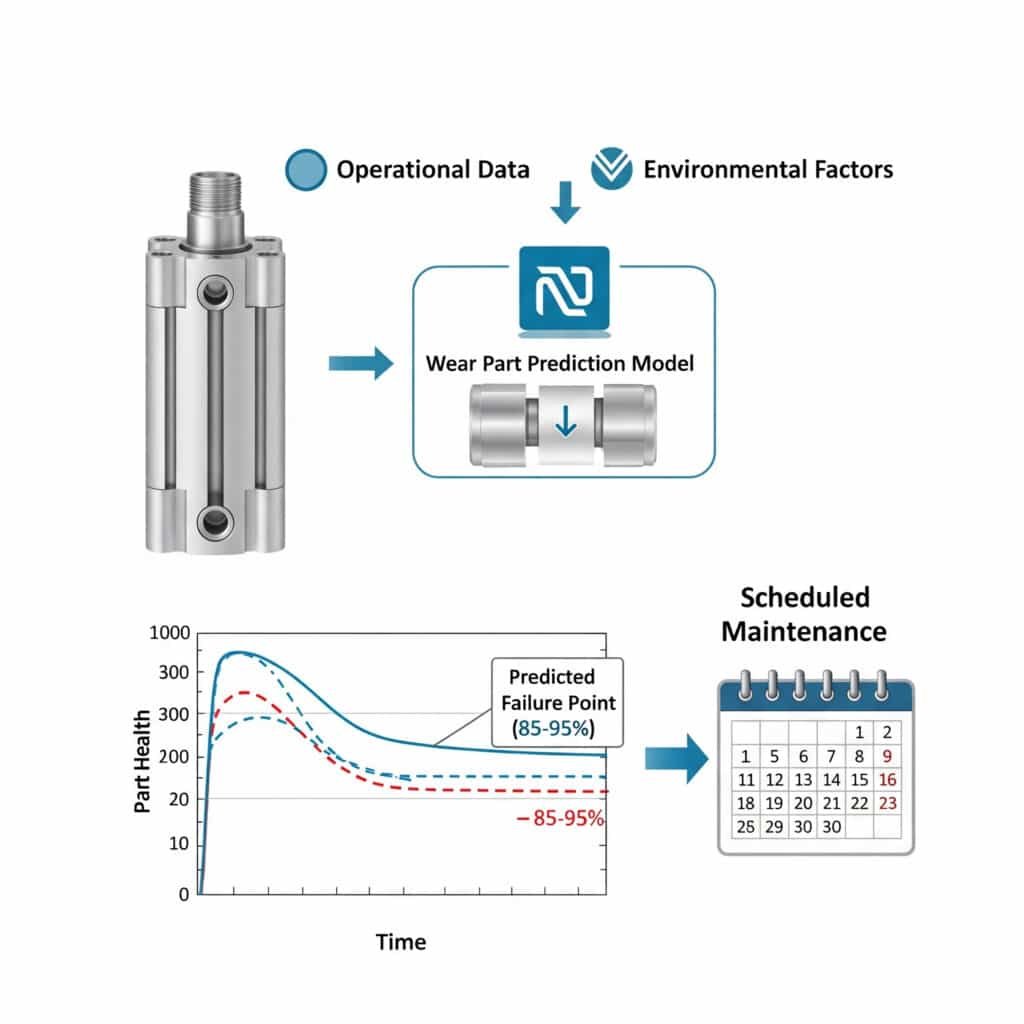

Modelle zur Vorhersage von Verschleißteilen2 nutzen Betriebsdaten, Umgebungsfaktoren und komponentenspezifische Algorithmen, um Ausfallpunkte mit 85-95%-Genauigkeit vorherzusagen, so dass die Wartung während geplanter Ausfallzeiten und nicht in Notfallsituationen geplant werden kann.

Schlüsselvariablen für die Vorhersage des Lebenszyklus von Verschleißteilen

Nach der Analyse von Tausenden von Komponentenausfällen in verschiedenen Branchen habe ich diese kritischen Faktoren ermittelt, die die Lebensdauer von Verschleißteilen bestimmen:

Faktoren der Betriebsumgebung

| Faktor | Ebene der Auswirkungen | Auswirkung auf die Lebenserwartung |

|---|---|---|

| Temperatur | Hoch | ±15% pro 10°C Abweichung |

| Luftfeuchtigkeit | Mittel | -5% pro 10% über dem Optimum |

| Verunreinigungen | Sehr hoch | Bis zu -70% in schmutzigen Umgebungen |

| Häufigkeit der Zyklen | Hoch | Lineare Beziehung zum Verschleiß |

Komponentenspezifische Überlegungen

Für kolbenstangenlos pneumatisch Speziell bei Zylindern haben diese Faktoren den größten Einfluss auf die Lebensdauer der Verschleißteile:

- Kompatibilität der Dichtungsmaterialien

- Konsistenz der Schmierung

- Bedingungen für die seitliche Belastung

- Prozentsatz der Schlaganfallnutzung

Aufbau Ihres Vorhersagemodells

Ich empfehle einen dreistufigen Ansatz zur Entwicklung Ihres Verschleißteilvorhersagemodells:

Phase 1: Datenerhebung

Beginnen Sie damit, die aktuellen Austauschmuster und Betriebsbedingungen zu dokumentieren. Für einen Kunden aus der Automobilindustrie in Michigan installierten wir einfache Zykluszähler an den kolbenstangenlosen Zylindern und verfolgten die Umgebungsbedingungen für nur 30 Tage. Diese Ausgangsdaten zeigten, dass der Wartungsplan um durchschnittlich 42% von den tatsächlichen Verschleißmustern abwich.

Phase 2: Erkennung von Mustern

Suchen Sie nach Korrelationen zwischen Betriebsbedingungen und Ausfallraten. Unsere Datenanalyse zeigt in der Regel, dass:

- Zylinder, die mit >80% des Nenndrucks betrieben werden, versagen 2,3x schneller

- Temperaturschwankungen >15°C beschleunigen den Dichtungsverschleiß bei 37%

- Ungleichmäßige Schmierung verringert die Lebensdauer der Lager um bis zu 60%

Phase 3: Implementierung des Modells

Implementieren Sie ein Prognosemodell, das Ihren spezifischen Bedingungen Rechnung trägt. Dies kann von einer einfachen Tabellenkalkulation bis hin zu fortschrittlichen Überwachungssystemen reichen.

Fallstudie: Lebensmittelverarbeitungsbetrieb

In einem lebensmittelverarbeitenden Betrieb in Pennsylvania wurden die Dichtungen für kolbenstangenlose Zylinder gemäß der Empfehlung des Herstellers alle 3 Monate ausgetauscht. Nach der Implementierung unseres Prognosemodells stellte sich heraus, dass einige Einheiten 5 Monate lang sicher betrieben werden konnten, während andere in raueren Umgebungen nach 2,5 Monaten ausgetauscht werden mussten. Dieser gezielte Ansatz reduzierte die Gesamtkosten für Ersatzteile um 23% und verringerte die ungeplanten Ausfallzeiten um 47%.

Welches Energieüberwachungssystem liefert Ihnen die meisten verwertbaren Daten?

Der Energieverbrauch macht oft 70-80% der Lebensdauerkosten eines Pneumatiksystems aus, doch die meisten Wartungsprogramme konzentrieren sich ausschließlich auf den Austausch von Komponenten und ignorieren diesen wichtigen Kostenfaktor.

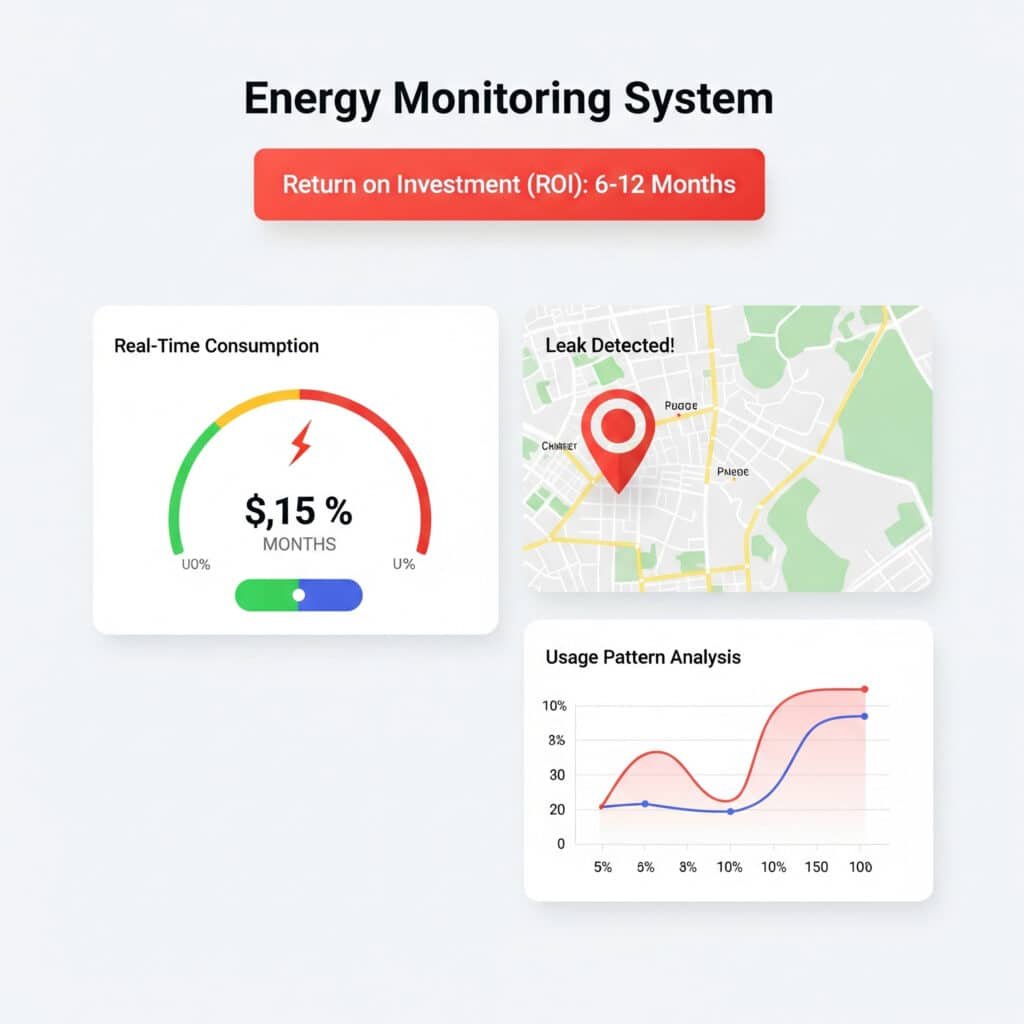

Das ideale Energieüberwachungssystem bietet Echtzeit-Verbrauchsdaten, Funktionen zur Erkennung von Leckagen und eine Nutzungsmusteranalyse, die Ineffizienzen aufdeckt. Systeme mit diesen Funktionen liefern in der Regel innerhalb von 6-12 Monaten einen ROI durch reduzierte Energiekosten und frühzeitige Problemerkennung.

Kriterien für die Auswahl eines Überwachungssystems

Wenn ich Kunden bei der Auswahl von Energieüberwachungssystemen helfe, bewerte ich die Optionen anhand dieser kritischen Anforderungen:

| Merkmal | Bedeutung | Nutzen Sie |

|---|---|---|

| Überwachung in Echtzeit | Wesentlich | Unmittelbare Problemerkennung |

| Analyse historischer Daten | Hoch | Mustererkennung und Trending |

| Integrationsfähigkeit | Mittel | Anschluss an bestehende Systeme |

| Alert-Funktionalität | Hoch | Proaktive Meldung von Problemen |

| Werkzeuge zur Visualisierung | Mittel | Leichtere Interpretation durch das Personal |

Arten von Überwachungssystemen

Je nach Komplexität Ihres Systems und Ihres Budgets sind dies die drei Hauptkategorien, die Sie in Betracht ziehen sollten:

Grundlegende Überwachungssysteme

- Kosten: $500-2.000

- Merkmale: Durchflussmesser, Drucksensoren, grundlegende Datenaufzeichnung

- Am besten geeignet für: Kleine Systeme, begrenzte Budgets

- Beschränkungen: Manuelle Datenanalyse erforderlich

Zwischengeschaltete Überwachungssysteme

- Kosten: $2.000-8.000

- Merkmale: Vernetzte Sensoren, automatische Berichterstattung, grundlegende Analysen

- Am besten geeignet für: Mittelgroße Betriebe mit mehreren pneumatischen Systemen

- Beschränkungen: Begrenzte Vorhersagefähigkeiten

Fortgeschrittene Überwachungssysteme

- Kosten: $8.000-25.000

- Merkmale: KI-gestützte Analytik3Warnmeldungen zur vorausschauenden Wartung, umfassende Integration

- Am besten geeignet für: Große Betriebe, bei denen Ausfallzeiten extrem kostspielig sind

- Beschränkungen: Erfordert technisches Fachwissen, um den Wert zu maximieren

Strategie zur Umsetzung

Den meisten Kunden empfehle ich diesen stufenweisen Ansatz:

- Grundlegende Bewertung: Installation einer temporären Überwachung kritischer Systeme, um Verbrauchsmuster zu ermitteln

- Hotspot-Identifizierung: Ziel ist die ständige Überwachung von 20% der Systeme, die 80% Energie verbrauchen

- Schrittweise Erweiterung: Erweitern Sie die Überwachung auf zusätzliche Systeme, wenn der ROI nachgewiesen ist

Erfolgsmetriken der Energieüberwachung

Bei der Bewertung der Systemleistung sollten Sie sich auf diese Schlüsselindikatoren konzentrieren:

- Leckerkennungsrate (Ziel: Erkennung von 90%+ von Lecks >1 CFM)

- Reduzierung des Energieverbrauchs (typisch: 15-30% im ersten Jahr)

- Erkennungszeit für Anomalien (Ziel: <24 Stunden nach Auftreten)

- Korrelation mit dem Produktionsvolumen (ermöglicht die Berechnung der Energiekosten pro Einheit)

Ist vorbeugende Wartung tatsächlich billiger als reaktive Wartung?

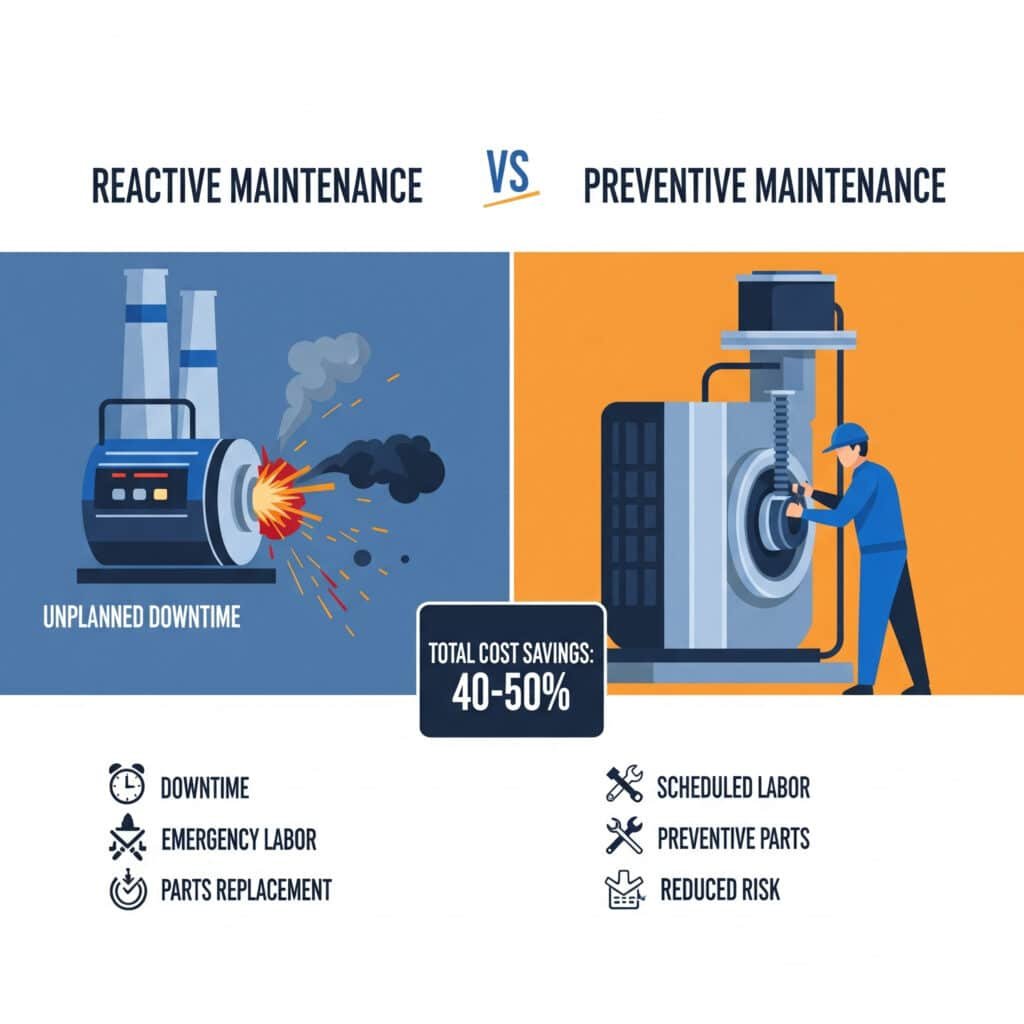

Bei der Debatte zwischen präventiven und reaktiven Instandhaltungskonzepten stehen oft die unmittelbaren Kosten im Vordergrund und nicht die finanziellen Gesamtauswirkungen. Diese verengte Sichtweise führt dazu, dass viele Betriebe langfristig kostspielige Fehler machen.

Vorbeugende Wartung kostet in der Regel 25-35% weniger als reaktive Wartung, wenn man alle Faktoren wie Ersatzteilkosten, Arbeitsaufwand, Ausfallzeiten und Lebensdauer der Geräte berücksichtigt. Speziell bei pneumatischen Systemen können die Einsparungen aufgrund der Kaskadennatur von Komponentenausfällen 40-50% erreichen.

Umfassender Kostenvergleich

Diese Analyse vergleicht die tatsächlichen Kosten verschiedener Wartungsansätze für eine typische Fertigungslinie mit 24 kolbenstangenlosen Pneumatikzylindern:

| Kostenfaktor | Reaktiver Ansatz | Vorbeugender Ansatz | Prädiktiver Ansatz |

|---|---|---|---|

| Teilekosten (jährlich) | $12,400 | $9,800 | $7,200 |

| Arbeitsstunden (jährlich) | 342 | 286 | 198 |

| Ausfallstunden (jährlich) | 78 | 32 | 14 |

| Wert der Produktionsverluste | $156,000 | $64,000 | $28,000 |

| Lebensdauer der Ausrüstung | 5,2 Jahre | 7,8 Jahre | 9,3 Jahre |

| 5-Jahres-Gesamtkosten | $923,000 | $408,000 | $215,000 |

Versteckte Kosten der reaktiven Wartung

Bei der Berechnung der tatsächlichen Kosten für reaktive Instandhaltung sollten Sie diese häufig übersehenen Faktoren nicht außer Acht lassen:

Direkte versteckte Kosten

- Notversandzuschläge (in der Regel 20-50% über den Standardteilkosten)

- Überstundensätze (durchschnittlich 1,5-fache Standardsätze)

- Beschleunigte Produktion, um nach Ausfällen aufzuholen

Indirekte versteckte Kosten

- Qualitätsprobleme durch übereilte Reparaturen (durchschnittlicher Anstieg der Mängel um 2-5%)

- Auswirkungen auf die Kundenzufriedenheit durch verpasste Lieferungen

- Stress und Fluktuation des Personals durch Krisenmanagementkultur

Rahmen für die Umsetzung der vorbeugenden Instandhaltung

Für Kunden, die zur vorbeugenden Instandhaltung übergehen, empfehle ich diesen Implementierungsansatz:

Phase 1: Identifizierung kritischer Systeme

Beginnen Sie mit den Systemen, die die höchsten Ausfallkosten oder Ausfallhäufigkeiten verursachen. Bei einem Verpackungskunden in Texas stellten wir fest, dass das pneumatische System seiner Kartonverpackungsanlage 43% an Ausfallzeiten verursachte, obwohl es nur 12% des Gesamtwerts der Anlage ausmachte.

Phase 2: Entwicklung von Wartungsplänen

Erstellen Sie optimierte Wartungspläne auf der Grundlage von:

- Empfehlungen der Hersteller (nur Ausgangspunkt)

- Historische Fehlerdaten (Ihre wertvollste Ressource)

- Faktoren der Betriebsumgebung

- Zwänge des Produktionsplans

Phase 3: Ressourcenzuweisung

Bestimmen Sie den optimalen Personal- und Teilebestand auf der Grundlage von:

- Dauer und Komplexität der Wartungsaufgaben

- Erforderliche Qualifikationsstufen

- Vorlaufzeiten und Lageranforderungen für Teile

Messung des Erfolgs der vorbeugenden Instandhaltung

Verfolgen Sie diese KPIs, um Ihr vorbeugendes Wartungsprogramm zu validieren:

- Mittlere Zeit zwischen Ausfällen (MTBF)4 - Ziel: Anstieg um >40%

- Instandhaltungskosten als % des Vermögenswerts - Ziel: <5% jährlich

- Verhältnis zwischen geplanter und ungeplanter Wartung - Ziel: >85% geplant

- Gesamtanlageneffektivität (OEE)5 - Ziel: Anstieg um >15%

Schlussfolgerung

Die Implementierung eines umfassenden Ansatzes zur Analyse der Wartungskosten durch Modellierung der Verschleißteilvorhersage, Energieüberwachung und präventive Wartungsstrategien kann die Zuverlässigkeit Ihrer pneumatischen Systeme verbessern und gleichzeitig die Gesamtkosten erheblich senken. Der datengesteuerte Ansatz macht Schluss mit dem Rätselraten und schafft berechenbare Wartungsbudgets.

FAQs zur Analyse der Wartungskosten

Wie groß ist der durchschnittliche ROI-Zeitrahmen für die Einführung der vorausschauenden Wartung?

Der typische ROI-Zeitrahmen für die Implementierung einer vorausschauenden Wartung liegt bei 6-18 Monaten, wobei pneumatische Systeme aufgrund ihres hohen Energieverbrauchs und ihrer kritischen Rolle in den Produktionsprozessen oft schneller rentabel sind.

Wie berechnet man die tatsächlichen Kosten von Ausfallzeiten für die Wartungsplanung?

Berechnen Sie die tatsächlichen Ausfallkosten, indem Sie die direkten Produktionsverluste (stündlicher Produktionswert × Ausfallstunden), die Arbeitskosten (Reparaturstunden × Arbeitssatz), die Ersatzteilkosten und die indirekten Kosten wie verpasste Lieferungen, Qualitätsprobleme und Überstunden zum Aufholen addieren.

Welche Verschleißteile in kolbenstangenlosen Pneumatikzylindern fallen in der Regel zuerst aus?

Bei kolbenstangenlosen Pneumatikzylindern fallen in der Regel zuerst Dichtungen und Lager aus, wobei die Dichtungen aufgrund der ständigen Reibung und der Exposition gegenüber Verunreinigungen die häufigste Ausfallstelle sind (ca. 60% der Ausfälle).

Wie oft sollten die Energieüberwachungssysteme kalibriert werden?

Energieüberwachungssysteme sollten mindestens jährlich kalibriert werden, wobei kritische Systeme eine halbjährliche Kalibrierung erfordern. Systeme, die rauen Umgebungen ausgesetzt sind oder stark schwankende Lasten messen, müssen möglicherweise vierteljährlich kalibriert werden.

Welcher Prozentsatz des Wartungsbudgets sollte für präventive bzw. reaktive Maßnahmen verwendet werden?

In einem gut optimierten Instandhaltungsprogramm sollten etwa 70-80% des Budgets für vorbeugende Maßnahmen, 15-20% für vorausschauende Technologien und nur 5-10% für wirklich unvorhersehbare reaktive Instandhaltung reserviert werden.

Wie wirkt sich die Luftqualität auf die Wartungskosten für pneumatische Systeme aus?

Studien zeigen, dass jede Verbesserung der ISO-Luftqualitätsklassifizierung um 3 Punkte (z. B. von ISO 8573-1 Klasse 4 auf Klasse 1) die Häufigkeit des Austauschs von Verschleißteilen um 30-45% reduziert und die Gesamtlebensdauer des Systems um 15-25% verlängert.

-

Bietet eine detaillierte Erläuterung der vorausschauenden Instandhaltung (PdM), einer proaktiven Strategie, die Datenanalysetools und -techniken einsetzt, um Anomalien im Betrieb und mögliche Defekte in Prozessen und Anlagen zu erkennen, damit sie behoben werden können, bevor sie zu einem Ausfall führen. ↩

-

Beschreibt die "Badewannenkurve", ein klassisches Modell der Zuverlässigkeitstechnik, das die Ausfallrate eines Produkts während seiner Lebensdauer darstellt und aus drei Phasen besteht: Kindersterblichkeit, normale Lebensdauer und Abnutzung. Dies ist ein Schlüsselkonzept für die Lebenszyklusmodellierung. ↩

-

Bietet einen Überblick darüber, wie Künstliche Intelligenz (KI) in der Fertigung für Aufgaben wie vorausschauende Wartung, Qualitätskontrolle, Lieferkettenoptimierung und Produktionsplanung eingesetzt wird, oft als Teil von Industrie 4.0-Initiativen. ↩

-

Bietet eine klare Definition von Mean Time Between Failures (MTBF), einem wichtigen Leistungsindikator, der die durchschnittliche Zeit misst, die zwischen den inhärenten Ausfällen einer reparierbaren Anlage während des normalen Systembetriebs verstreicht, und damit ihre Zuverlässigkeit angibt. ↩

-

Erläutert die Gesamtanlageneffektivität (Overall Equipment Effectiveness, OEE), eine Standardkennzahl zur Messung der Fertigungsproduktivität, die durch Multiplikation von drei Faktoren berechnet wird: Verfügbarkeit, Leistung und Qualität. ↩