Haben Sie mit Ausfällen von Pneumatiksystemen oder ineffizientem Betrieb zu kämpfen? Das Problem liegt oft in der unsachgemäßen Auswahl der Stellantriebe, was zu einer geringeren Produktivität und höheren Wartungskosten führt. Ein richtig ausgewählter pneumatischer Antrieb kann diese Probleme sofort lösen.

Das Recht pneumatischer Antrieb sollte den Kraft-, Geschwindigkeits- und Lastanforderungen Ihrer Anwendung entsprechen und gleichzeitig Umweltfaktoren und Langlebigkeit berücksichtigen. Die Auswahl erfordert ein Verständnis der Kraftberechnungen, der Lastanpassung und der speziellen Anwendungsanforderungen.

Lassen Sie mich etwas aus meiner mehr als 15-jährigen Erfahrung in der Pneumatikbranche erzählen. Letzten Monat sparte ein Kunde aus Deutschland über $15.000 an Ausfallkosten, indem er einen kolbenstangenlosen Ersatzzylinder richtig auswählte, anstatt wochenlang auf das OEM-Teil zu warten. Lassen Sie uns herausfinden, wie Sie ähnlich kluge Entscheidungen treffen können.

Inhaltsübersicht

- Formeln zur Berechnung von Kraft und Geschwindigkeit

- Referenztabellen für die Anpassung der Gelenkkopfbelastung

- Analyse der Anwendungsbereiche von Verdrehsicherungszylindern

Wie berechnet man die Kraft und Geschwindigkeit eines Pneumatikzylinders?

Bei der Auswahl eines pneumatischen Aktuators ist das Verständnis des Verhältnisses von Kraft und Geschwindigkeit entscheidend für die optimale Leistung in Ihrer Anwendung.

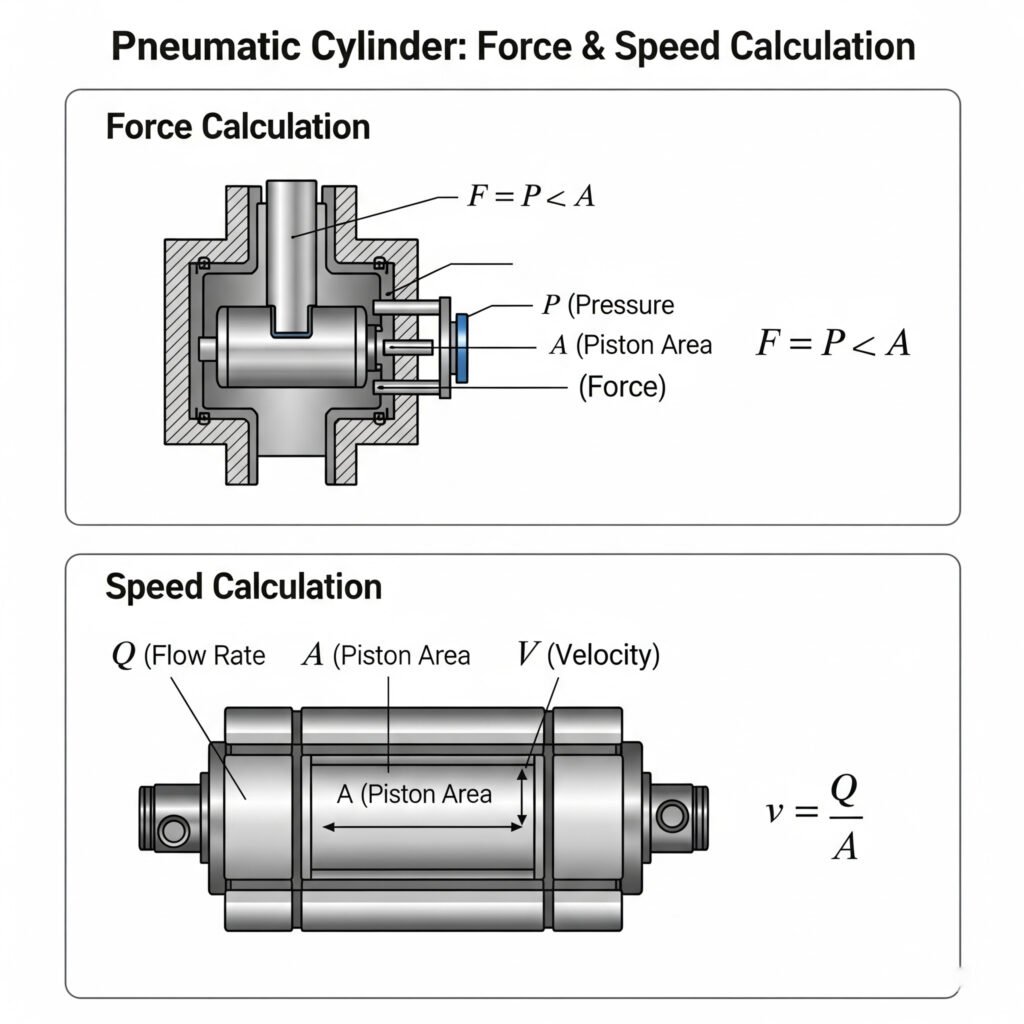

Die Kraft eines Pneumatikzylinders wird nach der Formel F = P × A berechnet, wobei F die Kraft (N), P die Druck1 (Pa), und A ist die effektive Kolbenfläche (m²). Die Geschwindigkeit hängt von der Durchflussmenge ab und kann mit v = Q/A geschätzt werden, wobei v die Geschwindigkeit, Q die Durchflussmenge und A die Kolbenfläche ist.

Grundlegende Formeln zur Kraftberechnung

Die Kraftberechnung unterscheidet sich zwischen dem Ausfahr- und dem Einfahrhub aufgrund der unterschiedlichen Wirkflächen:

Ausfahrkraft (Vorwärtshub)

Für den Ausfahrhub wird die gesamte Kolbenfläche verwendet:

F₁ = P × π × (D²/4)

Wo:

- F₁ = Ausziehkraft (N)

- P = Betriebsdruck (Pa)

- D = Kolbendurchmesser (m)

Rückzugskraft (Rückhub)

Für den Einzugshub muss der Bereich der Stange berücksichtigt werden:

F₂ = P × π × (D² - d²)/4

Wo:

- F₂ = Rückzugskraft (N)

- d = Durchmesser der Stange (m)

Geschwindigkeitsberechnung und -kontrolle

Die Geschwindigkeit eines Pneumatikzylinders ist abhängig von:

- Luftdurchsatz

- Größe der Zylinderbohrung

- Belastungsbedingungen

Die Grundformel lautet:

v = Q/A

Wo:

- v = Geschwindigkeit (m/s)

- Q = Durchflussmenge (m³/s)

- A = Kolbenfläche (m²)

Für kolbenstangenlose Zylinder2 Wie bei unseren Bepto-Modellen ist die Berechnung der Geschwindigkeit einfacher, da die effektive Fläche in beiden Richtungen konstant bleibt.

Praktisches Beispiel

Nehmen wir an, Sie müssen eine 50 kg schwere Last horizontal mit einem kolbenstangenlosen Zylinder mit 40 mm Bohrung und 6 bar Druck bewegen:

- Berechnen Sie die Kraft: F = 6 × 10⁵ × π × (0,04²/4) = 754 N

- Mit 50kg Last (490N) und Reibung bietet dies eine ausreichende Kraft

- Für eine Geschwindigkeit von 0,5 m/s mit dieser Bohrung bräuchte man einen Luftstrom von ca. 38 l/min.

Denken Sie daran, dass diese Berechnungen theoretische Werte liefern. In realen Anwendungen sollten Sie Folgendes berücksichtigen:

- Reibungsverluste3 (in der Regel 10-30%)

- Druckabfall im System

- Dynamische Lastbedingungen

Welche Belastungsspezifikationen für Gelenkköpfe sollten Ihren Anwendungsanforderungen entsprechen?

Die Wahl der richtigen Belastbarkeit des Gelenkkopfes verhindert vorzeitigen Verschleiß, Bindung und Systemausfall in pneumatischen Systemen.

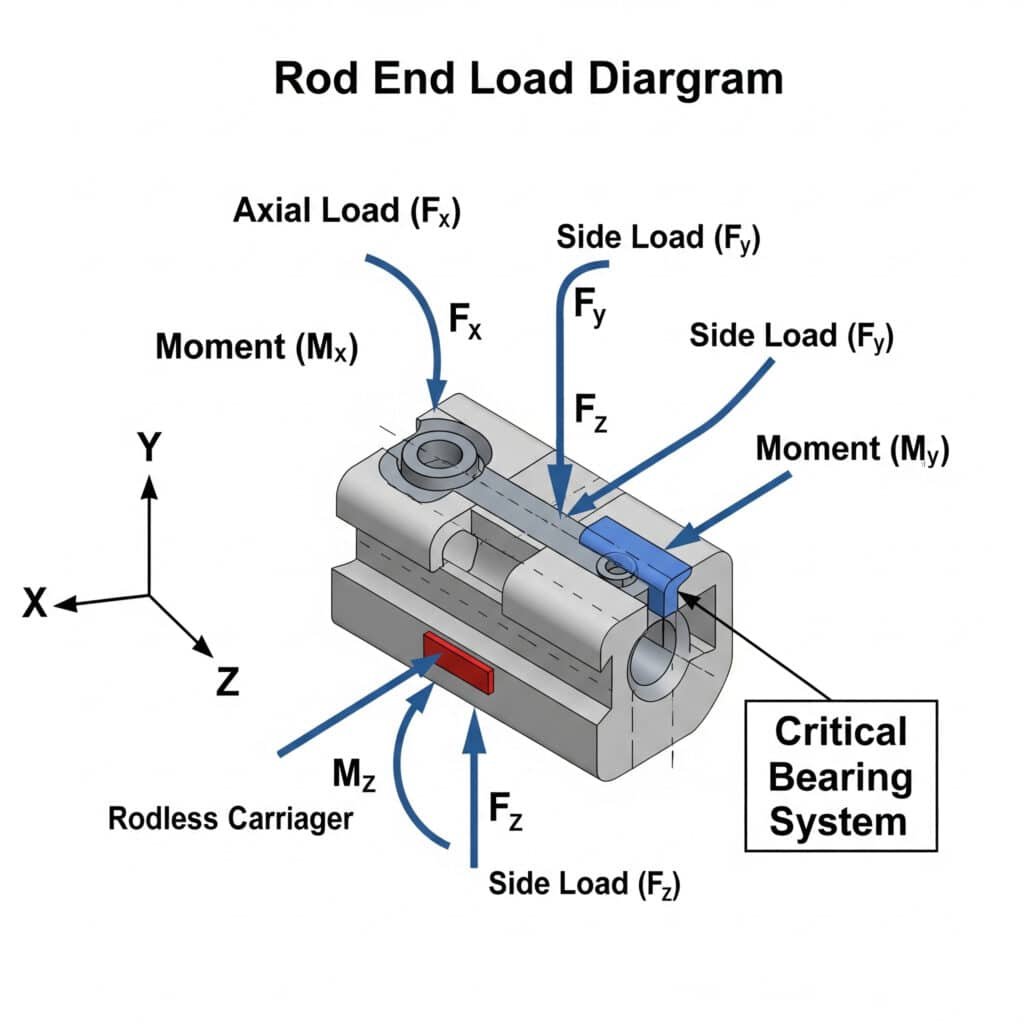

Die Anpassung der Belastung des Gelenkkopfes erfordert einen Vergleich der Seitenlasten, Momentlasten und Axiallasten4 mit den Spezifikationen des Herstellers. Bei kolbenstangenlosen Zylindern ist die Tragfähigkeit des Lagersystems entscheidend, da sie sich direkt auf die Lebensdauer und Leistung des Zylinders auswirkt.

Verstehen von Lasttypen

Bei der Anpassung von Gelenkköpfen müssen Sie drei Hauptlasttypen berücksichtigen:

Axiale Belastung

Dies ist die Kraft, die entlang der Achse der Zylinderstange wirkt:

- Direkt mit der Bohrungsgröße und dem Betriebsdruck des Zylinders zusammenhängend

- Die meisten Zylinder sind in erster Linie für axiale Belastungen ausgelegt.

- Bei kolbenstangenlosen Zylindern ist dies die primäre Arbeitslast

Seitliche Belastung

Dies ist eine Kraft, die senkrecht zur Zylinderachse wirkt:

- Kann zu vorzeitigem Verschleiß der Dichtungen und Verbiegen der Stangen führen

- Entscheidend bei der Auswahl kolbenstangenloser Zylinder

- Wird bei Bewerbungen oft unterschätzt

Momentane Belastung

Dies ist eine Rotationskraft, die eine Verdrehung verursacht:

- Kann Lager und Dichtungen beschädigen

- Besonders wichtig bei Anwendungen mit längerem Hub

- Gemessen in Nm (Newton-Metern)

Tabelle zur Anpassung der Gelenkkopfbelastung

Hier finden Sie eine vereinfachte Referenztabelle für die Zuordnung der gängigen kolbenstangenlosen Zylindergrößen zu den entsprechenden Tragfähigkeiten:

| Zylinderbohrung (mm) | Maximale Axialbelastung (N) | Maximale seitliche Belastung (N) | Maximale Momentbelastung (Nm) | Typische Anwendungen |

|---|---|---|---|---|

| 16 | 300 | 30 | 5 | Leichte Montage, Kleinteiletransfer |

| 25 | 750 | 75 | 15 | Mittlere Montage, Materialtransport |

| 32 | 1,200 | 120 | 25 | Allgemeine Automatisierung, mittlere Lastübertragung |

| 40 | 1,900 | 190 | 40 | Schwerer Materialumschlag, mäßiger industrieller Einsatz |

| 50 | 3,000 | 300 | 60 | Anwendungen in der Schwerindustrie |

| 63 | 4,800 | 480 | 95 | Handhabung sehr schwerer Lasten |

Überlegungen zum Lagersystem

Speziell bei kolbenstangenlosen Zylindern bestimmt das Lagersystem die Tragfähigkeit:

Kugellager-Systeme5

- Höhere Tragfähigkeit

- Geringere Reibung

- Besser für Hochgeschwindigkeitsanwendungen

- TeurerGleitlagersysteme

- Wirtschaftlicher

- Besser für schmutzige Umgebungen

- Im Allgemeinen geringere Tragfähigkeit

- Höhere ReibungWälzlager-Systeme

- Höchste Tragfähigkeit

- Geeignet für Schwerlastanwendungen

- Hervorragend für lange Schläge

- Erfordern eine präzise Ausrichtung

Kürzlich habe ich einer Produktionsstätte im Vereinigten Königreich geholfen, ihre kolbenstangenlosen Zylinder der Premiummarke durch unsere Bepto-Äquivalente zu ersetzen. Durch die korrekte Anpassung des Lagersystems an die Anwendungsbedürfnisse konnte nicht nur das Problem der unmittelbaren Ausfallzeiten gelöst, sondern auch das Wartungsintervall um 30% verlängert werden.

Wann sollten Sie Pneumatikzylinder mit Verdrehsicherung in Ihrem System verwenden?

Verdrehsicherungszylinder verhindern eine unerwünschte Drehung der Kolbenstange während des Betriebs und gewährleisten so eine präzise lineare Bewegung in bestimmten Anwendungen.

Pneumatische Zylinder mit Verdrehsicherung sollte verwendet werden, wenn Ihre Anwendung eine präzise lineare Bewegung ohne Rotationsabweichung erfordert, wenn nicht-symmetrische Lasten gehandhabt werden oder wenn der Zylinder externen Rotationskräften widerstehen muss, die die Positionierungsgenauigkeit beeinträchtigen könnten.

Gemeinsame Anti-Rotations-Mechanismen

Es gibt verschiedene Methoden, um die Rotation von Pneumatikzylindern zu verhindern:

Führungsstangen-Systeme

- Zusätzliche Stangen parallel zur Hauptkolbenstange

- Bietet hervorragende Stabilität und Präzision

- Höhere Kosten, aber sehr zuverlässig

- Üblich bei Anwendungen in der Präzisionsfertigung

Profilstab-Design

- Nicht kreisförmiger Stangenquerschnitt verhindert Rotation

- Kompakte Bauweise ohne externe Komponenten

- Gut für Anwendungen mit begrenztem Platzangebot

- Kann eine geringere Tragfähigkeit haben

Externe Führungssysteme

- Separate Führungsmechanismen, die neben dem Zylinder arbeiten

- Höchste Präzision und Belastbarkeit

- Komplexere Installation

- Einsatz in der hochpräzisen Automatisierung

Analyse der Anwendungsszenarien

Hier sind die wichtigsten Anwendungsszenarien, in denen Anti-Rotations-Zylinder unverzichtbar sind:

1. Asymmetrische Lastaufnahme

Wenn der Schwerpunkt der Last von der Zylinderachse versetzt ist, können sich Standardzylinder unter Druck drehen. Anti-Rotations-Zylinder sind entscheidend für:

- Robotergreifer für unregelmäßige Objekte

- Montagemaschinen mit versetzter Werkzeugbestückung

- Materialtransport mit unausgeglichenen Lasten

2. Anwendungen zur Präzisionspositionierung

Anwendungen, die eine genaue Positionierung erfordern, profitieren von der Verdrehsicherung:

- Komponenten für CNC-Werkzeugmaschinen

- Automatisierte Prüfgeräte

- Präzise Montagearbeiten

- Herstellung medizinischer Geräte

3. Widerstandsfähigkeit gegen externes Drehmoment

Wenn äußere Kräfte eine Drehung verursachen können:

- Bearbeitungen mit Schnittkräften

- Pressenanwendungen mit möglicher Fehlausrichtung

- Anwendungen mit seitlich wirkenden Kräften

Fallstudie: Anti-Rotations-Lösung

Ein Kunde in Schweden hatte Probleme mit der Ausrichtung seiner Verpackungsanlagen. Die kolbenstangenlosen Standardzylinder drehten sich unter Last leicht, was zu Ausrichtungsfehlern und Produktschäden führte.

Wir empfahlen unsere kolbenstangenlosen Bepto-Zylinder mit Doppellagerschienen. Die Ergebnisse waren unmittelbar:

- Vollständige Beseitigung der Rotationsprobleme

- Geringere Produktschäden durch 95%

- Erhöhung der Produktionsgeschwindigkeit um 15%

- Reduzierte Wartungshäufigkeit

Tabelle der Auswahlkriterien

| Bewerbungsvoraussetzung | Standard-Zylinder | Verdrehsicherung der Führungsstange | Profilstab Anti-Rotation | Externes Führungssystem |

|---|---|---|---|---|

| Präzisionsniveau erforderlich | Niedrig | Mittel-Hoch | Mittel | Sehr hoch |

| Lastsymmetrie | Symmetrisch | Kann mit Asymmetrie umgehen | Mäßige Asymmetrie | Hohe Asymmetrie |

| Externes Drehmoment vorhanden | Minimal | Mäßiger Widerstand | Geringer bis mittlerer Widerstand | Hohe Widerstandsfähigkeit |

| Platzbeschränkungen | Minimal | Benötigt mehr Platz | Kompakt | Benötigt den meisten Platz |

| Kostenüberlegungen | Niedrigste | Mittel | Mittel-hoch | Höchste |

Schlussfolgerung

Um den richtigen pneumatischen Aktuator auszuwählen, müssen Sie die Kraftberechnungen verstehen, die Belastungsspezifikationen für den Stangenkopf abgleichen und die Anforderungen der Anwendung in Bezug auf besondere Merkmale wie Verdrehsicherung analysieren. Wenn Sie diese Richtlinien befolgen, können Sie eine optimale Leistung sicherstellen, Ausfallzeiten reduzieren und die Lebensdauer Ihrer pneumatischen Systeme verlängern.

Häufig gestellte Fragen zur Auswahl pneumatischer Stellantriebe

Was ist der Unterschied zwischen einem kolbenstangenlosen Zylinder und einem Standard-Pneumatikzylinder?

Bei einem kolbenstangenlosen Zylinder befindet sich die Kolbenbewegung innerhalb des Gehäuses, ohne eine ausfahrende Stange, was Platz spart und längere Hübe in kompakten Bereichen ermöglicht. Standardzylinder haben eine ausfahrende Stange, die sich während des Betriebs nach außen bewegt, wodurch zusätzlicher Freiraum benötigt wird.

Wie berechne ich die erforderliche Bohrungsgröße für meinen Pneumatikzylinder?

Berechnen Sie die erforderliche Kraft für Ihre Anwendung und verwenden Sie dann die folgende Formel: Bohrungsdurchmesser = √(4F/πP), wobei F die erforderliche Kraft in Newton und P der verfügbare Druck in Pascal ist. Fügen Sie immer einen Sicherheitsfaktor von 25-30% hinzu, um Reibung und Ineffizienzen zu berücksichtigen.

Können kolbenstangenlose Pneumatikzylinder die gleichen Lasten bewältigen wie herkömmliche Zylinder?

Kolbenstangenlose Pneumatikzylinder haben in der Regel eine geringere seitliche Belastbarkeit als herkömmliche Zylinder mit derselben Bohrungsgröße. Sie eignen sich jedoch hervorragend für Anwendungen, die lange Hübe auf begrenztem Raum erfordern, und verfügen häufig über besser integrierte Lagersysteme zur Lastaufnahme.

Wie funktioniert ein kolbenstangenloser Luftzylinder?

Stangenlose Druckluftzylinder arbeiten mit einem abgedichteten Schlitten, der sich entlang des Zylinderkörpers bewegt. Wenn die Druckluft in eine Kammer eintritt, drückt sie auf den internen Kolben, der durch einen Schlitz, der durch spezielle Bänder oder eine Magnetkupplung abgedichtet ist, mit einem externen Schlitten verbunden ist, wodurch eine lineare Bewegung ohne ausfahrende Stange erzeugt wird.

Was sind die Hauptanwendungen für kolbenstangenlose Zylinder?

Kolbenstangenlose Zylinder sind ideal für Anwendungen mit langem Hub bei begrenztem Platzangebot, Materialtransportsysteme, Automatisierungsanlagen, Verpackungsmaschinen, Türantriebe und alle Anwendungen, bei denen herkömmliche Zylinder aufgrund von Platzmangel unpraktisch sind.

Wie kann ich die Lebensdauer meiner pneumatischen Antriebe verlängern?

Verlängern Sie die Lebensdauer von pneumatischen Stellantrieben, indem Sie für eine ordnungsgemäße Installation mit korrekter Ausrichtung sorgen, saubere und trockene Druckluft mit entsprechender Schmierung verwenden, die vom Hersteller angegebenen Belastungsgrenzen einhalten und eine regelmäßige Wartung einschließlich der Überprüfung und des Austauschs von Dichtungen durchführen.

-

Bietet eine grundlegende Erklärung des Drucks als Maß für die Kraft, die senkrecht zur Oberfläche eines Objekts pro Flächeneinheit ausgeübt wird, was das Prinzip hinter der Formel F=PxA ist. ↩

-

Beschreibt die verschiedenen Bauformen kolbenstangenloser Zylinder, wie z. B. magnetisch gekoppelte und mechanisch gekoppelte (Band-)Typen, und erläutert ihre jeweiligen Vorteile und Funktionsprinzipien. ↩

-

Erklärt die verschiedenen Reibungsquellen in einem Pneumatikzylinder, einschließlich Dichtungs- und Lagerreibung, und wie diese Kräfte die tatsächliche Kraftabgabe im Vergleich zu theoretischen Berechnungen verringern. ↩

-

Bietet einen Überblick über die verschiedenen Arten von statischen Lasten im Maschinenbau, einschließlich Axial- (Zug/Druck), Scher- (Seiten-) und Momentenkräften (Biegung/Verdrehung). ↩

-

Bietet einen Vergleich der grundlegenden Lagertypen, wobei die Unterschiede in Bezug auf Tragfähigkeit, Reibungseigenschaften, Drehzahlbereiche und Eignung für verschiedene Anwendungen detailliert beschrieben werden. ↩