はじめに

故障した部品の交換にうんざりしていませんか? 近接スイッチ1 そして信頼性の低いストローク終端検出に対処するには?🔧従来の機械式・磁気式スイッチは摩耗し、位置ずれを起こし、生産時間とコストを浪費するメンテナンスの頭痛の種となります。振動、汚染、極端な温度といった過酷な環境では、従来のスイッチベースの検出はさらに問題を抱えます。.

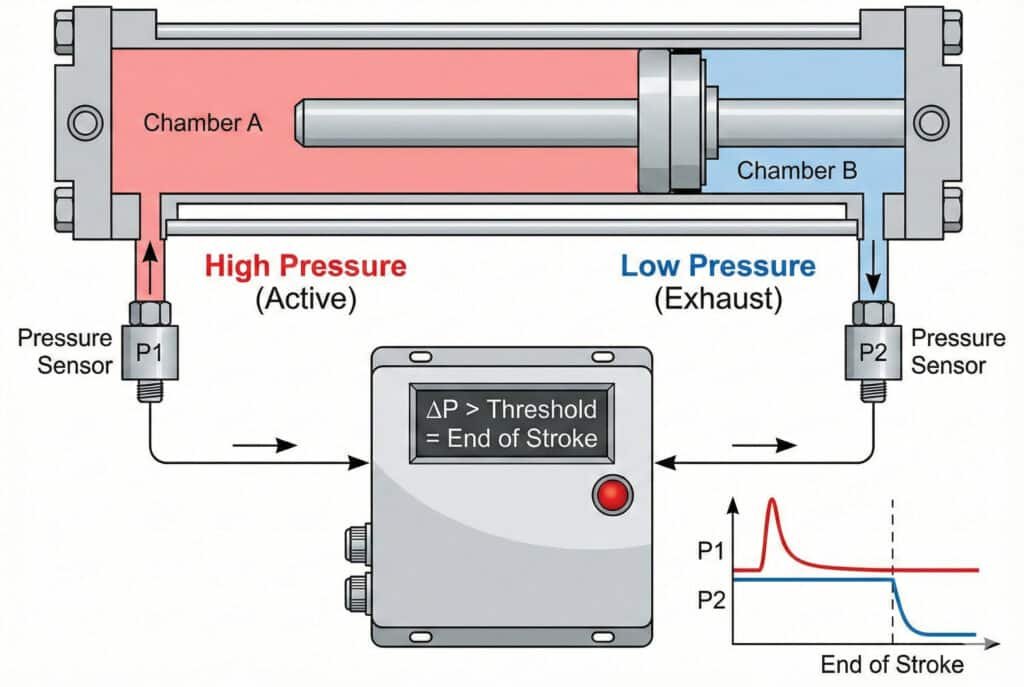

差圧検知は、チャンバーAとチャンバーBの圧力差を監視することでシリンダーのストローク終端位置を検出する。ピストンがいずれかの端に達すると、作動室の圧力が急上昇する一方、排気室はほぼ大気圧まで低下し、これにより特徴的な圧力パターンが生じる。このパターンは、シリンダー本体に物理的なスイッチ、磁石、センサーを一切取り付けずに、確実に位置を示す。.

2か月前、ペンシルベニア州ピッツバーグにある鉄鋼加工工場の保守責任者ケビンと話した。彼の施設では、過酷で高振動の環境下にあるため、平均して月に15個の近接スイッチを交換していた。 ロッドレスシリンダー2 システム。彼のベプトシリンダーに差圧検知を導入した後、スイッチ関連のダウンタイムはゼロに減少し、メンテナンスチームは月20時間をより価値の高い業務に振り向けられるようになりました。この洗練されたソリューションの仕組みをご説明しましょう。💡

目次

- 差圧センシングは位置検出においてどのように機能するのか?

- 従来のスイッチベース検出と比較した主な利点は何ですか?

- 空気圧システムにおいて差圧検知をどのように実装しますか?

- 圧力ベースの位置検出が最も効果を発揮するアプリケーションは何か?

差圧センシングは位置検出においてどのように機能するのか?

シリンダー作動時の圧力挙動を理解することで、この方法がなぜこれほど信頼性高く機能するのかが明らかになる。📊

差圧検知は空気圧シリンダーの基本原理を利用している:ストローク中間では両室が中程度の圧力(通常3~5バールの駆動室、1~2バールの排気室)を維持するが、ストローク終端では駆動室圧力が供給圧力(6~8バール)まで急上昇し、排気室圧力はほぼゼロまで低下する。 圧力差(ΔP = P₁ – P₂)を継続的に監視することで、この差が閾値(通常4~6バール)を超えた時点を検知し、物理的な位置センサーを用いずにストローク終端を確実に示します。.

圧力シグネチャの物理的背景

ストローク中圧力の挙動

シリンダーの通常移動中:

- 駆動室4-5バール(負荷と摩擦を克服するのに十分な圧力)

- 排気室1-2 バー(流量制限による背圧)

- 差圧2-4 バー(中程度の差)

- ピストン速度: 一定または加速

終端ストローク圧力挙動

ピストンがエンドクッションまたは機械的ストッパーに接触したとき:

- 駆動室供給圧力(6~8バール)まで急速に上昇する

- 排気室大気圧(0-0.2バール)まで低下する

- 差圧スパイク値が6~8バール(最大差)

- ピストン速度ゼロ(機械的ストッパー)

この劇的な圧力特性の変化は紛れもなく、ストローク終了点に到達してから50~100ミリ秒以内に発生する。.

圧力監視方法

| 方法 | 応答時間 | 精度 | 費用 | 最適なアプリケーション |

|---|---|---|---|---|

| アナログ圧力トランスデューサ | 5~20ミリ秒 | 素晴らしい | 中 | 精密制御システム |

| デジタル圧力スイッチ | 10~50ミリ秒 | 良い | 低 | 単純なオン/オフ検出 |

| 圧力トランスミッタ | 20~100ミリ秒 | 素晴らしい | 高 | データ記録/監視 |

| 真空スイッチ(排気側) | 20~80ミリ秒 | 良い | 低 | シングルエンド検出 |

信号処理ロジック

コントローラは単純なロジックを実装します:

ベプトでは、数千件の導入実績を通じてこの手法を洗練させてきました。技術チームがお客様のシリンダーサイズ、負荷条件、供給圧力に基づき最適な閾値設定を支援し、通常99.91%以上の検出信頼性を実現します。🎯

タイミングに関する考慮事項

検出遅延物理的な停止から信号確認まで50~150ミリ秒

デバウンス時間20~50ミリ秒で圧力振動をフィルタリングする

総回答数: 70~200ミリ秒(近接スイッチと同等)

この応答時間は、サイクルタイムが1秒を超えるほとんどの産業用オートメーションアプリケーションにおいて十分である。.

従来のスイッチベース検出と比較した主な利点は何ですか?

差圧検知は、システムの信頼性を変革する圧倒的な利点を提供します。✨

主な利点には以下が含まれます:可動スイッチ部品が存在しないため機械的摩耗がゼロ、スイッチを汚染する油・粉塵・冷却液・破片の影響を受けない、位置合わせの問題や取付ブラケットの故障が発生しない、スイッチ定格を超える極限温度(-40°C~+150°C)での動作、複数のスイッチケーブルに対し圧力ライン2本のみで配線複雑性が低減、同一センサーが両端位置を検出するため固有の冗長性を有する。 スイッチベースのシステムと比較して、メンテナンスコストが60~80%削減されます。.

信頼性の向上

一般的な故障モードの排除

近接スイッチの故障を解消:

機械式スイッチの故障を排除:

- 接触摩耗とピッチング

- 春の倦怠感

- アクチュエータアームの破損

- 取付ブラケットの緩み

環境耐性

差圧検知は、従来のスイッチを破壊する条件下で威力を発揮する:

高汚染環境食品加工、鉱業、化学プラント

極端な温度鋳造所、冷凍庫、屋外設置

高振動金属成形、プレス加工、重機

洗浄エリア製薬、食品・飲料、クリーンルーム

爆発性雰囲気危険区域における電気部品の削減

実世界の信頼性データ

イリノイ州シカゴの食品加工施設でプラントエンジニアを務めるリンダは、40本のベプトロッドレスシリンダーに圧力ベースの検出システムを導入する前後で故障データを追跡した:

以前(スイッチベース検出):

- 平均故障数:月8回

- 障害ごとのダウンタイム:45分

- 年間維持費:$18,500

(圧力ベース検出後):

- 平均故障数:月0.3回(圧力トランスデューサの問題のみ)

- 障害ごとのダウンタイム: 30分

- 年間維持費:$2,100

- 総節約額:$16,400円/年 💰

費用便益分析

| 因子 | スイッチベース | 圧力ベース | 利点 |

|---|---|---|---|

| 初期費用 | $80-150/シリンダー | $120-200/シリンダー | スイッチベースの |

| 年間保守 | $200-400/シリンダー | $20-50/シリンダー | 圧力ベースの |

| 平均故障間隔(MTBF) | 12~24か月 | 60~120か月 | 圧力ベースの |

| 3年間の総費用 | $680-1,350 | $180-350 | 圧力ベースの |

| ダウンタイムイベント(3年間) | シリンダーあたり2~4個 | シリンダーあたり0-1 | 圧力ベースの |

差圧検知へのアップグレードの投資回収期間は、通常、アプリケーションの厳しさに応じて8~18ヶ月の範囲です。.

空気圧システムにおいて差圧検知をどのように実装しますか?

実用的な実装には、適切なコンポーネントの選択とシステム構成が必要です。🛠️

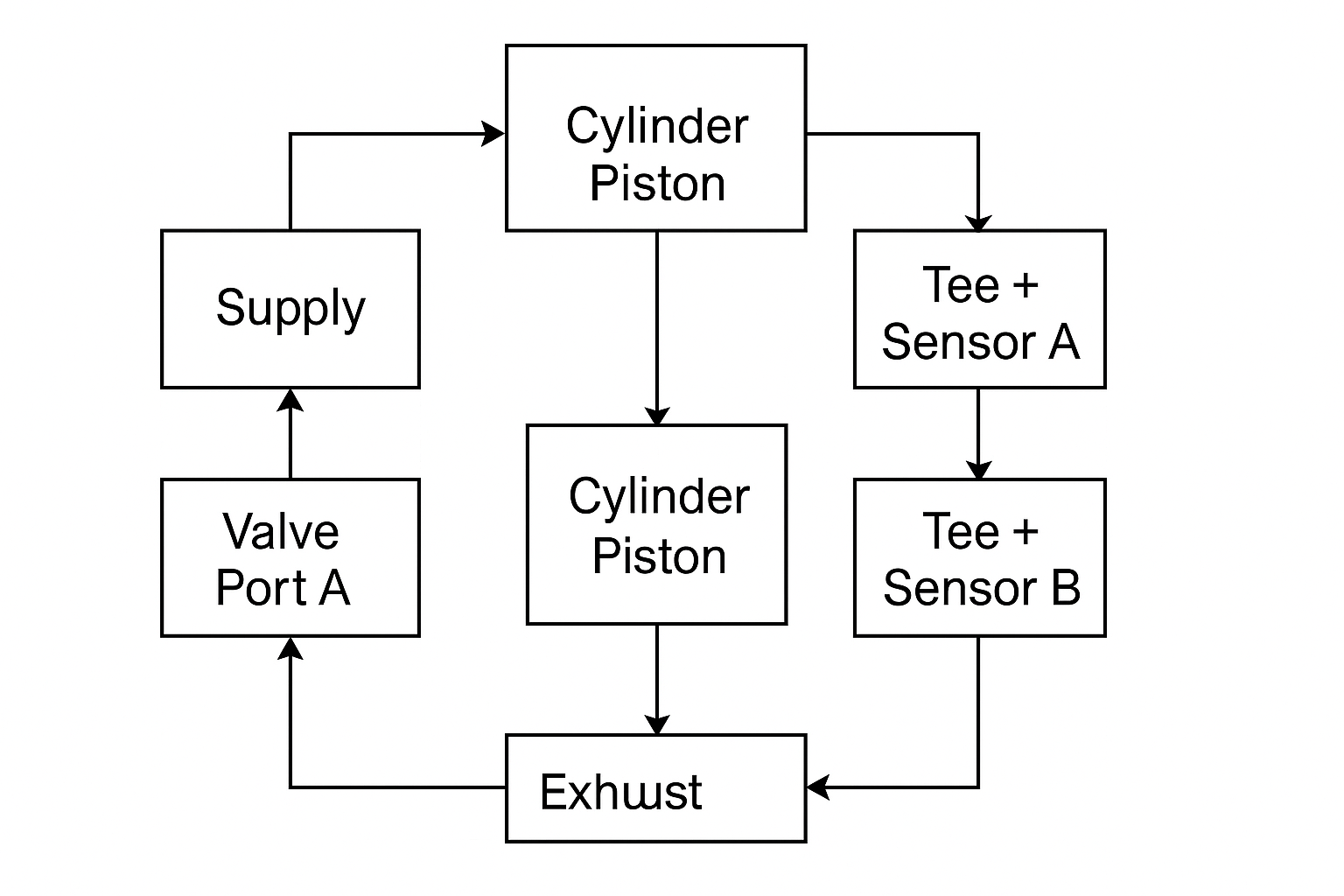

差圧検知を実現するには、以下のものが必要です:- 圧力トランスデューサ2台、または差圧センサー1台(標準0-10 bar範囲)- シリンダ両ポートへの取付用ティー- 適切な信号調整(4-20mAまたは0-10V出力) PLC4 アナログ入力)、圧力信号を処理し閾値を設定する制御ロジック、および実際の負荷条件下での初期校正。ほとんどの実装では、部品点数で$100-150を追加するが、スイッチと配線において$80-120を削減するため、純増コストは最小限に抑えられる。.

ハードウェアコンポーネント

圧力センサの選定

オプション1:デュアル絶対圧トランスデューサ

- シリンダー室ごとに1つのセンサー

- 範囲:0~10バール(0~150 psi)

- 出力:4-20mA または 0-10V

- 利点:個々のチャンバーの圧力データを提供します

- 価格:$40-80 ずつ

オプション2:単一差圧センサー

- P₁からP₂までを直接測定する

- 範囲:±10バールの差圧

- 出力:4-20mA または 0-10V

- 利点:より単純な信号処理

- コスト: $80-150

オプション3:デジタル圧力スイッチ

- 調整可能な設定値(標準4~6バール)

- 出力:デジタルオン/オフ信号

- 利点:最低コスト、シンプルなPLC入力

- 価格:$25-50 ずつ

インストール設定

配管レイアウト

バルブポートと圧力センサー付き空圧シリンダーの流路図

重要なインストールポイント:

- シリンダーにセンサーを近接(300mm以内)に取り付け、圧力遅延を最小限に抑える

- センサー接続には6mmまたは1/4インチのチューブを使用してください

- シリンダー上部にセンサーを設置し、湿気の蓄積を防ぐ

- センサーを直接的な衝撃や振動から保護してください

コントローラプログラミング

PLCアナログ入力設定

0~10 bar範囲の4~20mAセンサー用:

- 4mA = 0 bar

- 20mA = 10 bar

- スケーリング係数:0.625 bar/mA

しきい値設定手順

- シリンダーを全行程で動かす 通常の負荷下で

- 圧力値を記録する 両端の位置において

- 微分計算 両端(通常5~7バー)

- しきい値を設定する 最小差圧70-80%(標準4-5バール)

- テスト50サイクル 信頼性の高い検出を確認する

- しきい値を調整する 偽のトリガーが発生した場合

よくある問題のトラブルシューティング

| 問題 | 可能性の高い原因 | 解決策 |

|---|---|---|

| 誤ったストローク終了信号 | しきい値が低すぎる | 閾値を0.5~1バール増加させる |

| ストローク終了を逃した | しきい値が高すぎる | 閾値を0.5バール低下させる |

| 不安定な信号 | 圧力振動 | 50ミリ秒のデバウンスフィルターを追加 |

| 応答が遅い | センサーへの長いチューブ | センサー接続を短縮する |

| 時間の経過に伴う漂流 | センサーの校正 | センサーの再調整または交換 |

当社のBeptoエンジニアリングチームは詳細な実装ガイドを提供し、ロッドレスシリンダーシステムとシームレスに統合される事前設定済み圧力検知パッケージを供給可能です。これまでに200以上の施設において、スイッチ式検知から圧力式検知への移行を成功裏に支援してきました。📋

圧力ベースの位置検出が最も効果を発揮するアプリケーションは何か?

特定の産業環境では、差圧検知により劇的な改善が見られる。🏭

投資対効果(ROI)が最も高い用途には以下が含まれます:汚染、湿気、または極端な温度といった過酷な環境でスイッチが頻繁に故障する場所、金属成形や重機のような高振動環境、頻繁な洗浄が必要な食品・医薬品分野の洗浄エリア、電気部品の削減が安全性を向上させる危険区域、ダウンタイムコストが1,000ドル/時間を超える高信頼性アプリケーション。 シリンダーあたり年間2個以上のスイッチを交換する施設は、圧力検知方式の導入を検討すべきである。.

業界特化型アプリケーション

食品・飲料加工

課題頻繁な洗浄、極端な温度、衛生要件

メリット細菌の増殖に適した隙間がない, IP69K5定格圧力センサーが利用可能

典型的な投資利益率: 6~12か月

自動車製造

課題溶接スパッタ、冷却剤噴霧、高い生産率

メリット飛散によるスイッチ損傷を解消し、ライン停止を削減します

典型的な投資利益率8~15か月

鋼鉄および金属加工

課題極端な振動、熱、スケールおよび破片

メリット機械部品がなく、緩んだり詰まったりすることはありません

典型的な投資利益率4~10ヶ月(過酷な環境による最速の回収期間)

化学・製薬

課題腐食性雰囲気、防爆要件、バリデーション

メリット危険区域における電気部品の削減、検証の容易化

典型的な投資利益率: 12~18か月

コスト正当化計算ツール

年間スイッチ交換費用 = (シリンダー数) × (年間故障数) × ($80部品 + $120作業)

例50シリンダー × 年間2故障 × $200 = $20,000/年

圧力感知機能のアップグレード費用 = 50シリンダー × $150 純増分 = $7,500 一回限り

回収期間 = $7,500 ÷ $20,000/年 = 4.5か月 ✅

パフォーマンス指標

差圧検知を実施する施設は通常、以下を報告する:

- スイッチの故障90-95%により削減

- 保守作業60-70%により削減

- 誤った信号80-90%削減

- システムの稼働時間: 1-3%で改善

- 予備部品在庫$500-2,000により削減

ベプトでは、数百件の導入事例を通じてこれらの改善効果を実証しています。当社の圧力検知ソリューションは、新規シリンダー設置と既存システムの改修の両方に対応し、予算に応じて段階的な導入を柔軟に実現します。🚀

結論

差圧検知技術は、従来のスイッチ式ストローク終端検出に伴う信頼性問題と保守負担を解消し、過酷な環境下でも優れた性能を発揮。システムライフサイクル全体で総所有コストを50~70%削減します。💪

差圧センシングに関するよくある質問

Q: 差圧検知はストローク中間位置も検出できますか、それともストローク終端のみですか?

標準的な差圧検知は、圧力特性が明確なストローク終端位置のみを確実に検出する。ストローク中間位置の検知には、リニアエンコーダや磁歪式位置センサなどの追加センサが必要となる。これは移動中の圧力差が負荷、摩擦、速度によって変動するためである。ただし、一部の先進システムでは圧力プロファイリングを用いておおよその位置を推定する。ただし、専用位置センサと比較すると精度が低い(典型値±10-20mm)。.

Q: 1つのシリンダー室で空気の微細な漏れが発生した場合、どうなりますか?

小規模な漏れ(流量5%未満)は、ストローク終端時の圧力差が閾値を超えるのに十分な大きさを維持するため、通常ストローク終端検出に影響を与えません。より大きな漏れは適切な圧力上昇を妨げ、検出失敗を引き起こす可能性があります。しかしこれは、完全な故障前にシール劣化を警告する診断上の利点となります。検出遅延の増加や経時的な閾値調整の必要性を、早期の漏れ指標として監視してください。.

Q: 供給圧力の変動は検出の信頼性に影響しますか?

はい、ただししきい値が適切に設定されていれば最小限の影響です。供給圧力が7バールから5バールに低下すると、ストローク終端時の圧力差も比例して減少しますが、特徴的な波形は維持されます。信頼性を確保するため、最小想定供給圧力時に測定される圧力差の60~70%をしきい値として設定してください。供給圧力の変動が大きいシステム(±1バール以上)では、測定された供給圧力に応じて調整される適応しきい値が有効です。.

Q: 既存のシリンダーに差圧検知機能を後付けすることは可能ですか?

もちろんです。これがこの手法の最大の利点の一つです。シリンダーの両ポートにT字継手を設置し、圧力センサーを追加し、PLCプログラムを変更するだけです。シリンダーの分解や改造は不要です。Bepto社は必要な部品と設置手順書が全て揃った改造キットを提供しています。標準的な改造時間はシリンダー1本あたり30~45分で、あらゆるシリンダーのブランドやモデルに対応します。.

Q: 差圧検知は、シリンダーの速度が非常に速い場合や非常に遅い場合、どのように動作しますか?

広い速度範囲(0.1~2.5 m/s)で優れた性能を発揮します。高速シリンダー(>1.5 m/s)では圧力信号の応答時間により検出がわずかに遅延(追加20~50ms)する場合がありますが、これは近接スイッチの遅延と同程度です。非常に低速なシリンダー(3 m/s)のみである。こうした用途では、圧力検知と高速近接スイッチを組み合わせたハイブリッド検知が必要となる場合がある。.